Изобретение относится к металлообработке, конкретно - к конструкциям устройств для электрохимической обработки, и предназначено для заострения деталей типа зондов, игл и т.д.

Цель изобретения - повышение точности и производительности при обработке зондов, включающей циклы формирования конуса, образования радиуса при вершине, промывки.

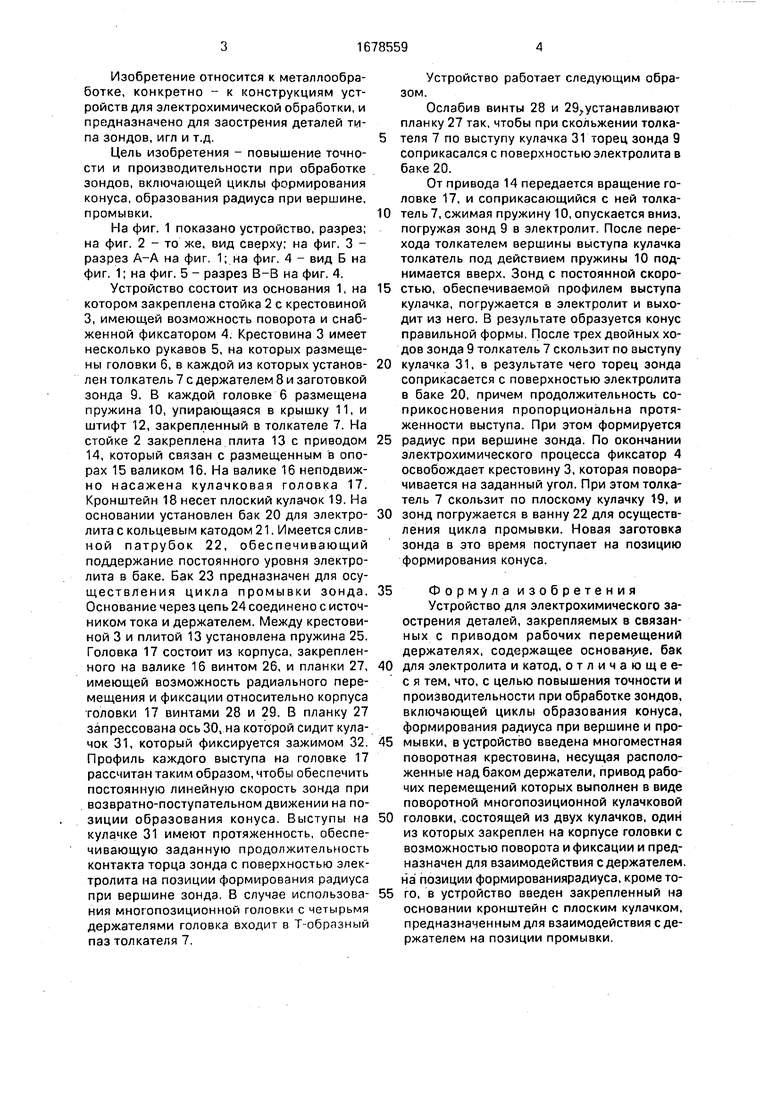

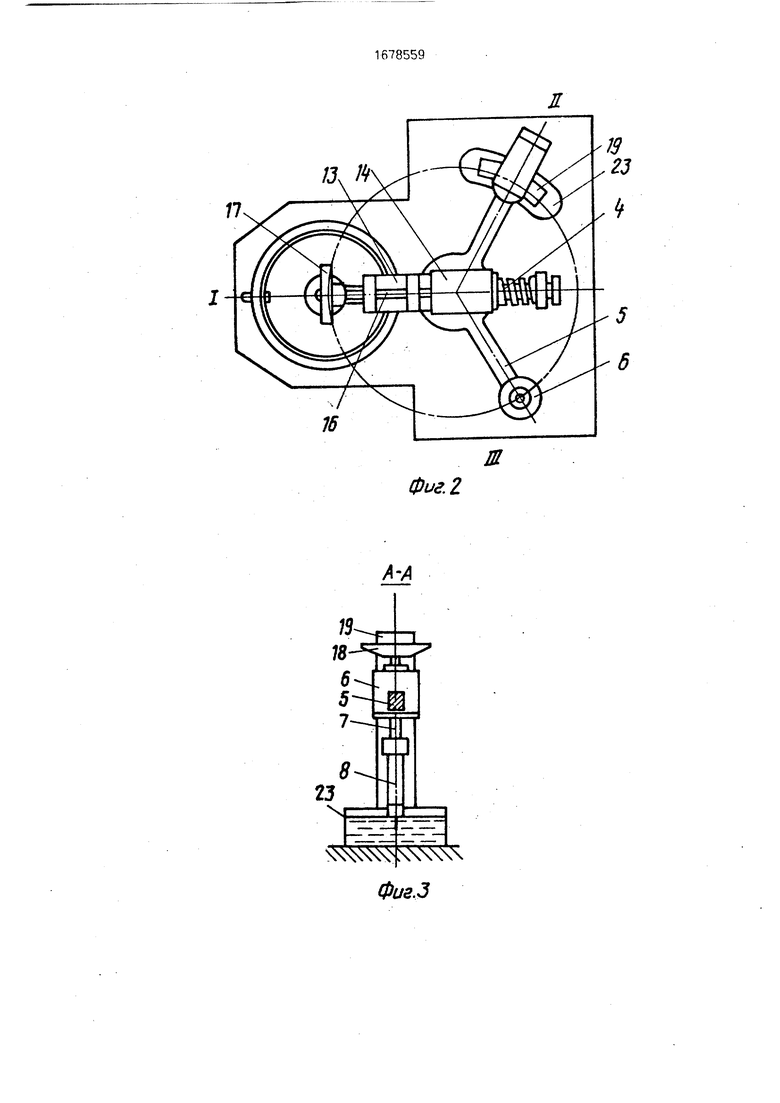

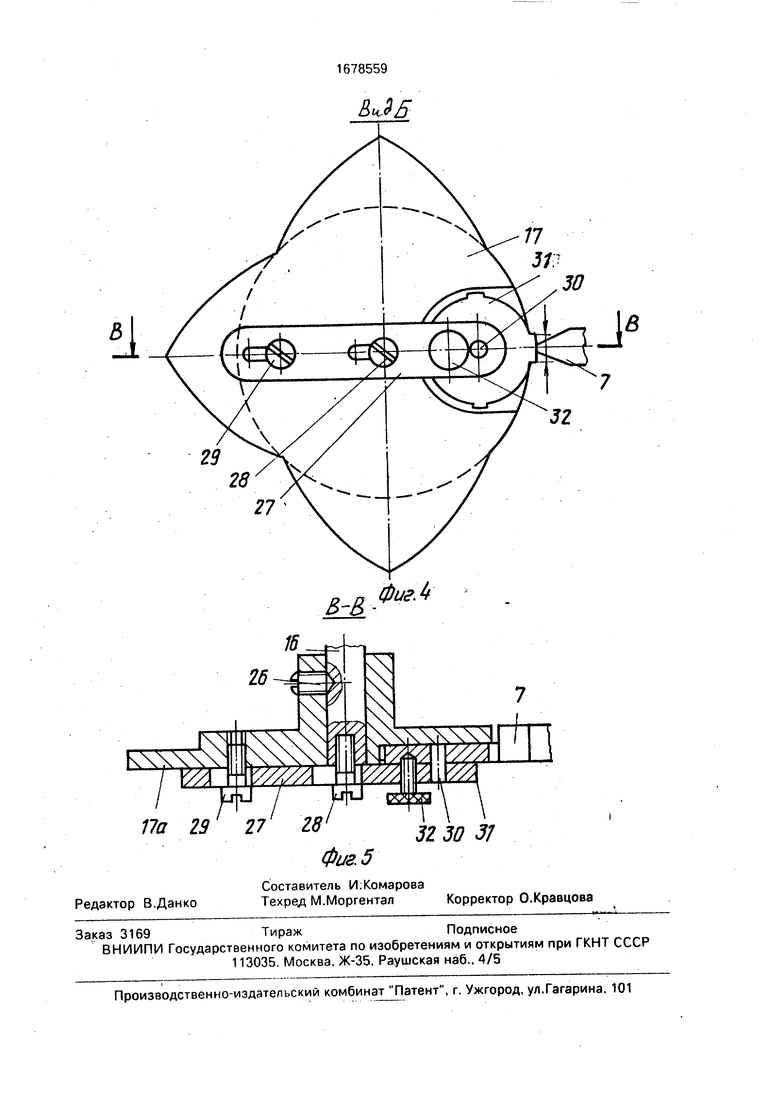

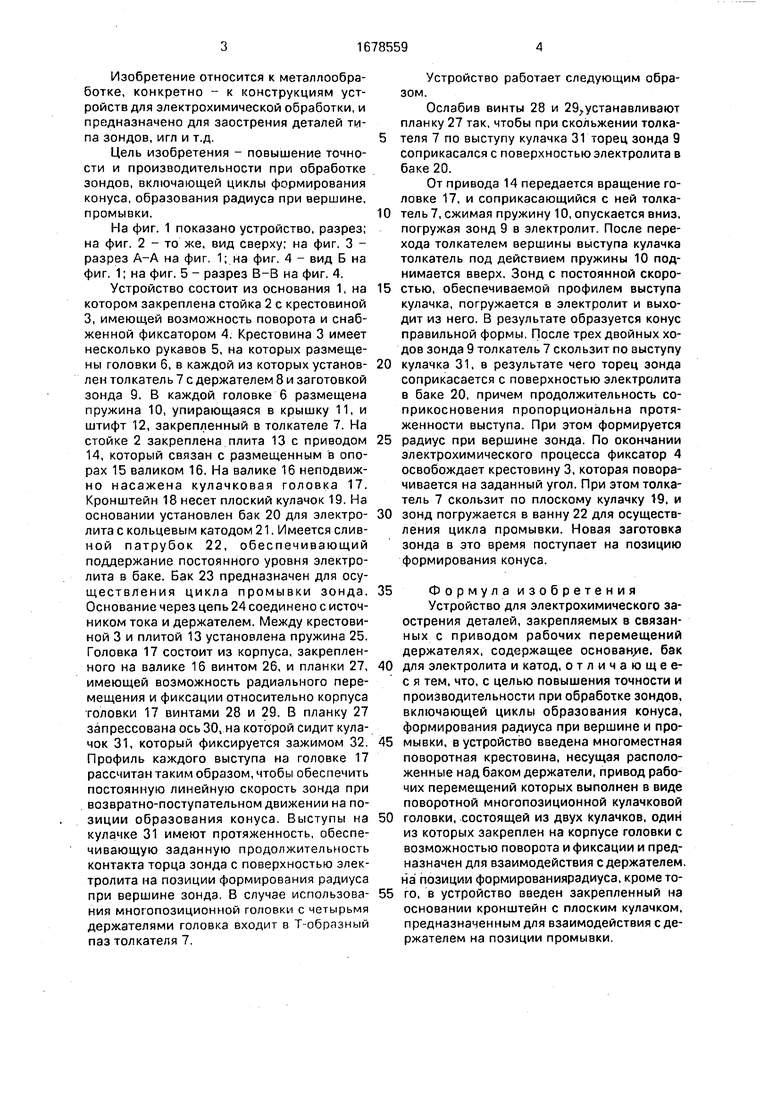

На фиг. 1 показано устройство, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б на фиг, 1; на фиг. 5 - разрез В-В на фиг, 4.

Устройство состоит из основания 1, на котором закреплена стойка 2 с крестовиной 3, имеющей возможность поворота и снабженной фиксатором 4. Крестовина 3 имеет несколько рукавов 5, на которых размещены головки 6, в каждой из которых установлен толкатель 7 с держателем 8 и заготовкой зонда 9. В каждой головке 6 размещена пружина 10, упирающаяся в крышку 11, и штифт 12, закрепленный в толкателе 7. На стойке 2 закреплена плита 13 с приводом 14, который связан с размещенным в опорах 15 валиком 16. На валике 16 неподвижно насажена кулачковая головка 17. Кронштейн 18 несет плоский кулачок 19. На основании установлен бак 20 для электролита с кольцевым катодом 21. Имеется слив- ной патрубок 22, обеспечивающий поддержание постоянного уровня электролита в баке. Бак 23 предназначен для осуществления цикла промывки зонда. Основание через цепь 24 соединено с источником тока и держателем. Между крестовиной 3 и плитой 13 установлена пружина 25. Головка 17 состоит из корпуса, закрепленного на валике 16 винтом 26, и планки 27, имеющей возможность радиального перемещения и фиксации относительно корпуса головки 17 винтами 28 и 29. В планку 27 запрессована ось 30t на которой сидит кулачок 31, который фиксируется зажимом 32. Профиль каждого выступа на головке 17 рассчитан таким образом, чтобы обеспечить постоянную линейную скорость зонда при возвратно-поступательном движении на позиции образования конуса. Выступы на кулачке 31 имеют протяженность, обеспечивающую заданную продолжительность контакта торца зонда с поверхностью электролита на позиции формирования радиуса при вершине зонда. В случае использования многопозиционной головки с четырьмя держателями головка входит в Т-образный паз толкателя 7.

Устройство работает следующим образом.

Ослабив винты 28 и 29 устанавливают планку 27 так, чтобы при скольжении толкателя 7 по выступу кулачка 31 торец зонда 9 соприкасался с поверхностью электролита в баке 20.

От привода 14 передается вращение головке 17, и соприкасающийся с ней толкатель 7, сжимая пружину 10, опускается вниз, погружая зонд 9 в электролит. После перехода толкателем вершины выступа кулачка толкатель под действием пружины 10 поднимается вверх. Зонд с постоянной скоростью, обеспечиваемой профилем выступа кулачка, погружается в электролит и выходит из него. В результате образуется конус правильной формы. После трех двойных ходов зонда 9 толкатель 7 скользит по выступу

кулачка 31, в результате чего торец зонда соприкасается с поверхностью электролита в баке 20, причем продолжительность соприкосновения пропорциональна протяженности выступа. При этом формируется

радиус при вершине зонда. По окончании электрохимического процесса фиксатор 4 освобождает крестовину 3, которая поворачивается на заданный угол. При этом толкатель 7 скользит по плоскому кулачку 19, и

зонд погружается в ванну 22 для осуществления цикла промывки. Новая заготовка зонда в это время поступает на позицию формирования конуса.

Формула изобретения

Устройство для электрохимического заострения деталей, закрепляемых в связанных с приводом рабочих перемещений держателях, содержащее основание, бак

для электролита и катод, отличающее- с я тем, что, с целью повышения точности и производительности при обработке зондов, включающей циклы образования конуса, формирования радиуса при вершине и промывки, в устройство введена многоместная поворотная крестовина, несущая расположенные над баком держатели, привод рабочих перемещений которых выполнен в виде поворотной многопозиционной кулачковой

головки, состоящей из двух Кулачков, один из которых закреплен на корпусе головки с возможностью поворота и фиксации и предназначен для взаимодействия с держателем, на позиции формированиярадиуса, кроме того, в устройство введен закрепленный на основании кронштейн с плоским кулачком, предназначенным для взаимодействия с держателем на позиции промывки.

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического нанесения покрытий на поверхности сложнопрофильных изделий | 1987 |

|

SU1638216A1 |

| Установка для нанесения гальванических покрытий натиранием | 1981 |

|

SU1055782A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| Способ размерной электрической обработки | 1981 |

|

SU1006144A1 |

| Станок для электрохимического заострения деталей типа игл | 1986 |

|

SU1430197A2 |

| СПОСОБ ПОЛУЧЕНИЯ ИГЛЫ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО ВОЛЬФРАМА ДЛЯ СКАНИРУЮЩЕЙ ТУННЕЛЬНОЙ МИКРОСКОПИИ | 2010 |

|

RU2437104C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРООСТРИЙ | 2006 |

|

RU2326992C2 |

Изобретение относится к металлообработке, конкретно к конструкциям устройств для электрохимической обработки, и предназначено для заострения деталей типа зондов, игл и т.д. Цель изобретения - повышение точности и производительности при обработке зондов. Цель достигается включением циклов формирования конуса, образования радиуса при вершине, промывки. г 27 7. 1 Держатели 8 обрабатываемых зондов 9 размещены на поворотной крестовине 3. Держатели размещены над поверхностью электролита. Их перемещение в каждом цикле обработки осуществляется кулачками. Головка 17 имеет выступы, воздействующие на держатели с зондами и осуществляющие их опускание и подъем с одинаковой линейной скоростью в электролит на заданную глубину. При этом формируется конус. Кулачок, взаимодействуя своим выступом с держателем, осуществляет опускание торца зонда до поверхности электролита. Протяженность выступа обеспечивает продолжительность контакта, достаточную для формирования заданного радиуса при вершине. Кулачок 19 обеспечивает подачу зонда на пдзицию промывки в ванне 22. 5 ил. 74 СО С 19 Os XI 00 01 ел ю

ГБЗ

6 5

«. ря

э ч&

:1

23

г

Фиг. 2

Фиг.З

29

28

27

16

26КУУчХХ

Па 29

Фиг. 5

Фиг Л

32 30 31

| Станок для электрохимического заострения деталей типа игл | 1980 |

|

SU887109A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-23—Публикация

1989-03-09—Подача