катоде, но диаметром меньше диаметра заготовок.

С целью уменьшения времени загрузки и разгрузки заготовок станок снабжен также бункером-питателем и приемным лотком, размеш;енными соответственно над и под барабаном, а прижимной элемент выполнен в виде бесконечной ленты, одетой на ролики и охватывающей часть периферии барабана, причем один или несколько роликов установлены с возможностью радиального перемещения относительно барабана и жестко связаны с толкателем, контактирующим с дополнительным кулачком, укрепленным на нолем валу.

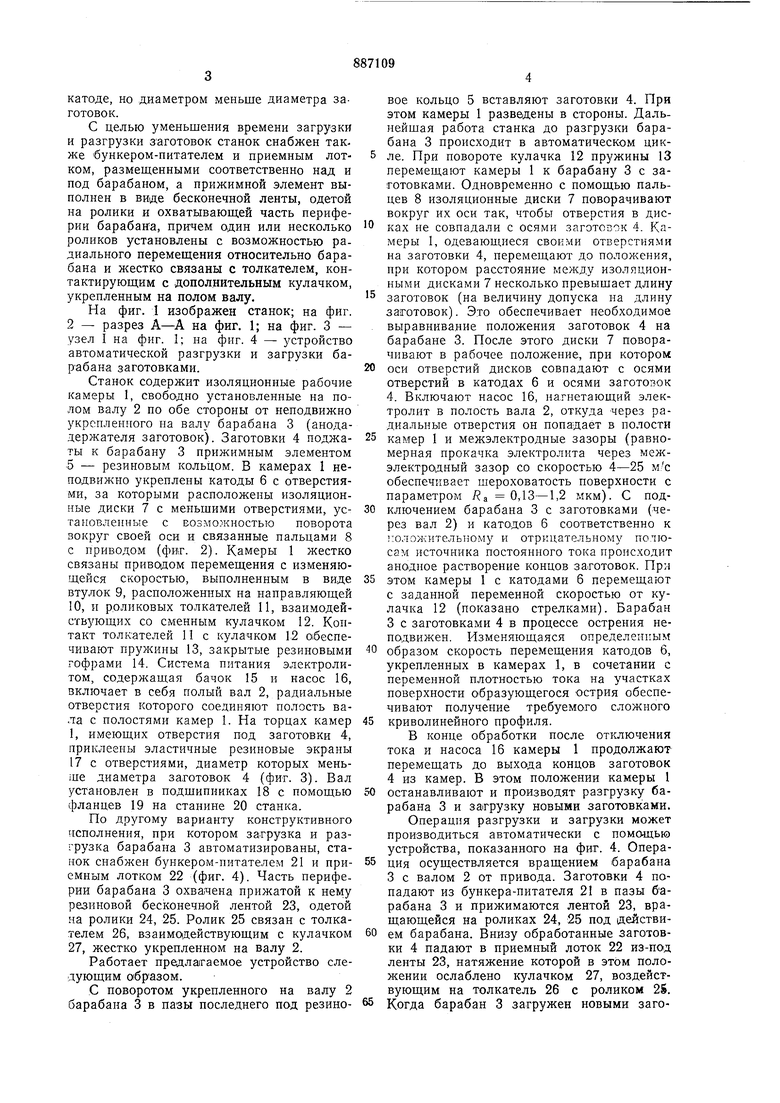

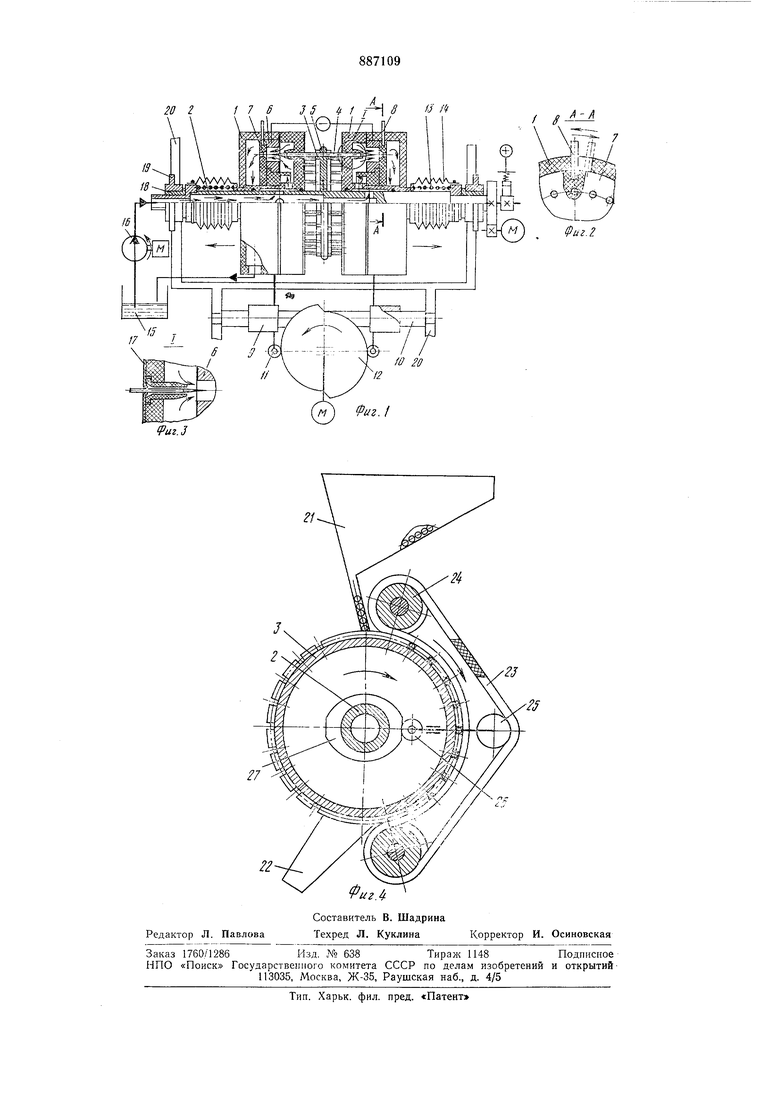

На фиг. I изображен станок; на фиг. 2 - разрез А-А на фнг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - устройство автоматической разгрузки и загрузки барабана заготовками.

Станок содержит изоляционные рабочие камеры 1, свободно установленные на полом валу 2 по обе стороны от неподвижно укрепленного на валу барабана 3 (анодадержателя заготовок). Заготовки 4 поджаты к барабану 3 прижимным элементом 5 - резиновым кольцом. В камерах 1 неподвижно укреплены катоды 6 с отверстиями, за которыми расположены изоляционные диски 7 с меньшими отверстиями, установленные с возможностью поворота вокруг своей оси и связанные пальцами 8 с приводом (фиг. 2). Камеры 1 жестко связаны приводом перемещения с изменяюгдейся скоростью, выполненным в виде втулок 9, расположенных на направляющей 10, и роликовых толкателей 11, взаимодейств ющих со сменным кулачком 12. Контакт толкателей 11 с кулачком 12 Oi6ecneчивают пружины 13, закрытые резиновыми гофрами 14. Система питания электролитом, содержащая бачок 15 и насос 16, включает в себя полый вал 2, радиальные отверстия которого соединяют полость вала с полостями камер 1. На торцах камер 1, имеющих отверстия под заготовки 4, приклеены эластичные резиновые экраны 17 с отверстиями, диаметр которых меньше диаметра заготовок 4 (фиг. 3). Вал установлен в подшипниках 18 с помощью фланцев 19 на станине 20 станка.

По другому варианту конструктивного исполнения, при котором загрузка и разгрузка барабана 3 автоматизированы, станок снабжен бункером-питателем 21 и приемным лотком 22 (фиг. 4). Часть периферии барабана 3 охвачена прижатой к нему резиновой бесконечной лентой 23, одетой на ролики 24, 25. Ролик 25 связан с толкателем 26, взаимодействующим с кулачком 27, жестко укрепленном на валу 2.

Работает предла1гаемое устройство следующим образом.

С поворотом укрепленного на валу 2 барабана 3 в пазы последнего под резиновое кольцо 5 вставляют заготовки 4. При этом камеры 1 разведены в стороны. Дальнейшая работа станка до разгрузки барабана 3 происходит в автоматическом цикле. При повороте кулачка 12 пружины 13 перемещают камеры 1 к барабану 3 с заготовками. Одновременно с помощью пальцев 8 изоляционные диски 7 поворачивают вокруг их оси так, чтобы отверстия в дисках не совпадали с осями заготовок 4. Камеры 1, одевающиеся своими отверстиями на заготовки 4, перемещают до положения, при котором расстояние между изоляционными дисками 7 несколько превышает длину

заготовок (на величину допуска на длину заготовок). Это обеспечивает необходимое выравнивание положения заготовок 4 на барабане 3. После этого диски 7 поворачивают в рабочее положение, при котором

оси отверстий дисков совпадают с осями отверстий в катодах 6 и осями заготовок 4. Включают насос 16, нагнетающий электролит в полость вала 2, откуда через радиальные отверстия он попадает в полости

камер 1 и межэлектродные зазоры (равномерная прокачка электролита через межэлектродный зазор со скоростью 4-25 мс обеспечивает шероховатость поверхности с параметром R 0,13-1,2 мкм). С подключением барабана 3 с заготовками (через вал 2) и катодов 6 соответственно к положительному и отрицательному полюсам источника постоянного тока происходит анодное растворение концов заготовок. При

этом камеры 1 с катодами 6 перемещают с заданной переменной скоростью от кулачка 12 (показано стрелками). Барабан

3с заготовками 4 в процессе острения неподвижен. Изменяющаяся определенным

образом скорость перемещения катодов 6, укрепленных в камерах 1, в сочетании с переменной плотностью тока на участках поверхности образующегося острия обеспечивают получение требуемого сложного

криволинейного профиля.

В конце обработки после отключения тока и насоса 16 камеры 1 продолжают перемещать до выхода концов заготовок

4из камер. В этом положении камеры 1 останавливают и производят разгрузку барабана 3 и загрузку новыми заготовками.

Операция разгрузки и загрузки может производиться автоматически с помощью устройства, показанного на фиг. 4. Операция осуществляется вращением барабана 3 с валом 2 от привода. Заготовки 4 попадают из бункера-питателя 21 в пазы барабана 3 и прижимаются лентой 23, вращающейся на роликах 24, 25 под действием барабана. Внизу обработанные заготовки 4 падают в приемный лоток 22 из-под ленты 23, натяжение которой в этом положении ослаблено кулачком 27, воздействующим на толкатель 26 с роликом 25.

Когда барабан 3 загружен новыми заготовками, его останавливают в положении, при котором кулачок 27 держит ролик 25 в крайнем дальнем положении, определяющем наибольшую силу прижима ленты 23. В этом положении осуществляется обработка (заточка) заготовок.

Предлагаемый ста1нок обеспеч1И вает получение заданной формы острия и прилегающей к нему поверхности заготовки.

Достигаемое снижение шероховатости поверхности также является важным техническим преимуществом, особенно применительно к медицинским иглам и иглам, используемым в трикотажном производстве. Технико-экономический эффект, обеспечиваемый реализацией станка, заключается также в многократном повышении прс изводительности обработки.

Формула изобретения

1. Станок для электрохимического за-острения деталей типа игл, содержащий станину, анод-держатель заготовок с прижимным элементом, катод, привод относительного перемещения анода-держателя заготовок и катода с изменяющейся по программе скоростью, источник технологического тока и систему питания электролитом, отличающийся тем, что, с целью создания условий для полной автоматизации процесса обработки и повышения чистоты обработанных поверхностей, он снабжен размешенным на станине с возможностью поворота вокруг своей оси от привода вращения полым валом, на котором установлены с возможностью возвратно-поступательного перемещения вдоль его оси две выполненные из диэлектрического материя ла рабочие камеры с вмонтированными в них катодами и неподвижно укреплен анод-держатель заготовок, причем аноддержатель заготовок выполнен в виде барабана с расположенными на его периферии пазами для базирования заготовок, -на катодах выполнены под заготовки цилиндрические отверстия, число которых соответствует числу заготовок в 6apai6aHc; рабочие камеры кинематически связаны с приводом перемещения с изменяющейся по

программе скоростью, а полый вал гидравлически связан с системой питания электролитом и несет радиальные отверстия, соединяющие внутреннюю полость вала с полостями рабочих камер.

2. Станок по п. 1, отличающийся тем, что, с целью обеспечения выставки перед обработкой торцов заготовок на одном уровне, рабочие камеры снабжены установленными за катодами диэлектрическими поворотными дисками с установочными отверстиями, соответствующими отверстиям в катодах, но меньшего диаметра.

3.Станок по п. 1, отличающийся тем, что, с целью обеспечения герметизации рабочих камер во время обработки, последние снабжены эластичными диэлектрическими экранами, установленными перед катодами и несущими сквозные отверстия, соответствующие по количеству числу отверстий в катоде, но диаметром меньше диаметра заготовок.

4.Станок по п. 1, отличающийся тем, что, с целью уменьшения времени загрузки и разгрузки заготовок, он снабжен бункером-питателем и приемным лотком, размещенными соответственно над и под барабаном, а прижимной элемент выполнен в виде бесконечной ленты, одетой на ролики и охватывающей часть периферии барабана, причем один или несколько роликов установлены с возможностью радиального перемещения относительно барабана и жестко связаны с толкателем, контактирующим с дополнительным кулачком, укрепленным на полом валу.

Источник информации, принятый во внимание .при экспертизе:

1. Авторское свидетельство СССР № 229909, кл. В 23 Р 1/04, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электрохимического заострения деталей типа игл | 1986 |

|

SU1430197A2 |

| Многопильный станок для поперечной распиловки древесины | 1979 |

|

SU859149A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| Многошпиндельный токарный станок | 1976 |

|

SU577126A2 |

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

| Полуавтомат для укладки пазовойизОляции B МАгНиТОпРОВОд яКОРяэлЕКТРичЕСКОй МАшиНы | 1979 |

|

SU845230A1 |

| КРУГЛОПИЛЬНЫЙ ТОРЦОВОЧНЫЙ СТАНОК | 1994 |

|

RU2078682C1 |

| Станок для сборки трубчатых секций теплообменников | 1977 |

|

SU656707A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПОКРЫШЕК | 1963 |

|

SU216245A1 |

Авторы

Даты

1981-12-07—Публикация

1980-03-31—Подача