11430197

Изобретение относится к электрохимической обработке, в частности для заострения деталей типа игл.

Целью изобретения являетс51 повышение качества игл за счет улучшения ri-щродинаьшческого режима обработки.

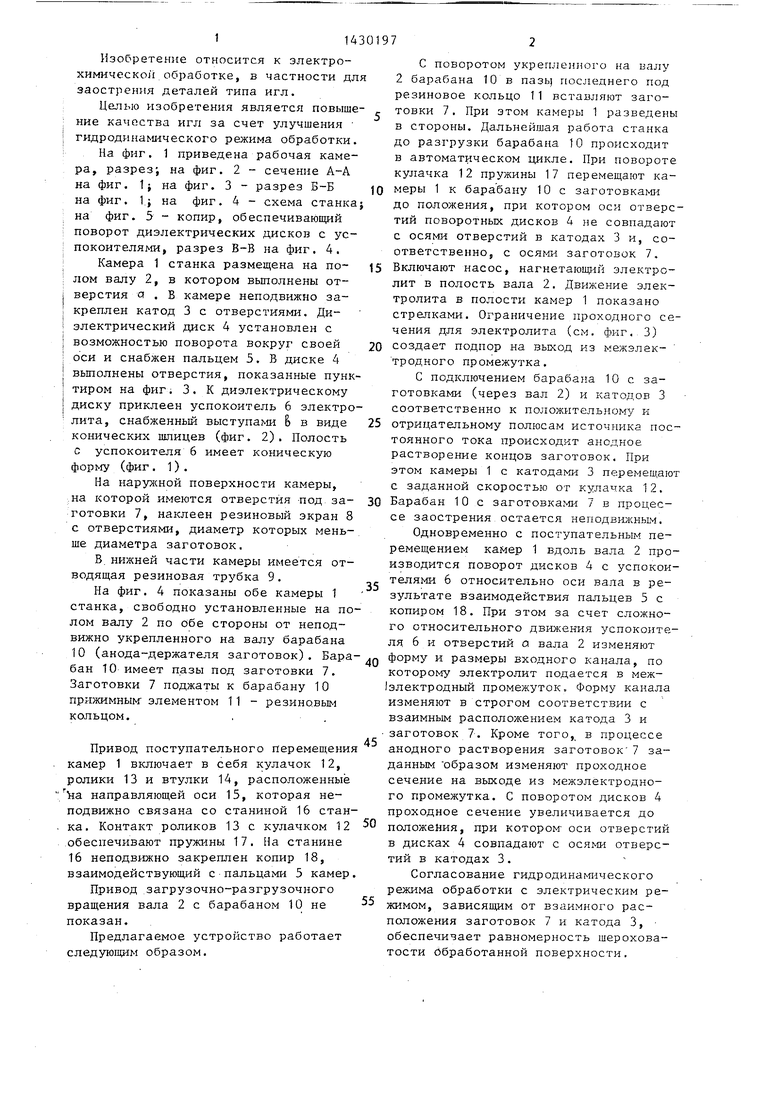

На фиг. 1 приведена рабочая камера, разрез; на фиг. 2 - сечение А-А на фиг. 1j на фиг. 3 - разрез Б-Б на фиг. 1.J на фиг. 4 - схема станка; на фиг. 5 - копир, обеспечивающий поворот диэлектрических дисков с ус10

покоителями, разрез В-В на фиг. 4.

Камера 1 станка размещена на полом валу 2, в котором вьтолнены отверстия а . В камере неподвижно закреплен катод 3 с отверстиями. Диэлектрический диск 4 установлен с возможностью поворота вокруг своей оси и снабжен пальцем 5. В диске 4 вьшолнены отверстия, показанные пунктиром на фиг; 3. К диэлектрическому диску приклеен успокоитель 6 электролита, снабженный выступами & в виде конических шлицев (фиг. 2). Полость с успокоителя 6 имеет коническую форму (фиг. 1).

На наруясной поверхности камеры, ,на которой имеются отверстия -под заготовки 7, наклеен резиновый экран 8 с отверстиями, диаметр которых меньше диаметра заготовок.

В. нижней части камеры имеется отводящая резиновая трубка 9.

На фиг. 4 показаны обе камеры 1 станка, свободно установленные на полом валу 2 по обе стороны от неподвижно укрепленного на валу барабана 10 (анода-держателя заготовок). Барабан 10 имеет пазы под заготовки 7. Заготовки 7 поджаты к барабану 10 прижимным элементом 11 - резиновым кольцом.

Привод поступательного перемеп1ения камер 1 включает в себя кулачок 12,

ролики 13 и втулки 14, расположенные а направляющей оси 15, которая неподвижно связана со станиной 16 стан- ка. Контакт роликов 13 с кулачком 12 .обеспечивают пружины 17. На станине 16 неподвижно закреплен копир 18, взаимодействующий с пальцами 5 камер.

Привод .загрузочно-разгрузочного вращения вала 2 с барабаном 10 не показан.

Предлагаемое устройство работает следующим образом.

0

5

0

5

С поворотом укрепленного на валу 2 барабана 10 в пазь; последнего под резиновое кольцо 11 вставляют заготовки 7 i При этом камеры 1 разведены в стороны. Дальнейшая работа станка до разгрузки барабана 10 происходит в автоматическом цикле. При повороте кулачка 12 пружины 17 перемещают камеры 1 к барабану 10 с заготовками до положения, при котором оси отверстий поворотных дисков 4 не совпадают с осями отверстий в катодах 3 и, соответственно, с осями заготовок 7. Включают насос, нагнетаюш 1Й электролит в полость вала 2, Движение электролита в полости камер 1 показано стрелками. Ограничение проходного сечения для электролита (см. фиг, 3) создает подпор на выход из межэлектродного промежутка.

С подключением барабана 10 с заготовками (через вал 2) и катодов 3 соответственно к положительному к отрицательному полюсам источника постоянного тока происходит анодное растворение концов заготовок. При этом камеры 1 с катодами 3 перемещают с заданной скоростью от кулачка 12. 0 Барабан 10 с заготовками 7 в процессе заострения остается неподвилшььм.

Одновременно с поступательным перемещением камер 1 вдоль вала 2 производится поворот дисков 4 с успокоителями 6 относительно оси вала в результате взаимодействия пальцев 5 с копиром 18. При этом за счет сложного относительного движения успокоителя 6 и отверстий а вала 2 изменяют форму и размеры входного канала, по которому электролит подается в меж- 1злектродный промежуток. Форму канала изменяют в строгом соответствии с взаимным расположением катода 3 и заготовок 7. Кроме того, в процессе анодного растворения заготовок 7 заданным образом изменяют проходное сечение на выходе из межэлектродного промежутка. С поворотом дисков 4 проходное сечение увеличивается до положения, при котором- оси отверстий в дисках 4 совпадают с осями отверстий в катодах 3.

Согласование гидpoдинaм iчecкoгo режима обработки с электрическим режимом, зависящим от взаимного расположения заготовок 7 и катода 3, обеспечивает равномерность шероховатости обработанной поверхности.

5

0

5

0

5

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электрохимического заострения деталей типа игл | 1980 |

|

SU887109A1 |

| Полуавтомат для заточки изделий типа инъекционных игл | 1980 |

|

SU931347A1 |

| Устройство для анодно-абразивной обработки | 1986 |

|

SU1397207A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2552205C2 |

| ПРИВОД ВРАЩЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1970 |

|

SU272836A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

| Устройство для изготовления игл | 1982 |

|

SU1055512A1 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

Изобретение относится к области электрохимической обработки в частности для заострения деталей типа игл. Целью изобретения является повышение качества обработки за счет улуч.- шения гидродинамического режима об- работки. Для этого часть рабочей камеры - успокоитель эл ектролита - выполнена с возможностью поворота относительно оси полого вала и с полостью в виде ишицевого конического отверстия с числом выступов, соответствующим числу отверстий в полом валу. При этом успокоитель жестко соединен с диэлектрическим поворотным диском, а последний кинематически связан с продольным перемещением рабочей камеры. Согласованный поворот диска с продольным перемещением рабочей камеры позволяет регулировать расход электролита по мере заострения иглы. 5 ил. (О

ери-г. ;

А-А

дуй г. 2

19

41

/7

UJ

7 10 //

г

16

X

KNSXSXXXXl

7J

сри&З 1

п

f

,5

18

cfius.5

| Станок для электрохимического заострения деталей типа игл | 1980 |

|

SU887109A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-15—Публикация

1986-06-02—Подача