Изобретение относится к технологическому оборудованию для обработки неметаллических материалов и может быть использовано при резке хрупких и твердых материалов, а также при резке полупроводниковых пластин на кристаллы.

Целью изобретения является увеличение выхода годных кристаллов.

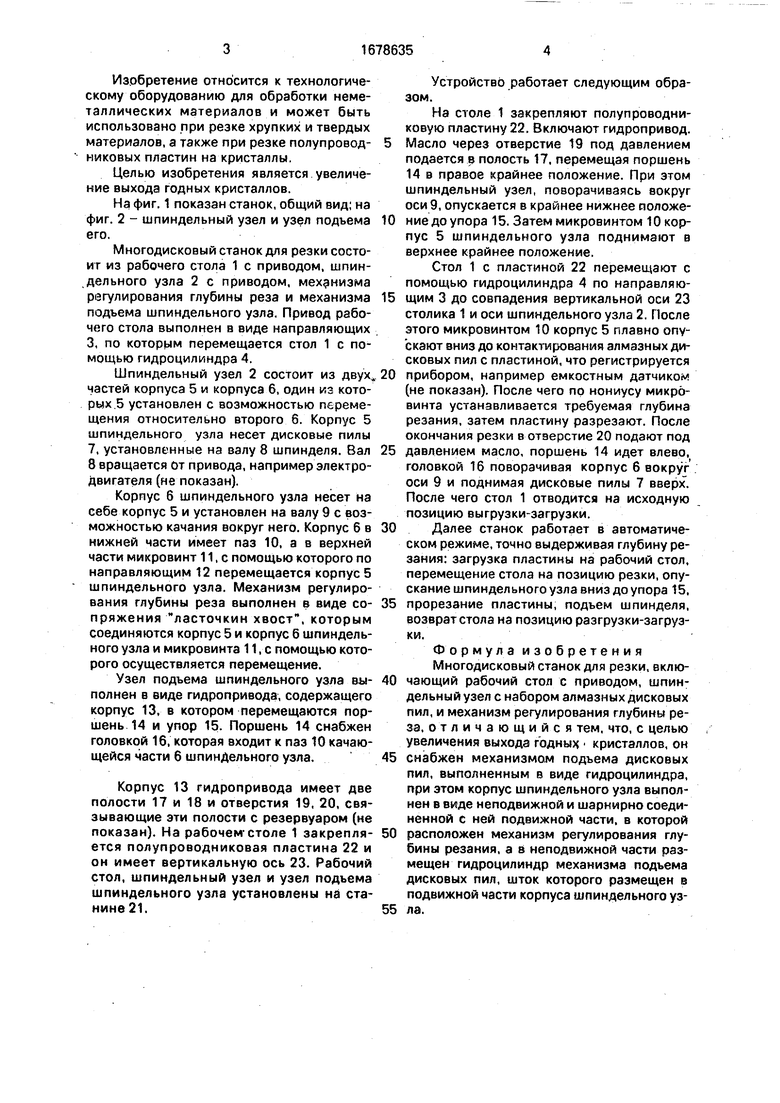

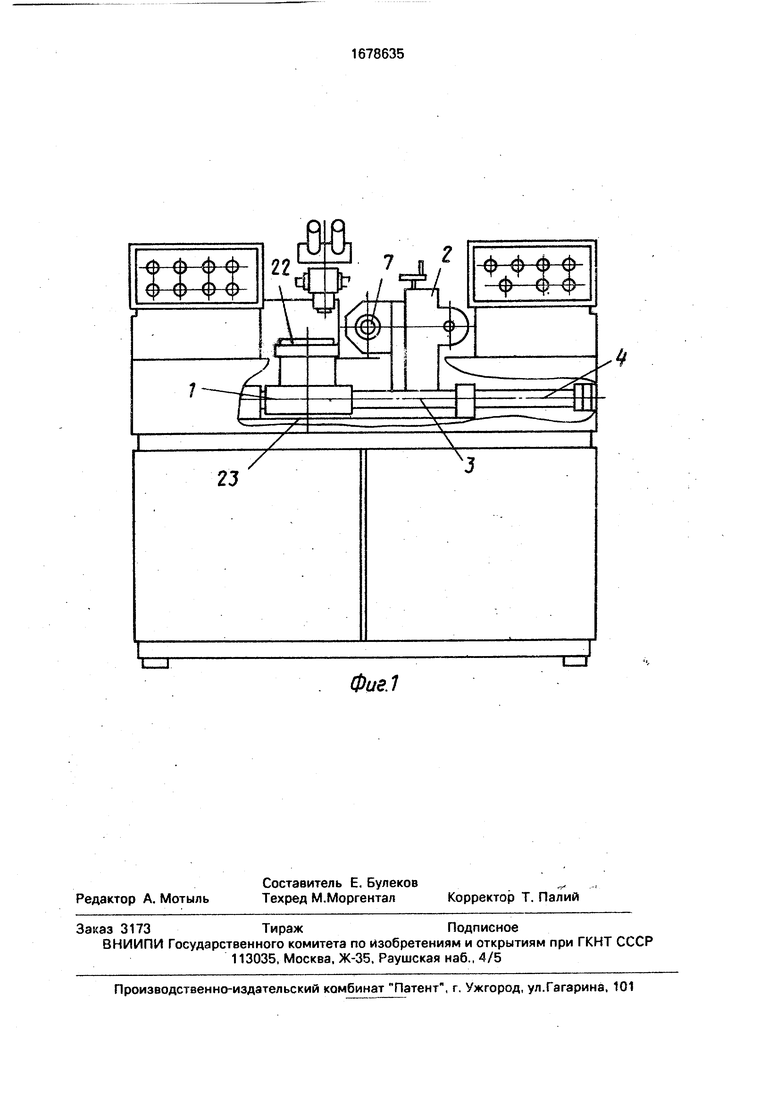

На фиг. 1 показан станок, общий вид; на фиг. 2 - шпиндельный узел и узел подъема его.

Многодисковый станок для резки состоит из рабочего стола 1 с приводом, шпиндельного узла 2 с приводом, механизма регулирования глубины реза и механизма подъема шпиндельного узла. Привод рабочего стола выполнен в виде направляющих 3, по которым перемещается стол 1 с помощью гидроцилиндра 4.

Шпиндельный узел 2 состоит из двух частей корпуса 5 и корпуса 6, один из которых 5 установлен с возможностью перемещения относительно второго 6. Корпус 5 шпиндельного узла несет дисковые пилы 7, установленные на валу 8 шпинделя. Вал 8 вращается от привода, например электродвигателя (не показан).

Корпус 6 шпиндельного узла несет на себе корпус 5 и установлен на валу 9 с возможностью качания вокруг него. Корпус 6 в нижней части имеет паз 10, а в верхней части микровинт 11, с помощью которого по направляющим 12 перемещается корпус 5 шпиндельного узла. Механизм регулирования глубины реза выполнен в виде сопряжения ласточкин хвост, которым соединяются корпус 5 и корпус б шпиндельного узла и микровинта 11, с помощью которого осуществляется перемещение.

Узел подъема шпиндельного узла выполнен в виде гидропривода, содержащего корпус 13, в котором перемещаются поршень 14 и упор 15. Поршень 14 снабжен головкой 16, которая входит к паз 10 качающейся части 6 шпиндельного узла.

Корпус 13 гидропривода имеет две полости 17 и 18 и отверстия 19, 20, связывающие эти полости с резервуаром (не показан). На рабочем-столе 1 закрепляется полупроводниковая пластина 22 и он имеет вертикальную ось 23. Рабочий стол, шпиндельный узел и узел подъема шпиндельного узла установлены на станине 21.

Устройство работает следующим образом.

На столе 1 закрепляют полупроводниковую пластину 22. Включают гидропривод.

Масло через отверстие 19 под давлением подается в полость 17. перемещая поршень 14 в правое крайнее положение. При этом шпиндельный узел, поворачиваясь вокруг оси 9, опускается в крайнее нижнее положе0 ние до упора 15. Затем микровинтом 10 корпус 5 шпиндельного узла поднимают в верхнее крайнее положение.

Стол 1 с пластиной 22 перемещают с помощью гидроцилиндра 4 по направляю5 щим 3 до совпадения вертикальной оси 23 столика 1 и оси шпиндельного узла 2, После этого микровинтом 10 корпус 5 плавно опускают вниз до контактирования алмазных дисковых пил с пластиной, что регистрируется

0 прибором, например емкостным датчиком (не показан). После чего по нониусу микро- винта устанавливается требуемая глубина резания, затем пластину разрезают. После окончания резки в отверстие 20 подают под

5 давлением масло, поршень 14 идет влево, головкой 16 поворачивая корпус 6 вокруг оси 9 и поднимая дисковые пилы 7 вверх. После чего стол 1 отводится на исходную позицию выгрузки-загрузки.

0 Далее станок работает в автоматическом режиме, точно выдерживая глубину резания: загрузка пластины на рабочий стол, перемещение стола на позицию резки, опускание шпиндельного узла вниз до упора 15.

5 прорезание пластины, подъем шпинделя, возврат стола на позицию разгрузки-загрузки.

Формула изобретения Многодисковый станок для резки, вклю0 чающий рабочий стол с приводом, шпиндельный узел с набором алмазных дисковых пил, и механизм регулирования глубины реза, отличающийся тем, что, с целью увеличения выхода годных кристаллов, он

5 снабжен механизмом подъема дисковых пил, выполненным в виде гидроцилиндра, при этом корпус шпиндельного узла выполнен в виде неподвижной и шарнирно соединенной с ней подвижной части, в которой

0 расположен механизм регулирования глубины резания, а в неподвижной части размещен гидроцилиндр механизма подъема дисковых пил, шток которого размещен в подвижной части корпуса шпиндельного уз5 ла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ СТАНОК | 1992 |

|

RU2044630C1 |

| Ленточноотрезной станок | 1984 |

|

SU1291309A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2044627C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1992 |

|

RU2033914C1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК ДЛЯ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ НА ПИЛОПРОДУКЦИЮ | 1992 |

|

RU2015875C1 |

| Станок для прецизионной резки заготовок | 1975 |

|

SU636094A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БЛОКОВ КАМНЯ | 1996 |

|

RU2097182C1 |

| МНОГОШПИНДЕЛЬНЫЙ РОТОРНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТОК | 1996 |

|

RU2112644C1 |

Изобретение относится к технологическому оборудованию для обработки неметсллических материалов и может быть использовано при резке хрупких и твердых ма ериалов, а также при резке полупроводниковых пластин на кристаллы, и позволяет увеличить выход годных кристаллов. Это достигается тем, что после резки в отверстие 20 подают под давлением масло, поршень 14 идет влево, головкой 16 поворачивая корпус 6 вокруг оси 9 и поднимая дисковые пилы вверх. После чего стол отводится на исходную позицию выгрузки-загрузки. 2 ил. (Л С о VI оо о СА) сл

Фиа.1

| Станок для резки керамических изделий | 1974 |

|

SU613908A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-09-23—Публикация

1989-10-23—Подача