Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении огнеупорных материалов, предназначенных для футеровки, например, известковообжиго- вых печей.

Цель изобретения - повышение прочности и клинкере-и абразивоустойчивости.

Пример. Используют обоженный отход производства капролактама со следующим химсоставом, мас.%: S102 4,23- 4,32;ТЮ2 0,19-0,23; А120з 1,25-1,29; Рв20з 0.45-0,51; МдО 0,84-0,88; СаО 0.87-0,95; N32051-57; 50зО,07-0,13; п.п.п. остальное.

При изготовлении капролактама (синтетического волокна) на конечной стадии пол- ученный циклогексанон обрабатывают жидкими натриевыми соединениями. Образующийся на этой стадии жидкий отход производства капролактама преимущественно содержит адипаты натрия. При этом 1 м3 отхода содержит 70 кг адипатов натрия. Для удобства захоронения отходов и снижения их токсичности их подвергают обжигу при 1100-1200°С. При этом происходит испарение воды, выгорание органических составляющих, образование твердого осадка (в основном технической соды).

О

XI оо со

о

м

Для получения раствора плотностью 1,17-1,2 г/см используют отход и воду, нагретую до 90-95°С, при их соотношении (1:4)-(1:5).

Введение данного активизатора при осуществлении способа позволяет при за- творении хвостов цинковой руды раствором активизатора максимально ускорить процесс растворения аморфного Si02 и за счет активного взаимодействия их с составляющими водного щелочного раствора технической соды, входящей в отход производства капролакта.

Силикат натрия с силикатным модулем 2,8-2,85 получают растворением измельченной силикат-глыбы в воде при 90-95°С (раствор плотностью. 1,4-1,5 г/см). Отход обогащения цинковой руды (хвосты - пустая порода после обогащения) имеет следующий жимсостав, мас.%: СаО 1:1,5; SI02 15-17; 70-72; Fe 1-1,5; ZnS 0,5-0,7; п.п.п. остальное. Его введение позволяет повысить процент муллита в материале и получить высокотемпературные соединения типа низкоосновных алюмосиликатов.

Цинковый шлам - твердый осадок, имеет следующим химсостав, Mac.%:Zn 1,5-2,5; Fe5-8; СаО 5,6-10,8; Si02 5-10; А120з68-83. Получают его при производстве цинка.

При получении чистого цинка посредством электролиза электролит в виде частиц обогащенной руды с водой помещают в емкость с электродами. После электролиза остатки электролита подвергают обработке для отделения из него серной кислоты.

Введение цинкового шлама ведет к образованию высокотемпературных огнеупорных соединений (муллита) и позволяет получить при взаимодействии с активизато- ром гидрооксид, который оказывает флюсующее активизирующее воздействие на процесс образования муллита.

Удельная поверхность дисперсных компонентов 2800-3100 см /г. Магнезиально- липипелидный заполнитель имеет следующий состав, мол.%: фр. - 3-5 мм 42- 53, ниже 0,315-47-50,5 и 0,63 остальное. Смесь готовят следующим образом. В воде при 90-95°С растворяют содосо- держащий обожженный отхэод производства капролактама до плотности раствора 1,17-1,2 кг/см , полученный горячий раствор перемешивают с тонкодисперсным отходом обогащения цинковой руды, в полученную горячую массу затем вводят заполнитель и перемешивают, обеспечивая при этом равномерное распределение новообразований по поверхности заполнителя, создающее благоприятные условия для повышения адгезии заполнителя с вяжущим. В-другой мешалке растворяют измельченную силикат-глыбу в воде при 90-95°С

до получения раствора с плотностью 1,4-1,5 г/см3, горячий раствор перемешивают с цинковым шламом 3-5 мин. При этом происходит равномерное распределение продуктов растворения между твердыми

частицами корунда из цинкового шлама, что способствует образованию равнопрочных клеевых швов с заполнителем, Эту смесь вводят в описанную и перемешивают 5- 7мин. В/Т смеси 0,7. Размер образцов при

испытании на прочность: сжатие - 100x100x100 мм, на изгиб - 160x40x40 мм, на клинкероустойчивость - цилиндры D 30 мм, высверливают отверстие глубиной 30 мм (до дна остается не менее 25 мм), во

внутрь досыпают магний и СаО,

При получении извести из известняка агрессивным компонентом по отношению к материалу футеровки является в основном СаО, как и при получении цемента. Поэтому

по устойчивости к СаО определяют клинкероустойчивость. Условия твердения образцов - изотермическая выдержка 3-7 ч при 180-200°С.

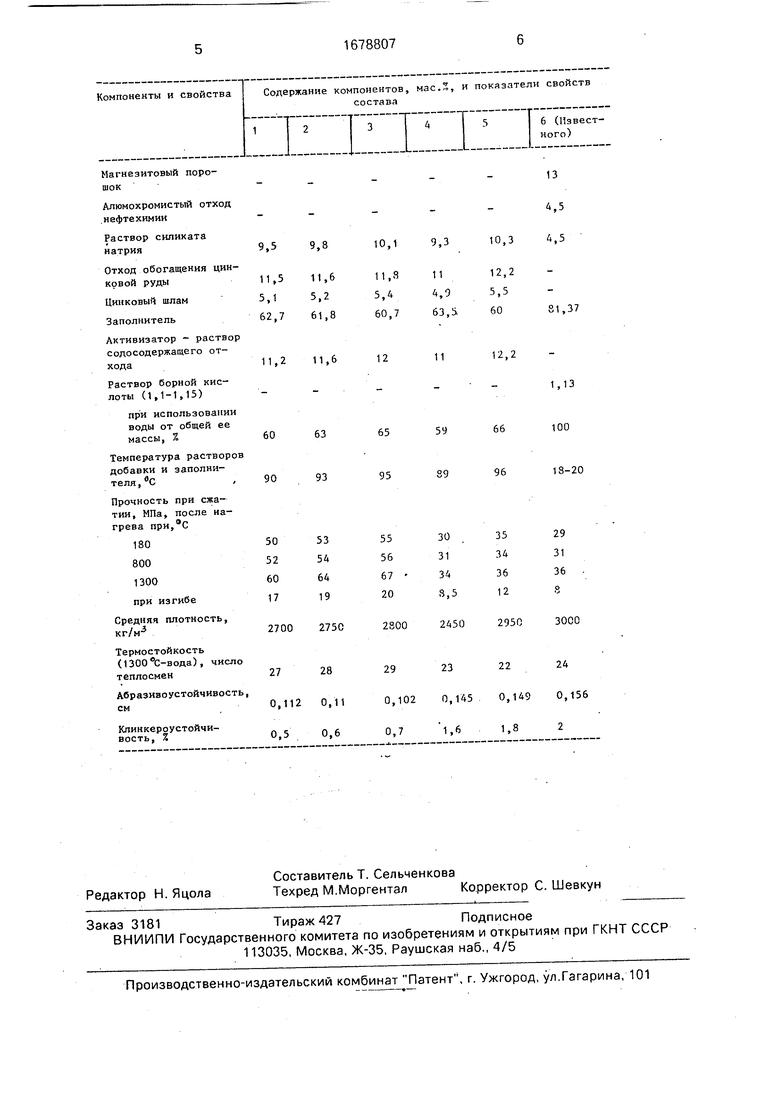

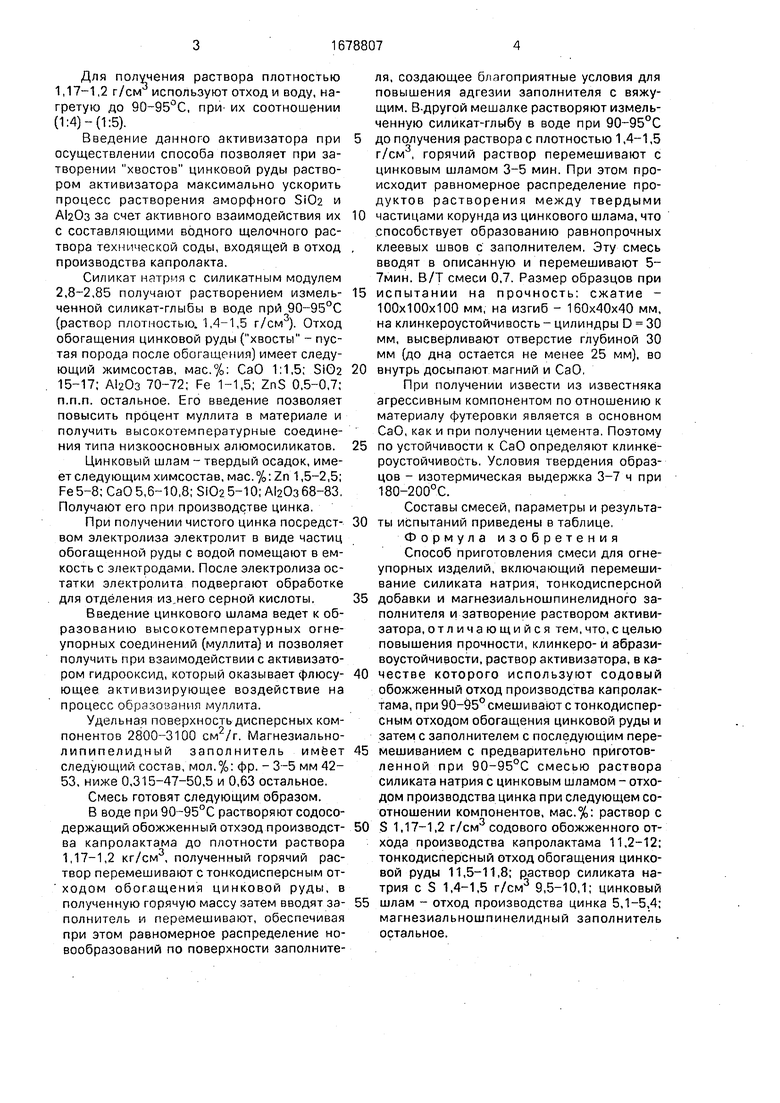

Составы смесей, параметры и результаты испытаний приведены в таблице. Формула изобретения Способ приготовления смеси для огнеупорных изделий, включающий перемешивание силиката натрия, тонкодисперсной

добавки и магнезиальношпинелидного заполнителя и затворение раствором активизатора, отличающийся тем, что, с целью повышения прочности, клинкеро- и абрази- воустойчивости, раствор активизатора, в ка0 честве которого используют содовый обожженный отход производства капролактама, при 90-95° смешивают с тонкодисперсным отходом обогащения цинковой руды и затем с заполнителем с последующим пере5 мешиванием с предварительно приготовленной при 90-95°С смесью раствора силиката натрия с цинковым шламом - отходом производства цинка при следующем соотношении компонентов, мас.%: раствор с

0 S 1,17-1,2 г/см3 содового обожженного отхода производства капролактама 11,2-12; тонкодисперсный отход обогащения цинковой руды 11,5-11,8; раствор силиката натрия с S 1,4-1,5 г/см3 9,5-10,1; цинковый

5 шлам - отход производства цинка 5,1-5,4; магнезиальношпинелидный заполнитель остальное.

Магнезитовый порошок-Алюмохромистый отход

нефтехимии- Раствор силиката

натрия9,5

Отход обогащения цинкрвой руды11,

Цинковый шлам 5,1 Заполнитель62,

Активизатор - раствор содосодержащего отхода11,

Раствор борной кислоты (1,1-1,15) при использовании

воды от общей ее

массы, %60

Температура растворов добавки и заполнителя, «С, 90

Прочность при сжатии, МПа, после на

5

10,3

12,2

5,5

60

12,2

66

96

13

45 45

81,37

1,13

100

18-20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта футеровки печи | 1987 |

|

SU1610220A1 |

| Сырьевая смесь для получения белитового клинкера | 1989 |

|

SU1715746A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2018 |

|

RU2721566C1 |

| Способ гидрохимической обработки нефелинового шлама | 1980 |

|

SU912706A1 |

| Состав закладочной смеси | 1990 |

|

SU1786275A1 |

| Способ приготовления шихты магнезиальношпинелидных огнеупоров | 1977 |

|

SU698956A1 |

| Способ переработки высококремнистых сульфидных цинковых материалов | 1984 |

|

SU1234449A1 |

| Способ гидрохимической обработки нефелинового шлама | 1981 |

|

SU981274A1 |

| Способ изготовления пористых изделий | 1989 |

|

SU1740345A1 |

| СПОСОБ ОЧИСТКИ ЖЕЛЕЗНОЙ РУДЫ ОТ МЫШЬЯКА И ФОСФОРА | 2009 |

|

RU2412259C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении огнеупорных материалов, предназначенных для футеровки, например, известковообжига- тельных печей. Целью изобретения является повышение прочности и клинкере- и абразивоустойчивости. Способ приготовления смеси для огнеупорных изделий предусматривает смешение при 90-95°С раствора активизатора - содового обожженного отхода производства капролактама с S 1,17-1,2 г/см и тонкодисперсного отхода обогащения цинковой руды и затем с заполнителем, с последующим перемешиванием с предварительно приготовленной при 90-95°С смесью раствора силиката натрия с цинковым шламом - отходом производства цинка при следующем соотношении компонентов, мас.%: раствор с 1,17-1.2 г/см содового обожженного отхода производства капролактама 11,2-12; тонкодисперсный отход обогащения цинковой руды 11.5-11,8, раствор силиката натрия с S 1,4-1.5 г/см 0,5- 10,1, цинковый шлам отход производства цинка 5,1-5,4 и магнезиальношпинелидный заполнитель остальное Способ обеспечивает прочность при сжатии после 180°С 50- 55 МПа, после 800°С 52-56 МПа, после 1300°С 60-67 МПа, плотность 2700-2800 кг/м , термостойкость 27-29 теплосмен, аб- разивоустойчивость 0,102-0,112 см, клинке- роустойчивость 0,5-0,7%. 1 табл. Ё

Средняя плотность, кг/м

Термостойкость ОЗОО Ь-вода), число теплосмен

Абразиво устойчивость см

Клинкероустойчи- вость, %

2300

2450

2950

3000

29 23 22 24 0,102 0,145 0,149 0,156 0,7 1,6 1,8 2

| Шихта для изготовления набивных футеровок тепловых агрегатов | 1977 |

|

SU876608A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1986 |

|

SU1399294A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-23—Публикация

1989-03-23—Подача