f2T) 4139732/29-33

(22) 29.10,86

(46) 30.05.88. БКШ. № 20

(71)Московский инженерно-строительный институт им. В.В.Куйбьшева

(72)Ю.П.Горлов, Е.В.Звездина, В.Ю.Буров и В.С.Крашенинников (53) 666.763.46(088.8)

(56) Авторское свидетельство СССР № 70959i6, кл. С 04 В 35/04, 1980.

Авторское свидетельство СССР №1261926, кл. С 04 В 28/24, 1984.

(54) ОГНЕУПОРНАЯ МАССА (57) Изобретение относится к футе- ровочным огнеупорным массам. Цель изобретения - повышение клинкеро- устойчивости футеровок цементных печей. Масса содержит, мас.%: магнезитовый порошок 10-16; силикат-глыба 2-4; алюмохромистый отход 3-6; борная кислота 0,1-0,25; магнезиально- шпинелидный заполнитель остальное. Клинкероустойчивость массы 1-2% (по степени разъедания материала расплавом клинкера), прочность при сжатии после нагрева до 1650°С 31-48 МПа, пористость 14-17%, термостойкость ( - воздух) 38-5Гс, (1300°С - вода) 19-25 с. 1 табл.

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта футеровки печи | 1987 |

|

SU1610220A1 |

| Способ приготовления композиции для жаростойкого бетона | 1990 |

|

SU1766872A1 |

| Способ приготовления смеси для огнеупорных изделий | 1989 |

|

SU1678807A1 |

| Шихта для приготовления набивных масс | 1989 |

|

SU1719359A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| ОГНЕУПОРНЫЙ СВЯЗУЮЩИЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ВЫСОКОТЕМПЕРАТУРНЫХ ТЕПЛОВЫХ АГРЕГАТОВ | 1996 |

|

RU2116274C1 |

| Сырьевая смесь для приготовления огнеупорного бетона | 1978 |

|

SU749812A1 |

| Магнезиально-шпинелидный огнеупор | 1986 |

|

SU1330114A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1986 |

|

SU1366498A1 |

| Сырьевая смесь для получения клинкера | 1980 |

|

SU927782A1 |

со со со

Е

со i

Изобретение относится к огнеупор- ньпу массам и может быть использовано при изготовлении огнеупорных бетонов, предназначенных для футеровки цементных печей, в частности зоны спекания вращающихся цементных печей.

Цель изобретения - повышение клин кероустойчивости футеровок цементных печей.

Массу готовят путем совместного помола магнезита, силикат-глыбы и алюмохромистый отход до тонины 3500 , смешения с заполнителем и 3авторения раствором борной кислоты плотностью 1,1-1,15 г/см . Полученную массу формуют иподвергают сушке при температуре до 180 С, Изделия рас пал ублйв азот и монтируют в печи. Обжиг изделий осуществляют непосредственно в процессе первого разогрева печи при эксплуатации.

При изготовлении образцов из предлагаемой и известной огнеупорных мас были :использованы обожженньй магнезит (ТУ: 14-8-227-77), силикат-глыба с силикатным модулем 2,8 (ГОСТ 12079 -81), борная кислота (ГОСТ 9656-75), алюмохромистый отход Стерлитамакско- го завода ИМ-2201 (ТУ 38103544-83), состав отхода,%: , 70; SiO-, 9; . 18; CrO 0,2; 2,8, магнези альношпинелидньш периклагохромитовый заполнитель (.ТУ 14-8-449-83) следующего фракционного состава: 40%-ной фракции 3-5 мм; 10%-ной фракции 1,25 - 3 мм; 50%-ной 0,25 - 1,25 мм

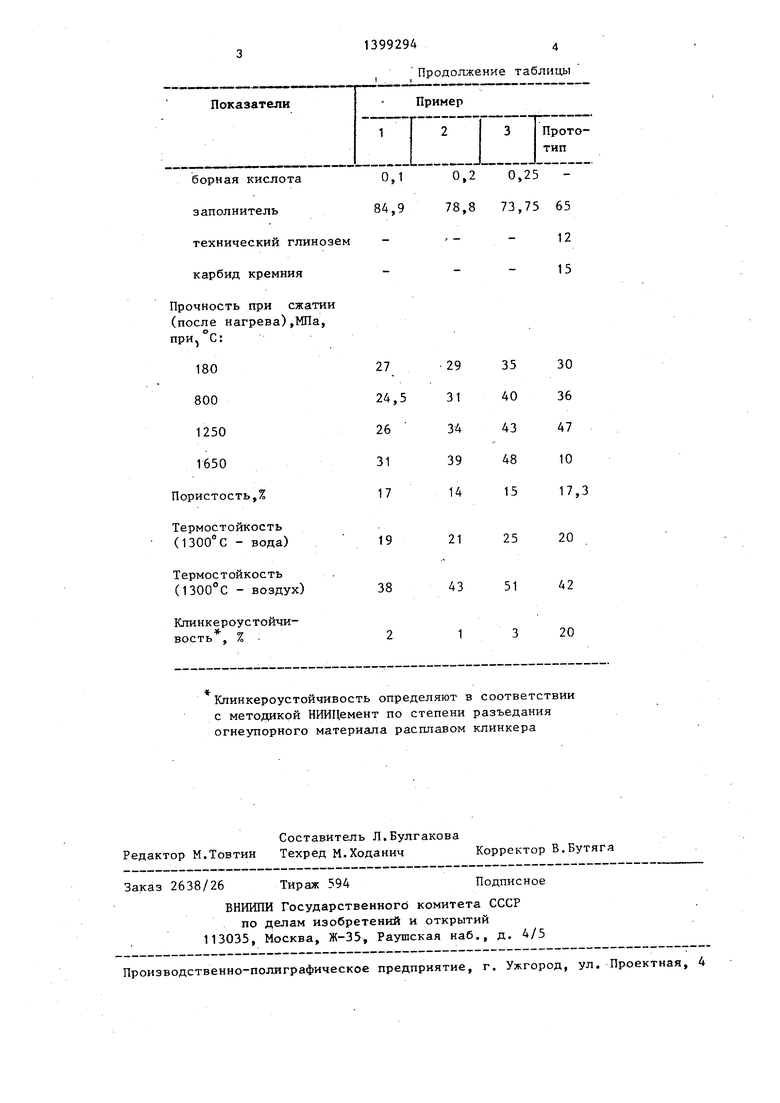

В таблице приведены конкретные составы масс и свойства образцов, изготовленных из них.

Как видно из таблицы, исполь- .зование предлагаемой огнеупорной

Содержание компонентов, мас.%:

магнезитовый порошок 1 О силикат/глыба , 2 АХ. . 3

массы позволяет получить материал достаточной прочности и повьппенной клинкероустойчивости. Кроме того, в отличие от известного материала, который при 1650 С начинает деформироваться и разупрочняться, предлагаемая масса при указанной температуре имеет прочность 31-48 МПа. Все это обеспечивает возможность использования ее в качестве футеровок зон спекания цементных печей.

Экономическая зффективность обусловлена -снижением стоимости материала, повьш1ением срока службы и составляет 87,2 руб. на 1 м изделий при замене традиционного хроммагне- зитового кирпича.

Формула изобретения

Огнеупорная масса, включающая магнезитовый порошок, силикат-глыбу, алюмосодержащий компонент и магнезиально- шпинелидный заполнитель, отличающаяся тем, что, с целью повышения клинкероустойчивости футеровок цементных печей, она содержит в качестве агаомосодер- жащего компонента алюмохромистый отход нефтехимии и дополнительно борную кислоту при следующем соотношении компонентов, мас.%:

Магнезитовый

порошок10-16

Силикат-глыба 2-4

Алюмохромистый

отход нефтехимии 3-6

Борная кислота 0,1-0,25

Магнезиально- .

шпинелидный

заполнитель Остальное

13 16 5 343 56Показатели

борная кислота заполнитель технический глино карбид кремния

Прочность при сжати (после нагрева) ,Ж1а,

180 800 1250 1650 Пористость,%

Термостойкость (1300°С - вода)

Термостойкость (1300°С - воздух)

Клинкероустойчи- вость , %

Клинкероустойчивость определяют в соответствии с методикой НИИПемент по степени разъедания огнеупорного материала расплавом клинкера

1

Прототип

0,2 78,8

0,25

73,75 65 12 15

19

21

25

20

38

43

51

42

20

Авторы

Даты

1988-05-30—Публикация

1986-10-29—Подача