- Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано в производстве газетной бумаги.

Целью изобретения является повышение механической прочности газетной бумаги во влажном и сухом состоянии.

Цель достигается тем, что после введе- ния соли алюминия в волокнистую суспен- $ию вводят сернокислую медь при Соотношении указанных солей соответственно от 3:6 до 6:1.

: В качестве соли алюминия используют Сернокислый алюминий или алюмокалие- |ые квасцы в количестве 1,2-1,8%, а серно ислую медь берут в количестве 0,2-0,5% от массы абсолютно сухого волокна.

Сущность предлагаемого способа заключается в следующем. При введении сернокислой меди в водную суспензию бумажной массы происходит ее гидролиз с Образованием аквакомплексов меди CuOHzOJe 2. Гидратированные ионы меди являются хорошими комплексообразователями, за счет лигандов воды между комплексами меди и гидроксильными группами древесных волокон устанавливаются дополнительные координационные овязи помимо связей между гидроксильными группами волокон древесной массы или целлюлозы непосредственно. Таким образом, благодаря образованию дополнительных координационных связей, которые в процессе прессования переходят в водородные, происходит повышение механической прочности как влажного, так и сухого бумажного полотна.

Соли алюминия и сернокислую медь вводят в суспензию бумажной массы в виде водных растворов, при этом объем их растворов изменяют в соответствии с заданным расходом солей.

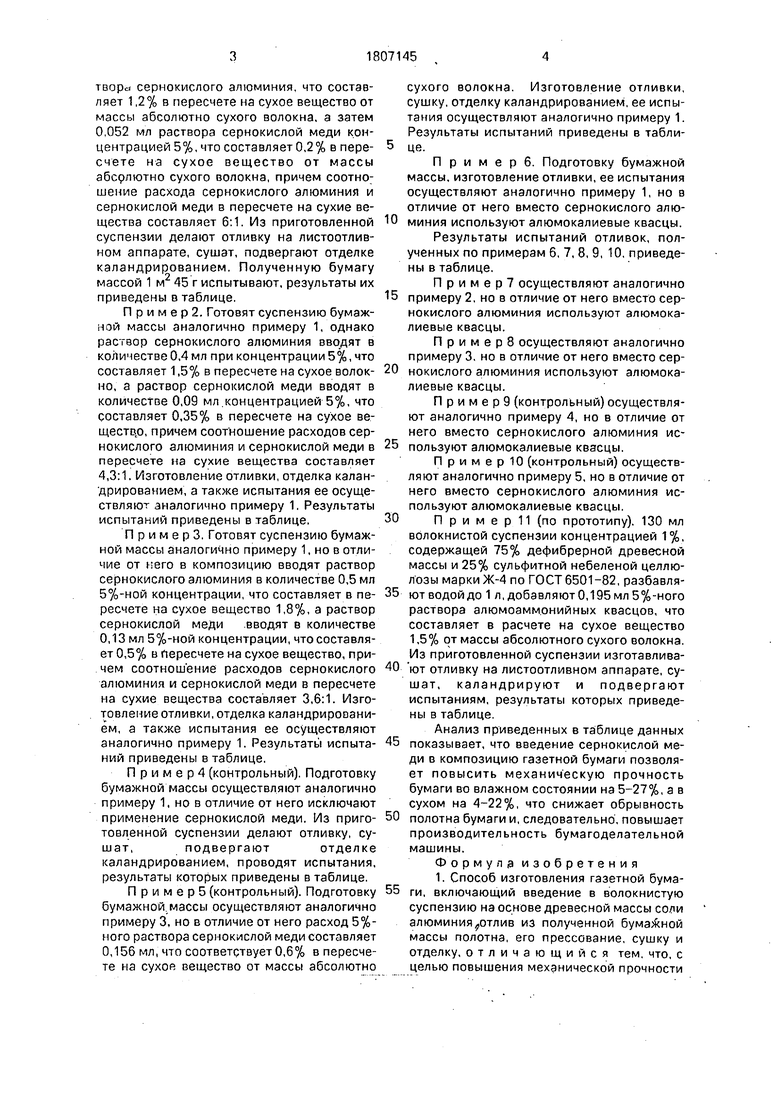

П р и м е р 1. 130 мл волокнистой суспензии .концентрацией 1%, содержащей 75% дефибрерной древесной массы и 25% сульфитной небеленой целлюлозы марки Ж-4 по ГОСТ 6501-82, разбавляют водой до 1 л. Добавляют сначала 0,3 мл 5%-ного

Ё

00

о 41

Ј ел

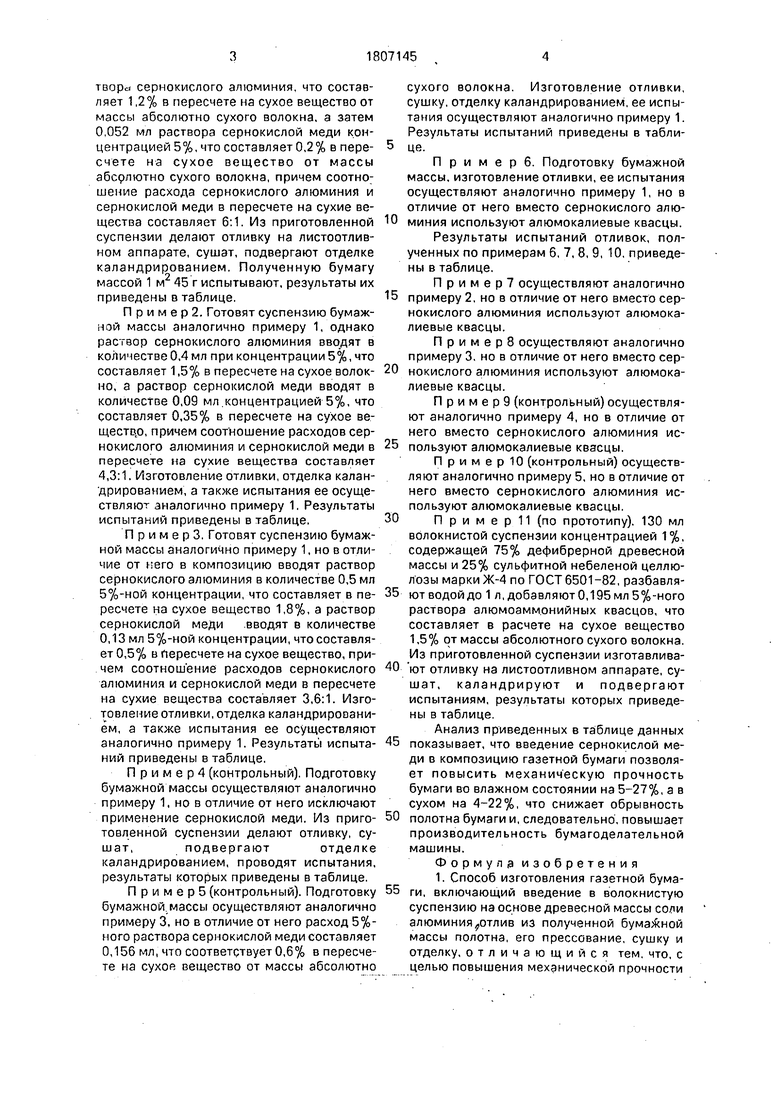

твори сернокислого алюминия, что составляет 1,2% в пересчете на сухое вещество от массы абсолютно сухого волокна, а затем 0,052 мл раствора сернокислой меди концентрацией 5%, что составляет 0,2% в пересчете на сухое вещество от массы абсрлютно сухого волокна, причем соотно; шение расхода сернокислого алюминия и сернокислой меди в пересчете на сухие вещества составляет 6:1. Из приготовленной суспензии делают отливку на листоотлив- ном аппарате, сушат, подвергают отделке каландрированием. Полученную бумагу массой 1 м2 45 г испытывают, результаты их приведены в таблице.

П р и м е р 2. Готовят суспензию бумажной массы аналогично примеру 1, однако раствор сернокислого алюминия вводят в количестве 0,4 мл при концентрации 5%, что составляет 1,5% в пересчете на сухое волокно, а раствор сернокислой меди вводят в количестве 0,09 мл.концентрацией 5%, что составляет 0,35% в пересчете на сухое веществу, причем соот ношение расходов сернокислого алюминия и сернокислой меди в пересчете на сухие вещества составляет 4,3:1. Изготовление отливки, отделка калан- дрированием, а также испытания ее осуществляют аналогично примеру 1. Результаты испытаний приведены в таблице.

П р и м е р 3. Готовят суспензию бумажной массы аналогично примеру 1, но в отличие от него в композицию вводят раствор сернокислого алюминия в количестве 0,5 мл 5%-ной концентрации, что составляет в пересчете на сухое вещество 1,8%, а раствор сернокислой меди .вводят в количестве 0,13 мл 5%-ной концентрации, что составляет 0,5% в пересчете на сухое вещество, причем соотношение расходов сернокислого алюминия и сернокислой меди в пересчете на сухие вещества составляет 3,6:1. Изготовление отливки, отделка каландрированием, а также испытания ее осуществляют аналогично примеру 1. Результаты испытаний приведены в таблице.

П р и м е р 4 (контрольный). Подготовку бумажной массы осуществляют аналогично примеру 1, но в отличие от него исключают применение сернокислой меди. Из приготовленной суспензии делают отливку, сушат,подвергают отделке каландрированием, проводят испытания, результаты которых приведены в таблице.

П р и м е р 5 (контрольный). Подготовку бумажной.массы осуществляют аналогично примеру 3, но в отличие от него расход 5%- ного раствора сернокислой меди составляет 0,156 мл, что соответствует 0,6% в пересчете на сухое вещество от массы абсолютно

сухого волокна. Изготовление отливки, сушку, отделку каландрированием, ее испытания осуществляют аналогично примеру 1. Результаты испытаний приведены в таблице.

П р и м е р 6. Подготовку бумажной массы, изготовление отливки, ее испытания осуществляют аналогично примеру 1, но в отличие от него вместо сернокислого алю0 миния используют алюмокалиевые квасцы. Результаты испытаний отливок, полученных по примерам 6, 7, 8, 9, 10, приведены в таблице.

Пример осуществляют аналогично

5 примеру 2, но в отличие от него вместо сернокислого алюминия используют алюмокалиевые квасцы.

ПримерЗ осуществляют аналогично примеру 3, но в отличие от него вместо сер0 нокислого алюминия используют алюмокалиевые квасцы.

П р и м е р 9 (контрольный) осуществляют аналогично примеру 4, но в отличие от него вместо сернокислого алюминия ис5 пользуют алюмокалиевые квасцы.

П р и м е р 10 (контрольный) осуществляют аналогично примеру 5, но в отличие от него вместо сернокислого алюминия используют алюмокалиевые квасцы.

0 П р и м е р 11 (по прототипу). 130 мл волокнистой суспензии концентрацией 1%, содержащей 75% дефибрерной древесной массы и 25% сульфитной небеленой целлюлозы марки Ж-4 по ГОСТ 6501-82, разбавля5 ют водой до 1 л, добавляют 0,195 мл 5%-ного раствора алюмоамм.онийных квасцов, что составляет в расчете на сухое вещество 1,5% от массы абсолютного сухого волокна. Из приготовленной суспензии изготавлива0 ют отливку на листоотливном аппарате, сушат, каландрируют и подвергают испытаниям, результаты которых приведены в таблице.

Анализ приведенных в таблице данных

5 показывает, что введение сернокислой меди в композицию газетной бумаги позволяет повысить механическую прочность бумаги во влажном состоянии на 5-27%, а в сухом на 4-22%, что снижает обрывность

0 полотна бумаги и, следовательно, повышает производительность бумагоделательной машины.

Формула изобретения

1. Способ изготовления газетной бума5 ги, включающий введение в волокнистую суспензию на основе древесной массы соли алюминия отлив из полученной бумажной массы полотна, его прессование, сушку и отделку, отличающийся тем, что, с целью повышения механической прочности

бумаги во влажном и сухом состоянии, после введения соли алюминия в волокнистую суспензию дополнительно вводят сернокислую медь при соотношении указанных солей соответственно от 3.6:1 до 6:1.

2/Способ по п.1, отличающийся тем, что в качестве соли алюминия используют сернокислый алюминий или алюмока лиевые квасцы.

3. Способ по п.1,отличающийся тем, что соль алюминия берут в количестве 1.2-1,8%, а сернокислую медь в количестве 0,2-0,5% от массы абсолютно сухого волок на.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления газетной бумаги | 1989 |

|

SU1678938A1 |

| Способ изготовления газетной бумаги | 1984 |

|

SU1172971A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ приготовления бумажной массы | 1988 |

|

SU1559027A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИПОГРАФСКОЙ БУМАГИ | 1997 |

|

RU2132425C1 |

| Способ приготовления бумажной массы | 1986 |

|

SU1404564A1 |

| Способ изготовления бумаги для вычислительной и информационной техники | 1982 |

|

SU1052602A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| Способ изготовления окрашенной бумаги | 1985 |

|

SU1273419A1 |

Сущность изобретения: в волокнистую суспензию после введения соли алюминия дополнительно вводят сернокислую медь при соотношении указанных солей соответственно от 3,6:1 до 6:1. Соль алюминия берут в количестве 1,2-1,8%, а сернокислую медь - в количестве 0,2-0,5% от массы абсолютно сухого волокна. В качестве соли алюминия используют сернокислый алюминий или алюмокалиевые квасцы. 2 з.п. ф-лы, 1 табл.

Авторы

Даты

1993-04-07—Публикация

1991-06-03—Подача