Изобретение относится к области металлургии, преимущественно к сталеплавильному производству и производству стальных отливок, но может быть также использовано для определения содержания водорода в любом жидком металле.

Цель изобретения - повышение достоверности определения содержания водорода.

Содержание азота в пробе газа, соответствующее азо у в стали с учетом кинетических затруднений при выделении его в пузырьки аргона,для сталей, не легированных азотом, сррпнительно мало, и верхний уровень его впчможных значений легко

предсказать заранее. Поэтому превышение этого уровня будет свидетельствовать о недостаточной промывке улавливаемым газом замкнутого объема, в который этот газ улавливается, или о негерметичности устройств отбора и транспортировки пробы газа. При отборе пробы газа с поддержанием положительного давления под крышкой ковша или приемником-колоколом, например, за счет увеличения расхода барботирующего газа аргона, негерметичнос.гь этих устройств не может привести к зафчтнинию пробы газа воздухом из окружающего пространства.

Предпосылки, лежащие о основе изобретения, являются сл- -д ющими.

о 1 ю ю J го

Равновесное содержание азота в пу- зырькфх аргона, всплывающих из металла, подобно водороду, с содержанием азота в металле связано по закону Сивертса:

N - KN VP KN МХ Н-нРовщ

100

(1)

где KN - коэффициент Сивертса, численно равный растворимости азота в данной стали при давлении его в газовой фазе, равном 1 атм;

{%,№}равн - равновесное содержание азота в инертном газе после выхода из металла;

Робщ - общее давление газовой фазы над металлом.

Исследования показывают, что если для водорода допущение о равенстве фактического и равновесного его содержаний в большинстве случаев близко к истине, то содержание азота в барботирующем газе (например, аргоне) на выходе из металла из-за меньшей диффузионной его подвижности составляет лишь 10-30% от равновесной величины, т.е.:

{М2}факт(0,1-0,3) {№}раВн(2)

Содержание азота в готовой стали в подавляющем большинстве случаев соответствует соотношению

N, %(0,)KN.(3)

Для нелегированных сталей и конструкционных легированных сталей с невысоким (менее 5%) содержанием легирующих элементов ,04-0,05, %-атм 1/ при температурах разливки. Учитывая это, из выражений (1)-(3) приходим к заключению, что содержание азота в пробе газа, обусловленное переходом азота из металла во всплывающие пузырьки аргона, должно быть в пределах 0,1-1,2%.

Присутствие азота более 1,2% в пробе газа говорит либо о недостаточной промывке свободного пространства под крышкой ковша или приемника-колокола от первоначально заключенного в них воздуха, либо о захвате воздуха из атмосферы при улавливании пробы газа для анализа.

Отбор пробы газа из-под крышки ковша или приемника-колокола с поддержанием под ними небольшого избыточного давления (20-400 мм вод. ст.) исключает захват воздуха в пробу газа.

Характер изменения содержания азота в текущей пробе газа может служить информацией об источнике попадания азота в пробу.

Если при отборе пробы, отбираемой с разрежением под колоколом или под крышкой ковша, содержание азота снижается и

устанавливается на стабильном уровне в пределах 0,1-1,2%, то это говорит о том, что промывка всплывающим из металла газом внутреннего объема улавливающего устройства закончена, проба газа не искажена разбавлением воздуха и реакцией с ним. В этом случае результат анализа пробы газа на водород соответствует содержанию водорода в металле по закону Сивертса.

0 Если после снижения содержания азота и стабилизации на уровне 0,1-1,2% отмечен кратковременный всплеск содержания азота с четкой тенденцией повторного последу- ющего снижения, произошел захват

5 воздуха под нижнюю кромку колокола или под крышку ковша. При этом, в случае отбора газа колоколом,следует несколько увеличить заглубление колокола или перейти на отбор пробы при положительном давлении

0 под колоколом. Для получения представительного замера следует вновь дождаться снижения содержания азота до стабильного уровня 0,1-1,2%

Если содержание азота в пробе газа по5 еле установки крышки ковша или приемника-колокола снижается, но стабильно устанавливается на уровне, который лежит существенно выше уровня, соответствующего содержанию азота в стали, то можно

0 предположить негерметичную установку крышки ковша или наличие трещины в приемнике-колоколе, а также неплотность .в тракте транспортировки пробы. Получение

5 представительного анализа водорода возможно в этом случае только при переходе на отбор пробы газа под положительным давлением.

Пределы положительного давления под

0 крышкой ковша или приемником-колоколом при отборе проб в предлагаемом изобретении продиктованы следующими условиями. При избыточном давлении менее 20 мм вод. ст: исчезает гарантия исключения за5 хватов воздуха при местном оголении кромок погруженного в расплав колокола вследствие колебания поверхности расплава или подсосов воздуха под крышку ковша. При избыточном давлении свыше 400

0 мм вод. ст. необходимо дополнительное заглубление колокола в металл более, чем на 60 мм, что отрицательно сказывается на его стойкости. При отборе газа из-под крышки ковша усложняется уплотнение крышки.

5 Кроме того, дальнейшее повышение давления не дает никаких преимуществ с точки зрения исключения загрязнений пробы газа.

Определение содержания водорода в жидкой стали по предлагаемому способу осуществляется следующим образом.

Заранее рассчитывают максимально возможное содержание азота во всплывающих из металла пузырьках аргона {%, М2}макс из формулы, вытекающей из (1):

.Ммакс ЮО

{%, №}Макс ON

к&

(4)

где ом - верхний предел отношения фактического содержания азота во всплывающих пузырьках аргона к равновесному содержанию, заранее выявляемый для принятого варианта устройства газоулавливания и режима продувки опытным путем;

- максимально возможное содержание азота в анализируемой стали при принятых условиях ее выплавки;

KN - коэффициент Сивертса, численно равный растворимости азота в выплавляемой стали под давлением 1 атм при типичной температуре разливки.

Непосредственно в момент определения водорода погружают через шлак до металла устройство газоулавливания или накрывают ковш крышкой, продувают металл инертным газом и часть улавливаемого газа направляют в газоанализаторы. Анализ газа на водород или азот выполняется либо хроматографическим путем, с дискретной- выдачей результатов анализа, либо на приборах непрерывного действия.

В типичном случае содержание азота в пробе газа по показаниям анализатора опускается до уровня ниже {%, М2}макс, а затем стабилизируется, В этот момент фиксируют содержание водорода в пробе газа по показаниям анализатора на водород и рассчитывают содержание водорода в стали по формуле-

ГШ °L - V УС/о- 2Ур ...(с

Irlj, - 1Чн °6щ 1IP;

где Робщ. 1 атм, так как учет разрежения или избыточного давления в устройстве газоулавливания из-за малости этих величин практически не влияет на результат.

В случае получения нестабильного анализа азота в пробе газа следует увеличить глубину погружения колокола-устройства на 30-50 мм в расплав, вновь дождаться стабилизации анализа азота на уровне ниже {%, №}макс и по новым показаниям содержания водорода в пробе газа произвести расчет содержания водорода в металле.

В случае получения стабильного фона по содержанию азота в пробе газа, уровень которого однако существенно выше величины {%, М2}макс, необходимо увеличить расход аргона, подаваемого на фурму устройства газоулавливания, перейти на отбор пробы газа с положительным давлением в тракте газоотбора и повторить

вышеуказанные действия, изложенные для типичного случая,

П р и м е р 1. В 40-тонной электропечи выплавляли сталь марки ШХ15 с рафиниро- 5 ванием в печи под окислительным, затем под восстановительным шлаком. Коэффициенты Сивертса для этой стали, : при 1550°С Кн 2,0.,039;при 1600°С ,, ,040. Содержание азота в

10 готовой стали при указанной технологии - до 0,008%. Для барботирования металла аргоном использовали погружаемую на глубину около 0,5 м футерованную фурму с диаметром сопла 2 мм. Для улавливания

15 отходящих газов использовали устройство типа колокола диаметром 0,3 м. Заранее экспериментально было установлено, что максимально ,30 для выбранных условий продувки. Следовательно, {%,

20 Ыг}макс 1.2%. Пробы газа анализировали на хроматографе.

Перед разливкой при температуре метала 1560°С измерили содержание водорода в стали в ковше по предлагаемому способу.

25 Содержание водорода в текущей пробе газа после погружения колокола в рабочее положение за 60 с увеличилось от нуля до 7,0%. Содержание азота в пробе за это же время опустилось до стабильного уровня 0,85%,

30 что меньше максимально возможного в пузырьках аргона уровня 1,2%. Содержание водорода в жидкой стали

,0.10 3V-y 1,,3 10 4%35 Контрольный отбор пяти проб металла с последующим их анализом на аппарате вакуум-плавления дал средний результат 5,1.10 4%.

Пример 2. В 100-тонной электропечи

4 выплавляли сталь марки 40Х одношлаковым процессом, с раскислением в ковше во время выпуска.

Содержание азота в готовой стали - до 0,007%. Коэффициенты Сивертса для этой

45 стали, %-атм 1/2: при 1550°С ,25 10 3 ,043; при 1600°С , ,044.

Максимально возможный уровень содержания азота в пузырьках аргона при

50 ,30 составляет 0,8%.

Перед разливкой в ковше при температуре металла 1580°С измерили содержание водорода по предлагаемому способу. Для имитации образования трещины в колоко°° ле-приемнике предварительно просверлили в нем отверстие диаметром 5 мм.

Через 60 с после погружения колокола в рабочее положение содержание азота в пробах газа опустилось до уровня 8% и на

нем стабилизировалось. Этот уровень значительно больше {%, №}макс, которое равно 0,8%, следовательно, проба загрязнена воздухом, Содержание водорода в пробе газа не поднималось выше 1,0%, что намного ниже ожидаемого и говорит об окислении водорода в пробе кислородом воздуха,

Разрежение в тракте газоотбора в момент определения содержания водорода со- отяппял т 30 f iM вод. ст.

.. пи подачу аргона на устройство пример- и втрое - до 5 л/мин. В тракте азоотоор:. угг поеилось давление 80 мм вод. ст. За следующие 30 с, показания по анализу водорода поднялись до 2,8% .и дальше не изменялись, а по анализу азота стабилизировались на 0,5%, что меньше {%, №2}макс. Содержа иесодорода в жидкой стали, 2,3 10 3 - 1,0 3,85 10 4% «

Контрольный отбор пяти проб металла с последующим их анализом на аппарате вакуум-плавления дал средний результат 3,7..

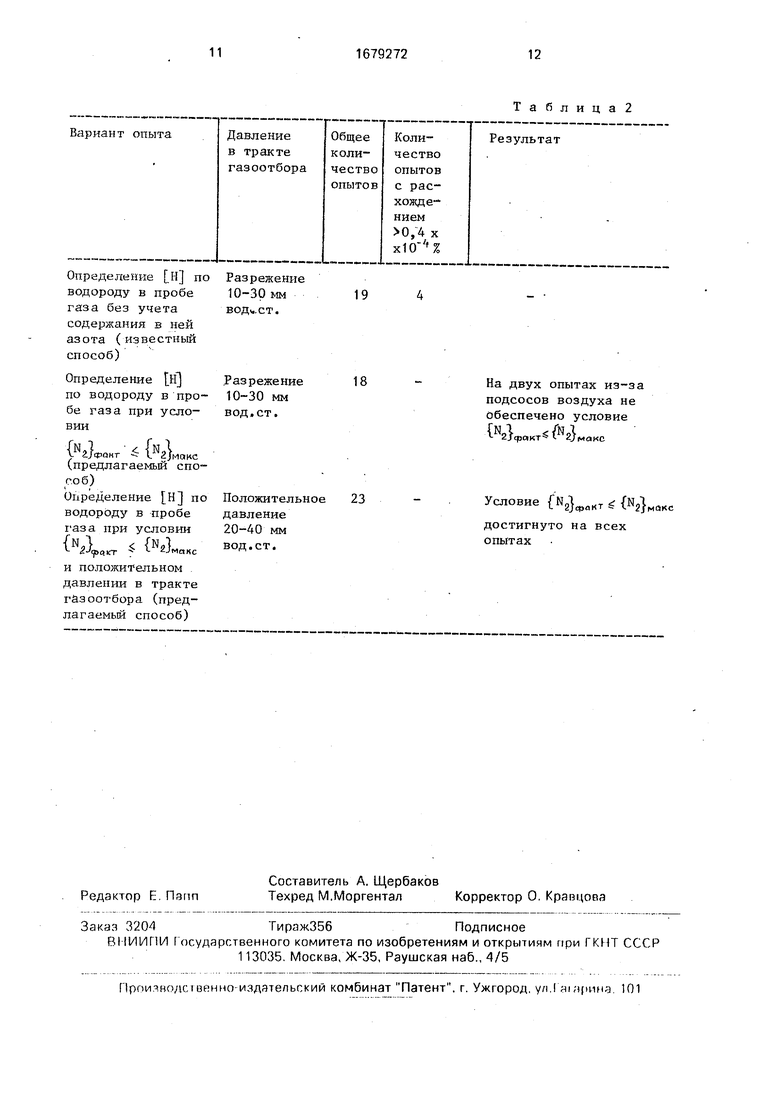

П р и м е р 3. В условиях примера 1 провели серию опытов для выявления оптимальных пределов положительного давления в устройстве газоотбора во время улавливания пробы отходящего газа. Результаты приведены в табл. 1.

Б табл, 1 приняты следующие обозначения: ДРизбыт положительное давление под колоколом; {N2}макс - максимально возможное содержание азота в пробе газа, исходя из содержания азота в металпе при а 0,3; {№}факг - содержание азота о пробе газа через 1,0-2,0 мин от начала определе п/ш: Н}- содержание водорода в металле, рассчитанное из показаний газоанализатора по содержанию водорода в пробе газа; Н Контр. содержание водорода в металле по результатам анализа контрольных проб. металла методом вакуум-плавления.

Из приведенных в табл, t результатов видно, что достоверность способа определения содержания водорода в жидкой стали дополнительно повышаются при положительном давлении под крышкой или погружаемым колоколом, равным 20-400 мм вод. С ., (опыт 3-8), Кроме того, результаты опытов показывают, что при избыточном давлении под колоколом менее 20 мм вод, ст. и.з-за колебаний давления, вызванных ес:пываниом пузырьков аргона из глубины металла, не устраняется периодический подсос воздуха под колоколом через его повреждения, Это приводит к искажению анализа на вддород. При давлении свыше 400 мм вод. ст. возникают затруднения другого

рода; глубоко погруженные кромки колокола испытывают сильные удары от волнового характера движения барботируемого металла, что приводит к его разрушению.

В качестве примера определения водорода по известному способу может служить опыт 3 в табл. 1. Занижение анализа на водород в металле на 1, из-за попадания воздуха в пробу газа в этом опыте

0 осталось бы незамеченным без контроля азота в пробе газа и результат анализа ошибочно был бы принят за истинный. Подобная ошибка (занижение анализа) неизбежна при любом незамеченном нару5 шении герметичности газоулавливающего устройртва, если проба газа отбирается с разрежением под ним. Ошибка неизбежна также при недостаточной промывке тракта газоотбора улавливаемой пробой газа, т.е.

0 при фиксации содержания водорода в анализируемом газе до установления соотношения {№}факт {№}макс.

Количественная оценка повышения достоверности определения водорода в жид5 кой стали на основе анализа отходящего газа при барботировании стали аргоном может быть сделана по результатам лабораторных опытов, проведенных на стадии его освоения и разработки предлагаемого вари0 анта этого способа. Опыты проводили на массе металла 40 кг при температуре 1600±20°С, с продувкой раскисленного металла аргоном через дно тигля со скоростью около 1 л/мин, с улавливанием отходящего

5 газа кварцевым колоколом диаметром 60- 80 мм и анализом его через 90 с от начала улавливания на хроматографе через фиксированные промежутки времени. Параллельно с отбором проб газа отбирали пробы

0 металла с последующим их анализом на водород методом вакуум-плавления. Результаты определения водорода по газовой фазе считали достоверными, если их отличие от анализа пробы металла не превышало

5 0,.. Обобщенные данные опытов приведены в табл. 2.

Таким образом, из приведенных данных следует, что предлагаемый способ определения водорода в жидкой стали позволяет

0 определять водород более достоверно, чем известный способ, так как в последнем контроль чистоты отбираемой для анализа пробы газа вообще не предусмотрен. Кроме того, отбор пробы газа под положительным

5 давлением, также не предусмотренный в известном способе, позволяет по ходу определения водорода исправлять погрешности определения, позволяет снизить требования к герметичности газоулавливающего устройства.

Длительность определения водорода в металле в известном способе и предлагаемом в типичном случае одинакова, так как определение азота в пробе газа проводится параллельно с ее анализом на водород. Од- нако при отклонениях от нормального хода определения (слабый поток пробы газа, затянувший промывку ею тракта газоотбора, подсос воздуха и т.п.) по известному способу получают неверный результат по водоро- ду в металле, а предлагаемый способ позволяет принять соответствующие меры для исправления хода и с некоторой задержкой выдать правильный результат.

Поскольку в известном способе и в предлагаемом на содержание водорода при идентичных условиях анализируется одна и та же проба газа, содержание водорода в газе определяется с одинаковой точностью. Усовершенствование, вносимое предлагав- мым способом, заключается в контроле представительности анализируемой пробы газа через дополнительное определение в ней содержания азота, т.е. в контроле (через азот в газе) правомочности использования полученного анализа водорода в пробе газа для расчета содержания водорода в металле по закону Сивертса, Кроме того, усовершенствование Заключается в устранении погрешностей, вносимых первоначальной или возникшей негерметичностью устройства газоулавливания за счет исключения подсоса воздуха в пробу газа путем создания положительного давления под устройством газоулавливания.

Использование способа определения содержания водорода в жидкой стали позволяет шире внедрять экспресс-анализ стали на водород перед разливкой стали. Это позволяет в паспорт плавки внести со- держание водорода в металле и, таким образом, назначить после прокатки для

заготовок каждой плавки оптимальный режим противофлокенной термообработки.

В литейном производстве внедрение способа может способствовать осуществлению мероприятий по повышению качества отливок из стали.

Формула изобретения 1. Способ определения содержания водорода в жидкой стали в ковше,включающий барботирование стали пузырьками инертного газа, например аргона, улавливание всплывающих пузырьков газа под крышкой ковша или погружаемым колоколом, отбор проба газа и определение в нем содержания водорода с последующим пересчетом его на содержание водорода в жидкой стали на основе закона Сивертса, отличающийся тем, что, с целью повышения достоверности определения содержания водорода, в потоке пробы газа наряду с водородом определяют содержание азота и для пересчета на содержание водорода отбирают те анализы газа, для которых соблюдается соотношение

{N2, %}

ON

100

KU

где {N2,%} - содержание азота в пробе газа; CTN - максимальное значение отношения фактического содержания азота во всплывающих пузырьках аргона к равновесному с металлом при выбранном режиме продувки;

- максимальное содержание азота в стали, %;

KN - коэффициент Сивертса для азота, %-атм 1/2.

2. Способ по п. 1,отличающийся тем, что отбор пробы газа проводят при положительном давлении под крышкой ковша или погружаемым колоколом, равном 20- 400 мм вод. ст.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечного рафинирования металлического расплава | 1984 |

|

SU1216218A1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Способ азотирования металлических расплавов | 1980 |

|

SU968078A2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Камерная установка доводки расплавленного металла | 1992 |

|

SU1836442A3 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ АЗОТОМ | 2004 |

|

RU2266338C2 |

| Способ обезуглероживания жидкой стали | 1974 |

|

SU490844A1 |

| Способ деазотации жидкого металла | 1977 |

|

SU707974A1 |

| СПОСОБ ВАКУУМНОЙ ОБРАБОТКИ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2017 |

|

RU2668640C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2006 |

|

RU2334585C2 |

Изобретение относится к металлургии и может быть использовано для экспрессного определения водорода в жидкой стали в процессе ее выплавки. Целью изобретения является повышение достоверности определения соединения водорода. Жидкий металл барботируют пузырьками инертного газа, осуществляют отбор пробы газа под крышкой ковша или погружаемым колоколом при давлении 20-400 мм вод. ст. и опре- деляют в ней содержание водорода с последующим пересчетом его на содержание водорода в жидкой стали на основе закона Сивертса. Чтобы исключить возможность искажения результата за счет случайного попадания в объем пробы водорода извне, наряду с определением водорода в потоке пробы определяют содержание азота, сравнивают его с максимально возможным содержанием азота во всплывающих пузырьках газа, который определяют предварительно для принятых конкретных условий продувки. При этом для пересчета на содержание водорода в стали используют величины тех значений содержания водорода в пробе газа, при которых величина значений содержания азота в пробе газа меньше величины максимально возможного значения содержания азота во всплывающих пузырьках газа, 1 з. п. ф-лы, 2 табл. сл с

Таблица 1

Определение Н п водороду в пробе газа без учета содержания в ней азота ( известный способ)

Определение н по водороду в пробе газа при условии

Мфонт 4 feWc

(предлагаемый спогоб)

Определение Н п

водороду в пробе

газа при условии

(«Д

ZJpctKT - zJMaKC

и положительном давлении в тракте газоотбора (пред- лагаемьй способ)

На двух опытах из-за подсосов воздуха не обеспечено условие

.

Условие f К2}фйКТ Ј {N2}

достигнуто на всех опытах

макс

| Шаповалов В | |||

| И,, Трофименко В | |||

| В | |||

| Флокены и контроль водорода в стали | |||

| - М.: Металлургия, 1987, с | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Ono A | |||

| Tetsu to hagane | |||

| - I | |||

| Iron and Steel lost., 1987,73, fsfe 12, p | |||

| Инжектор отработанного пара для паровозов | 1924 |

|

SU953A1 |

Авторы

Даты

1991-09-23—Публикация

1989-07-11—Подача