1

(21)4447372/33 (22) 23.06.88 (46)30.09.91. Бюл. №36

(71)Пермский сельскохозяйственный институт им. акад. Д.М.Прянишникова

(72)Ю.Н.Алсуфьев и В.И.Петухов

(53)666.3.022 (088.8)

(56)Патент Японии № 50-19285. кл. В 28 В 3/20, 1975.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ АСБЕСТО- ЦЕМЕНТНЫХ ИЗДЕЛИЙ И- УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к способам для изготовления асбестоцементных изделий и

установкам для их осуществления. Цель изобретения - повышение качества изделий. Способ для изготовления асбестоцементных изделий осуществляется в установке для осуществления способа, содержащий экструдер с нагнетательным шнеком, с прессовой головкой 1, с полым мундштуком 2, с материалопроводом для подачи утеплителя, устройства для резки и твердения. Установка снабжена полыми стержнями с перфорацией на ее нижней боковой поверхности, перфорированной насадкой-9 с материалопроводом для подачи склеивающей жидкости. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Метод экструзии фиброцементных материалов с использованием нано- и микродобавок | 2022 |

|

RU2784123C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007295C1 |

| ПЕЛЬМЕННИЦА-ПРИСТАВКА К БЫТОВОЙ МЯСОРУБКЕ | 2006 |

|

RU2329648C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2064624C1 |

| Способ распушки асбеста | 1949 |

|

SU87223A1 |

| Экструдер для формования строительных изделий | 1979 |

|

SU880739A1 |

| Способ армирования изделий, изготавливаемых методом экструзии | 1981 |

|

SU996668A1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ С НАЧИНКОЙ | 2005 |

|

RU2277363C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СВЕЧЕЙ | 1997 |

|

RU2116335C1 |

| Экструдер для формования преимущественно силикатных смесей | 1990 |

|

SU1715608A1 |

В-6

Фиг J

сь

00

о

СЛ

о

о

Изобретение относится к технологии и оборудованию для изготовления асбоцементных изделий.

Цель изобретения - повышение качества изделий.

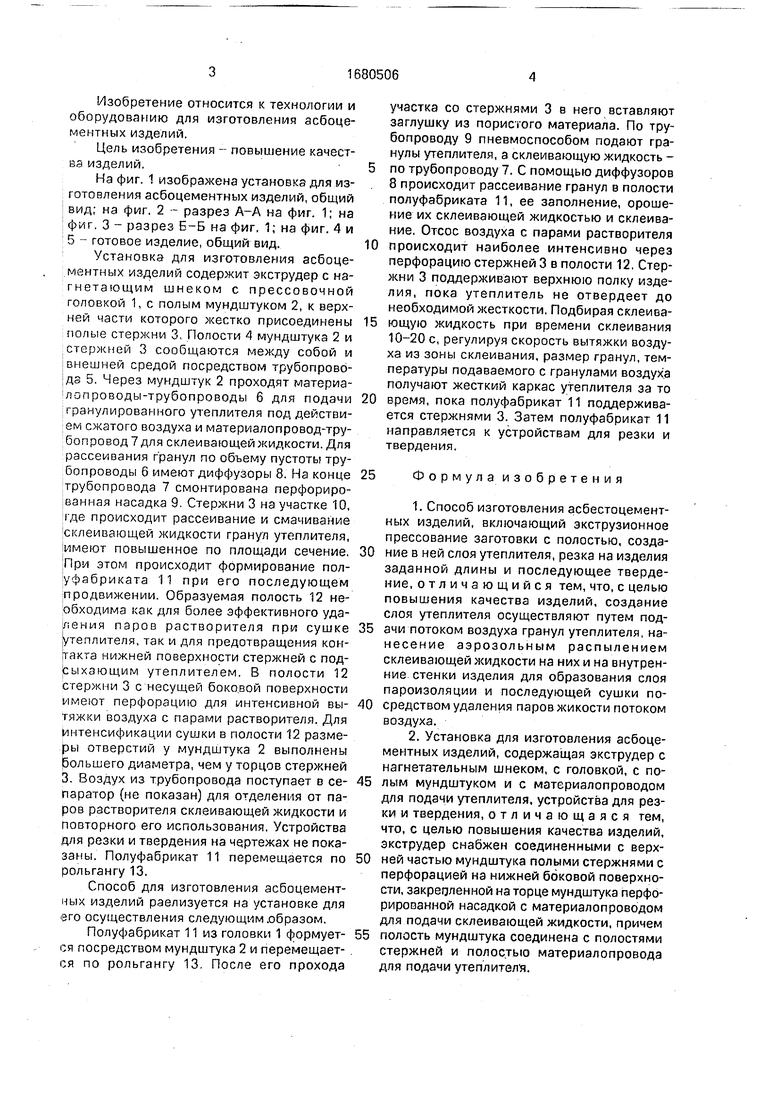

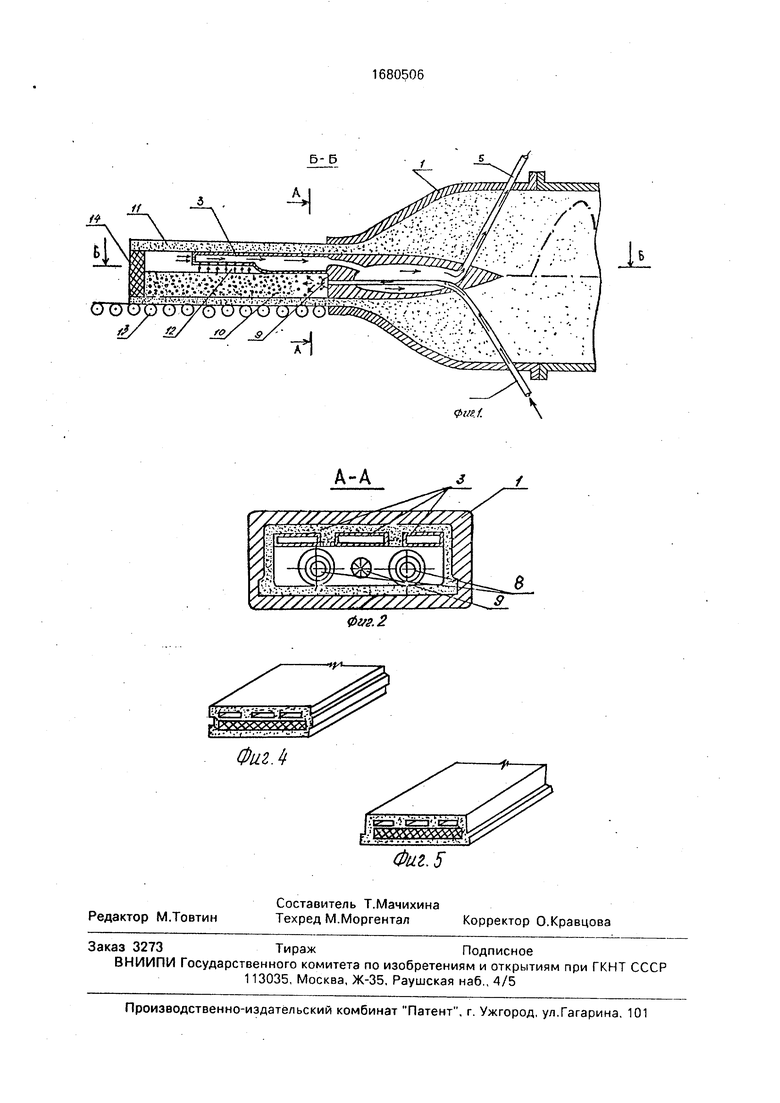

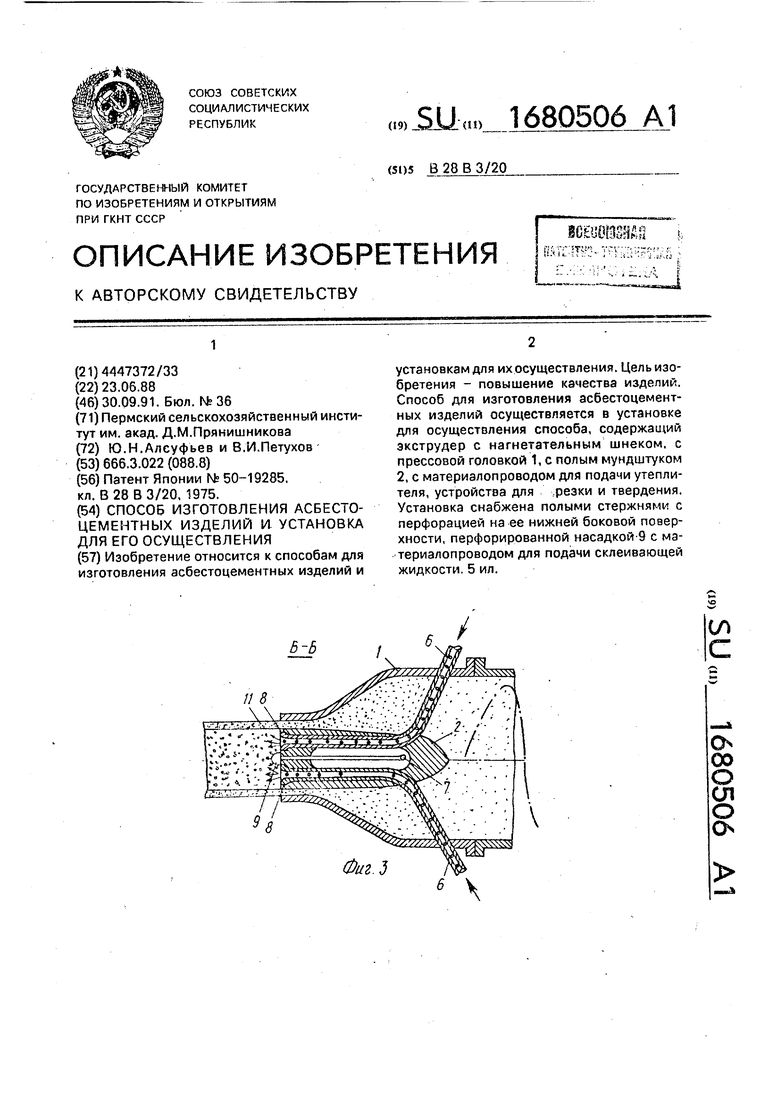

На фиг. 1 изображена установка для изготовления асбоцементных изделий, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 1; на фиг. 4 и

5 - готовое изделие, общий вид.

Установка для изготовления асбоцементных изделий содержит экструдер с нагнетающим шнеком с прессовочной головкой 1, с полым мундштуком 2, к верхней части которого жестко присоединены полые стержни 3, Полости 4 мундштука 2 и стержней 3 сообщаются между собой и внешней средой посредством трубопровода 5. Через мундштук 2 проходят материа- лопроводы-трубопроводы б для подачи гранулированного утеплителя под действием сжатого воздуха и материалопровод-тру- бопровод 7 для склеивающей жидкости. Для рассеивания гранул по объему пустоты трубопроводы 6 имеют диффузоры 8. На конце трубопровода 7 смонтирована перфорированная насадка 9. Стержни 3 на участке 10, (де происходит рассеивание и смачивание склеивающей жидкости гранул утеплителя, имеют повышенное по площади сечение, При этом происходит формирование полуфабриката И при его последующем продвижении. Образуемая полость 12 необходима как для более эффективного удаления паров растворителя при сушке утеплителя, так и для предотвращения контакта нижней поверхности стержней с подсыхающим утеплителем. В полости 12 стержни 3 с несущей боковой поверхности имеют перфорацию для интенсивной вытяжки воздуха с парами растворителя. Для интенсификации сушки в полости 12 размеры отверстий у мундштука 2 выполнены большего диаметра, чем у торцов стержней 3. Воздух из трубопровода поступает в сепаратор (не показан) для отделения от паров растворителя склеивающей жидкости и повторного его использования. Устройства для резки и твердения на чертежах не показаны. Полуфабрикат 11 перемещается по рольгангу 13.

Способ для изготовления асбоцементных изделий раелизуется на установке для его осуществления следующим .образом.

Полуфабрикат 11 из головки 1 формуется посредством мундштука 2 и перемещается по рольгангу 13. После его прохода

участка со стержнями 3 в него вставляют заглушку из пористого материала. По трубопроводу 9 пневмоспособом подают гранулы утеплителя, а склеивающую жидкость по трубопроводу 7. С помощью диффузоров 8 происходит рассеивание гранул в полости полуфабриката 11, ее заполнение, орошение их склеивающей жидкостью и склеивание. Отсос воздуха с парами растворителя

происходит наиболее интенсивно через перфорацию стержней 3 в полости 12, Стержни 3 поддерживают верхнюю полку изделия, пока утеплитель не отвердеет до необходимой жесткости, Подбирая склеивающую жидкость при времени склеивания 10-20 с, регулируя скорость вытяжки воздуха из зоны склеивания, размер гранул, температуры подаваемого с гранулами воздуха получают жесткий каркас утеплителя за то

время, пока полуфабрикат 11 поддерживается стержнями 3. Затем полуфабрикат 11 направляется к устройствам для резки и твердения.

25

Формула изобретения

полость мундштука соединена с полостями стержней и полостью материалопровода для подачи утеплителя.

Б-Б

И

i

№ &а&&&Ј

Г ,.,-.. f ib- v. v.... %.y :г/Г:СГ

.«...; r/.. ....« .4. .

t t .. t. -j/N V... 7

д :f , rT.v, n, jf -%1Ч t v:, ;, - , .,.;

b OCiy&O(;XJ(OO

A-A

Vitff.

Авторы

Даты

1991-09-30—Публикация

1988-06-23—Подача