Изобретение относится к технике сварки пластмасс и может быть использовано при сварке пластмассовых труб.

Цель изобретения - повышение качества сварного соединения.

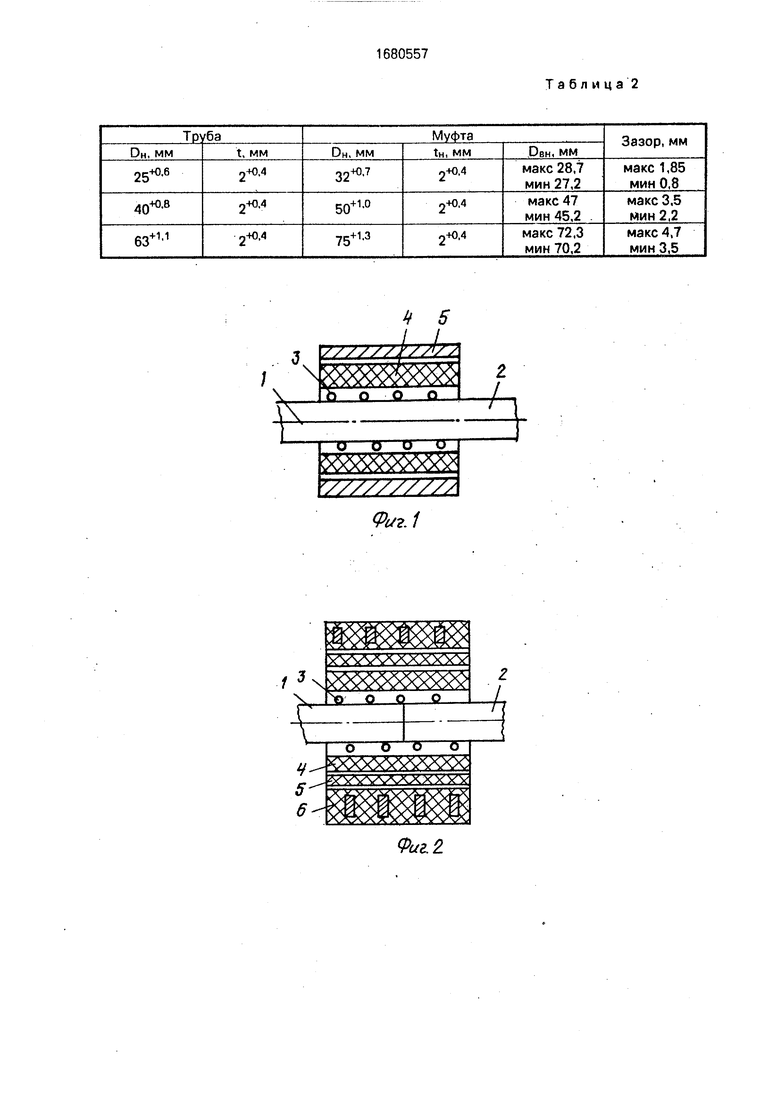

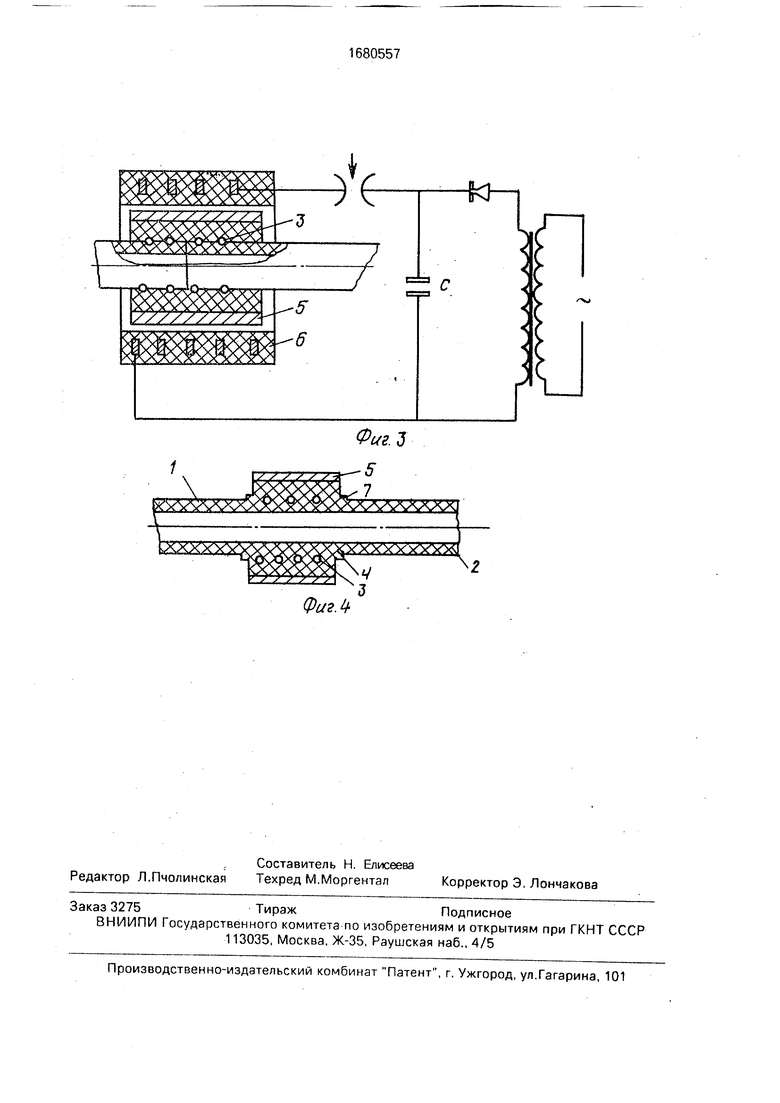

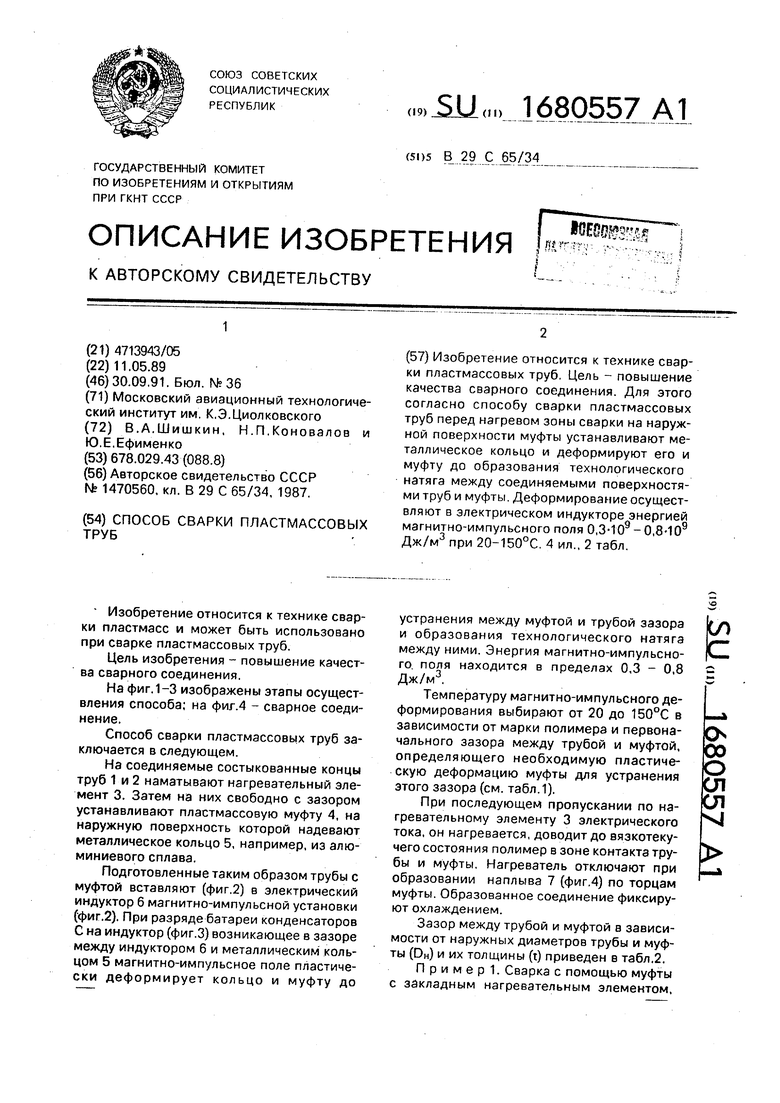

На фиг. 1-3 изображены этапы осуществления способа; на фиг.4 - сварное соединение.

Способ сварки пластмассовых труб заключается в следующем.

На соединяемые состыкованные концы труб 1 и 2 наматывают нагревательный элемент 3. Затем на них свободно с зазором устанавливают пластмассовую муфту 4, на наружную поверхность которой надевают металлическое кольцо 5, например, из алюминиевого сплава.

Подготовленные таким образом трубы с муфтой вставляют (фиг.2) в электрический индуктор 6 магнитно-импульсной установки (фиг.2). При разряде батареи конденсаторов С на индуктор (фиг.З) возникающее в зазоре между индуктором 6 и металлическим кольцом 5 магнитно-импульсное поле пластически деформирует кольцо и муфту до

устранения между муфтой и трубой зазора и образования технологического натяга между ними. Энергия магнитно-импульсного поля находится в пределах 0,3 - 0,8 Дж/м3.

Температуру магнитно-импульсного деформирования выбирают от 20 до 150°С в зависимости от марки полимера и первоначального зазора между трубой и муфтой, определяющего необходимую пластическую деформацию муфты для устранения этого зазора (см. табл.1).

При последующем пропускании по нагревательному элементу 3 электрического тока, он нагревается, доводит до вязкотеку- чего состояния полимер в зоне контакта трубы и муфты. Нагреватель отключают при образовании наплыва 7 (фиг.4) по торцам муфты. Образованное соединение фиксируют охлаждением.

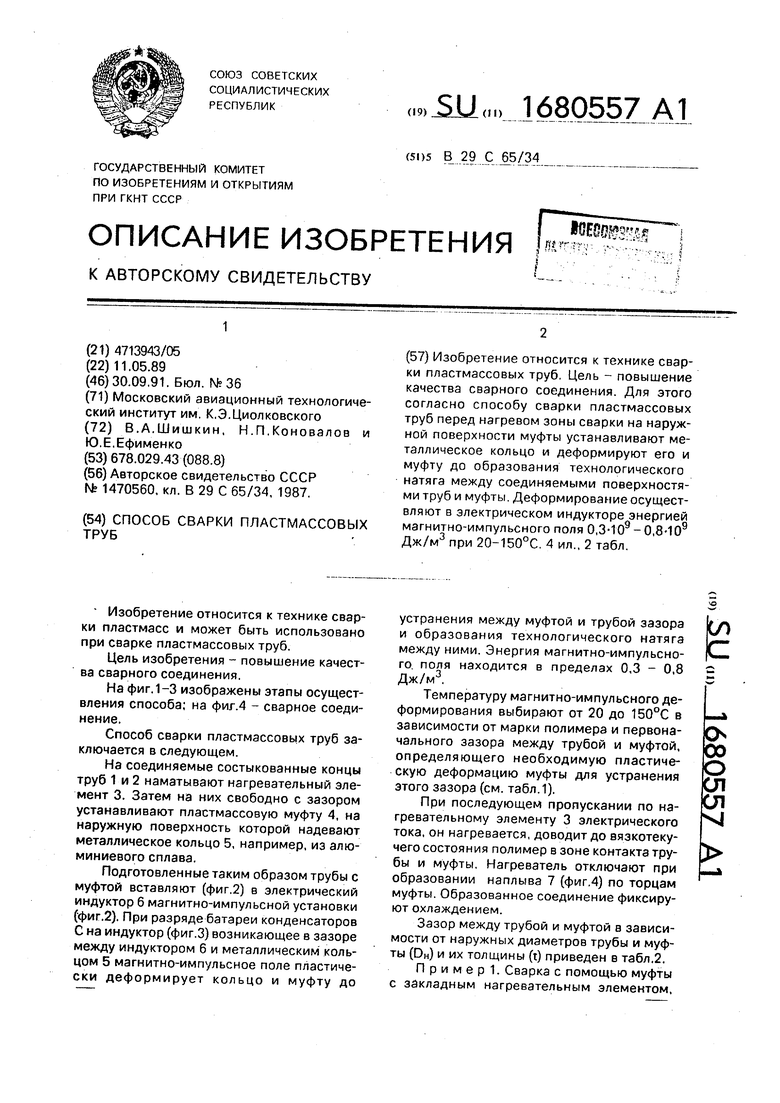

Зазор между трубой и муфтой в зависимости от наружных диаметров трубы и муфты (Он) и их толщины (t) приведен в табл.2.

П р и м е р 1. Сварка с помощью муфты с закладным нагревательным элементом,

сл

с

о.

00 О

сл сл 1

выполненном из нихромовой проволоки диаметром 0,1 мм, труб типа СЛ из ПНД ТУ 18599-83, диаметром 25 мм.

Соединительную муфту изготавливают в виде отрезка трубы большего диаметра (32 мм) по сортаменту того же ТУ, при этом зазор между трубой и муфтой может быть максимум 1,85 мм и минимум 0,8 мм (табл.2). Ширина муфты 50 мм.

На концы состыкованных свариваемых труб 1 и 2 (фиг.1) наматывают нагревательный элемент 3 (20 Ом), а сверху размещают муфту С надетым на наружную поверхность кольцом из алюминиевого сплава с толщиной стенки 1 мм и шириной 50 мм. Затем вставляют состыкованные трубы вместе с муфтой внутрь электрического индуктора 6 (фиг.2) и при 20°С производят разряд батареи конденсаторов с запасаемой энергией 0,3-109 Дж/м3 магнитно-импульсной установки (МИУ-20) на индуктор (фиг.З), что создает давление около 40 МПа. При этом полиэтилен, из которого изготовлена муфта, под указанным давлением пластически деформируется и выбирает зазор между трубой и муфтой, обеспечивая плотное прилегание свариваемых поверхностей между собой и нагревательным элементом. Повышение температуры для образования сварного соединения до 180°С осуществляют подачей на концы проволоки напряжения 110 В в течение 2 мин. Окончание сварки определяют по вытеканию расплава полиэтилена в виде наплыва 7 по торцу муфты (фиг.4).

Приме р 2. Сварка с помощью муфты с закладным нагревательным элементом, выполненным из нихромовой проволоки, труб из поливинилхлорида марки ПВХ-100 ТУ 6-19-231-83 типа Т диаметром 25 мм.

Соединительную муфту изготавливают в виде отрезка трубы большего диаметра (32 мм) по сортаменту того же ТУ, при этом зазор между трубой и муфтой может быть от 1,3 до 2,2 мм на одну сторону.

На концы состыкованных труб 1 и 2 (фиг.1) наматывают нагревательный эле5

0

мент 3, а сверху размещают муфту с надетым на наружную поверхность кольцом из алюминиевого сплава с толщиной стенки 1 мм. Для устранения деформации труб

внутрь их вставляют в месте соединения металлический пруток или трубу в качестве опоры. Муфту нагревают до 150°С, размещают в индукторе 6 (фиг.2) магнитно-импульсной установки и производят разряд

0 батареи конденсаторов с запасенной энергией 0,7-Ю9 ДЖ/м на индуктор. При этом поливинилхлорид, из которого изготовлена муфта, под давлением алюминиевого кольца около 80 МПа пластически деформируется. Зазор между трубой и муфтой выбирается обеспечивая технологический натяг и плотное прилегание свариваемых поверхностей между собой. Повышение температуры для образования сварного соединения до 200°С осуществляют подачей на концы проволоки напряжения 120 В в течение 1,5 мин. Окончание сварки определяют по вытеканию расплава поливинилхлорида в виде наплыва 7 по торцу муфты

5 (фиг.4), После охлаждения металлический пруток из трубы удаляют. Получают сварное соединение с относительной прочностью до 1,0.

Формула изобретения Способ сварки пластмассовых труб, включающий размещение нагревательного элемента на соединяемых концах труб, установку на них пластмассовой муфты, нагрев зоны сварки путем пропускания электрического тока по нагревательному элементу и охлаждение сварного соединения, отличающийся тем, что, с целью повышения качества сварного соединения, перед нагревом зоны сварки на наружной поверхности муфты устанавливают металлическое кольцо и деформируют его и муфту до образования технологического натяга между соединяемыми поверхностями труб и муфты, причем деформирование осуществляют в электрическом индукторе энергией маг0

5

0

5

нитно-импульсного поля 0,3-10 - 0,8 Дж/м3 при температуре 20-150°С.

Таблица 1

10У

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1993 |

|

RU2079033C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1996 |

|

RU2103594C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2004 |

|

RU2309031C2 |

| Способ сращивания кабелей с алюминиевыми оболочками | 1977 |

|

SU748619A1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1995 |

|

RU2103593C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 1995 |

|

RU2103592C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 1992 |

|

RU2056572C1 |

| Способ сварки пластиковых труб | 2020 |

|

RU2751682C1 |

| Способ резки полых изделий | 1982 |

|

SU1069967A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

Изобретение относится к технике сварки пластмассовых труб, Цель - повышение качества сварного соединения. Для этого согласно способу сварки пластмассовых труб перед нагревом зоны сварки на наружной поверхности муфты устанавливают металлическое кольцо и деформируют его и муфту до образования технологического натяга между соединяемыми поверхностями труб и муфты. Деформирование осуществляют в электрическом индукторе энергией магнитно-импульсного поля 0,3-10 - 0,8-10 Дж/м3 при 20-150°С. 4 ил., 2 табл.

$005б&Ј006

XWVSAAXXXXV

1 v

-УУУУЧААХХХХУ

|KXXX 6 WW

5- /

Фиг.1

о о

Фиг. 2.

Фиг. 4

Фиг.З

V

| Муфта для сварки труб из термопластов | 1987 |

|

SU1470560A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-09-30—Публикация

1989-05-11—Подача