со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения шлифовального материала | 1984 |

|

SU1275030A1 |

| Состав для получения шлифовального материала | 1985 |

|

SU1339108A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЕДУЩЕГО ШЛИФОВАЛЬНОГО КРУГА | 2002 |

|

RU2215644C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО АБРАЗИВНОГО ИНСТРУМЕНТА, ПОЛИУРЕТАНОВОЕ СВЯЗУЮЩЕЕ ДЛЯ ЭТОЙ КОМПОЗИЦИИ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИИ | 2004 |

|

RU2275293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА С ВЫСОКИМ СОДЕРЖАНИЕМ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ ДИОКСИДА ЦИРКОНИЯ | 2006 |

|

RU2317964C1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1346414A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2078678C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ПОЛИРОВАЛЬНЫХ ЭЛАСТИЧНЫХ КРУГОВ | 2005 |

|

RU2311280C2 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Масса для изготовления абразивного инструмента | 1980 |

|

SU994237A1 |

Изобретение относится к производству шлифовальных материалов на основе оксида алюминия, применяемых, в основном, при изготовлении абразивного инструмента для силового обдирочного шлифования различных видов проката черных металлов, а также используемых в качестве абразивных тел на операциях виброшлифования всевозможных деталей в машиностроении. С целью повышения механической прочности и абразивной способности шихта для получения шлифовального материала содержит исходные компоненты при следующем соотношении, мас.% обточку вулканитовых кругов 12-20; оксид циркония 6-9; оксид титана 1-4, бентонитовую глину 9,5-10,5 и алюмоок- сидный материал остальное. Исходные компоненты перемешивают мокрым способом, заготовки формуют методом экструзии и обжигают их во вращающейся печи при 1640- 1670°С 2 табл.

Изобретение относится к производству шлифовальных материалов на основе оксида алюминия, применяемых в основном при изготовлении абразивного инструмента для силового обдирочного шлифования различных видов проката черных металлов, а также используемых в качестве абразивных тел на операциях виброшлифования всевозможных деталей в машиностроении.

Цель изобретения - повышение механической прочности и абразивной способности шлифовального материала.

Шлифовальный материал получают спеканием определенного состава исходных материалов.

В качестве алюмооксидного материала используют мелкодисперсный глинозем марки ГМФ в количестве 58-70 мас.% или его смесь с микропорошками различных электрокорундов, например, с микропорошком белого электрокорунда в количестве 20- 28 мае % при этом же суммарном содержании алюмооксидного материала. В качестве остальных исходных материалов используют обточку вулканитовых кругов, являющуюся отходами механической обработки вулканитового инструмента, предварительно отсеянную от вносимых при обработке посторонних примесей на сетке 1000 мкм, в количестве 12-20 мас.%, оксид циркония марки ЦРО в количестве 6-9 мас.%, пигментную двуокись титана анатазной формы раз- личных марок в количестве 1-4 мас.% и бен гонитовую глину в количестве 9,5-10,5 мас.%. Указанные исходные материалы смешивают в шаровой мельнице мокрым способом, полученный шликер сепарируют и обезвоживают в фильтр-прессе, после чего обезвоженную массу вакуумируют и экс- трудируют через фильеры требуемого

о

00 О

о VJ

размера и формы. Экструдированную массу сушат и далее нарезают на отдельные зерна определенной длины, которые обжигают во вращающейся печи противоточным способом при 1640-1670°С в зависимости от кон- кретного состава. В результате спекания получают шлифматериал с пористой структурой, отличающийся отмеченным комплексом физико-механических свойств.

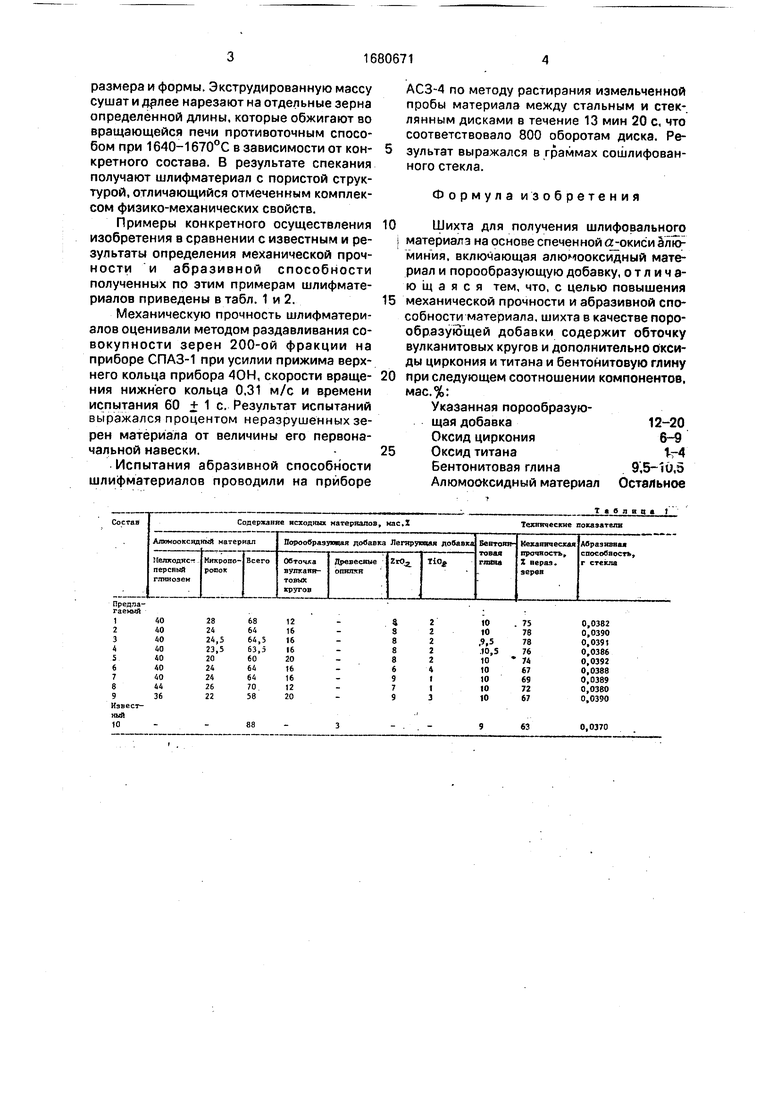

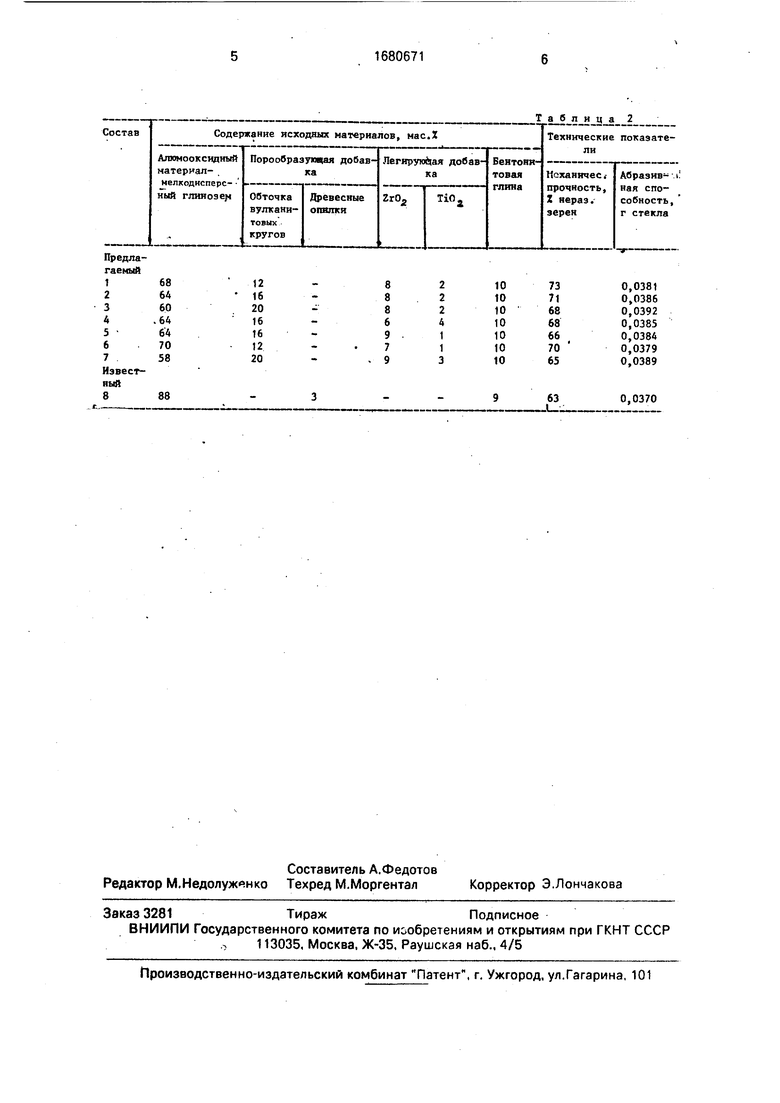

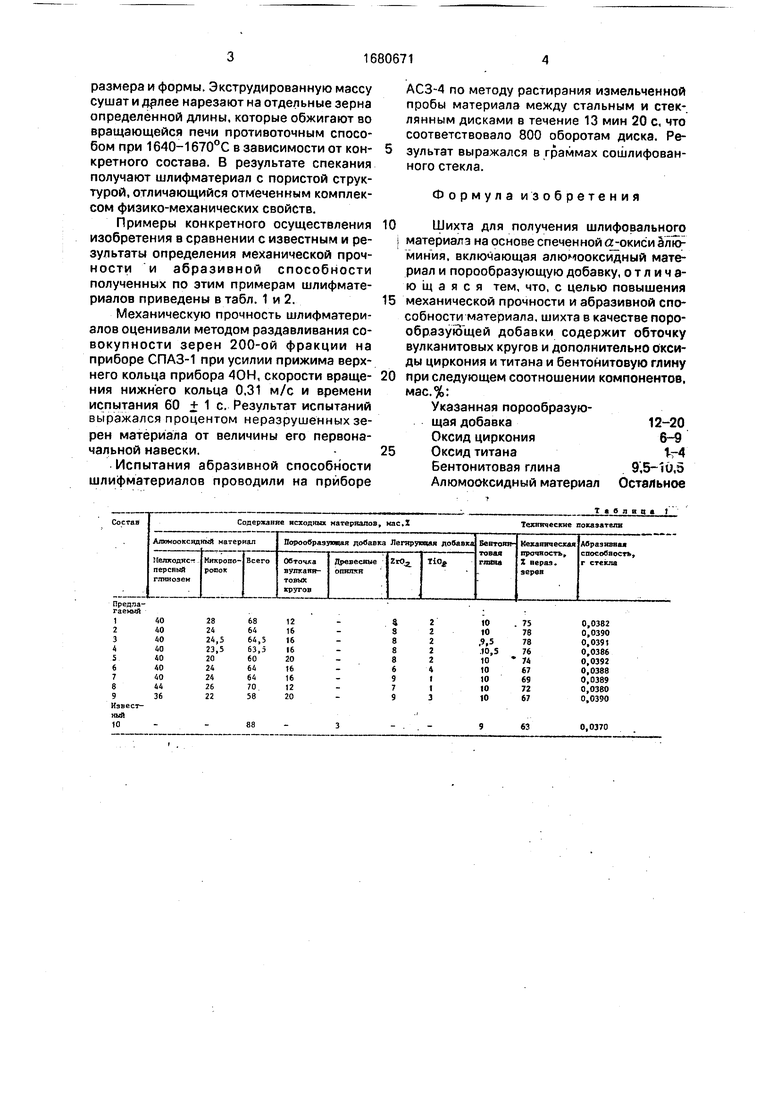

Примеры конкретного осуществления изобретения в сравнении с известным и ре- зультаты определения механической прочности и абразивной способности полученных по этим примерам шлифмате- риалов приведены в табл. 1 и 2.

Механическую прочность шлифматери- алов оценивали методом раздавливания совокупности зерен 200-ой фракции на приборе СПАЗ-1 при усилии прижима верхнего кольца прибора 40Н, скорости враще- ния нижнего кольца 0,31 м/с и времени испытания 60 + 1 с. Результат испытаний выражался процентом неразрушенных зерен материала от величины его первоначальной навески.-

Испытания абразивной способности шлифматериалов проводили на приборе

дламый

ест

40 40 40 40 40 40 40 44 36

28

24

24,5

23,5

20

24

24

26

22

68

64

64,5

63,5

60

64

64

70

58

88

12 16 16 16 20 16 16 12 20

АСЗ-4 по методу растирания измельченной пробы материала между стальным и стеклянным дисками в течение 13 мин 20 с, что соответствовало 800 оборотам диска. Результат выражался в граммах сошлифован- ного стекла.

Формула изобретения

Шихта для получения шлифовального материала на основе спеченной о окиси алюминия, включающая алюмооксидный материал и порообразующую добавку, отличающаяся тем, что, с целью повышения механической прочности и абразивной способности материала, шихта в качестве поро- образующей добавки содержит обточку вулканитовых кругов и дополнительно оксиды циркония и титана и бентонитовую глину при следующем соотношении компонентов, мас.%:

Указанная порообразую- щая добавка12-20

Оксид циркония6-9

Оксид титана1г4

Бентонитовая глина9,5-iO,5

Алюмооксидный материал Остальное

Таблица 1

75 76 78 76 74 67 69 72 67

0,0382 0,0390 0,0391 0,0386 0,0392 0,0388 0,0389 0,0380 0,0390

63

0,0370

| Патент США № 3950507, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США Nfe 4086067 | |||

| кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1991-09-30—Публикация

1989-06-14—Подача