. Изобретение относится к области изготовления абразивного инструмента из электрокорунда и естественных абразивных материалов и может быть использовано при изготовлении шлифовальных кругов для обдирочного шлифования с нёмеханизированной подачей -при сравнительно небольшом давлении на круг и высоких скоростях резания (выше 80 м/с ), т.е. при работе на электрических и пневматических шлифовальных машинах, на подвесных обдирочно-шлифовальных и напольных станках.

Известна масса для изготовления абразивного инструмента, содержащая абразив, органическое связующее, наполнители и шлак алюмотерг-шческого производства ферротитана 1 который в процессе шлифования при нагреве теряет свой механические свойства быстрее, чем искусственный абразивный материал, и выкрашивается, создавая пористость и самозатачиваемость круга, причем в формовочную массу добавляется 10-25% зерна указанного шлака.

Недостатком массы является то, что шлак алюмотермического производства ферротитана может быть более

нецелесообразным сырьем для извлечения из него титана, как дорогостоящего материала, используемого для новейших отраслей прокалиленности. .Поэтому шлак производства ферротитана в условиях сырьевого кризиса может занять важное место в металлургии. Кроме того, низкая температура плавления шлака отрицательно .

10 влияет на износостойкость основного абразивного зерна, вступая с ним в химическое взаимодействие. Инструмент, изготовленный, из этой массы, имеет низкую производительность при

15 обработке чугуна, а особенно стали.

Целью настоящего изобретения является повышение производительности скоростного шлифования абразивными кругами, изгото.вленньош по

20 технологии горячего прессования, имеющими практически беспористую структуру, и повышение износостойкости инструмента.

Указанная цель достигается тем,

25 что в абразивную массу, содержащую абразивное зерно, наполнители, органическое связующее и шпак, в качестве последнего введен шлак производства углеродистого феррохрома

30 в количестве 34,0-51,0% по массе.

соотношение компонентов массы следующие, мае-. %: Абразивное

34, 0-51,.О зерно

Шлак производства углеродистого ферро34,0-51,0 хрома

Наполнители 7-9

Органическое

связующее

(пульвербакелит)

6-7

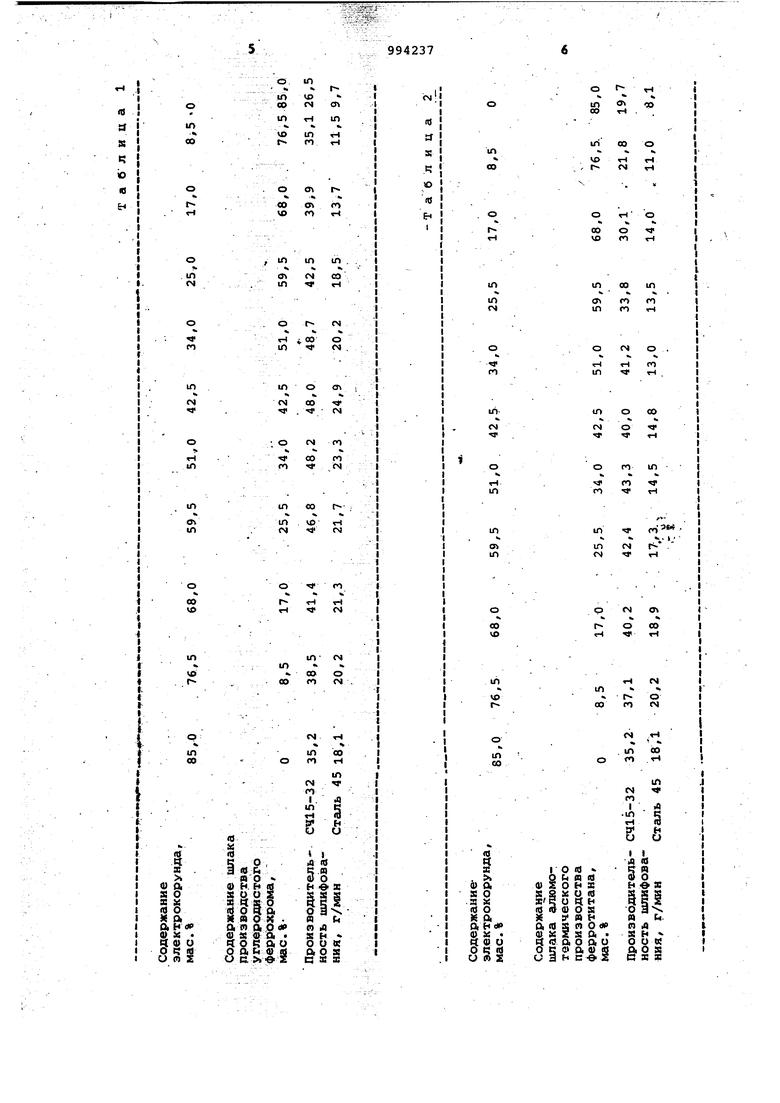

При исследовании режущей способности использовались круги ПП150х20«32, имеющие в своей рецептуре от О до 100% шлака производства углеродистого феррохрома Актюбинского ферросплавного завода, по ассе от общего содержания абразива.

Исследования были проведены на экспериментальном станке с пневмоприжимной шлифовальной головкой с постоянным во времени Р-у 10 и 15 кгс и скоростью 80 м/с.

Производительность шлифования по серому чугуну СЧ 15-32 и стали 45 представлена в табл. 1.

Производительность шлифования инструментом 1 по прототипу аналогичных материалов представлена в табл. 2.

Как видно из таблиц 1 и 2 шлак производства угушродистого феррохрома создает в смеси с электрокорундом рецептуры наибольшей производительности при шлифовании стали 45 и чугуна СЧ15-32, котора я достигает соответственно 48,7 г/мин и 24,9 г/мин. Шлак алюмотермического производства ферротитана, обладая невысокой теплоустойчивостью, не моет создать рецептуру наибольшей производительности, так как темпераура плавления стали 1500°С, а при лифовании чугуна эта рецептура оздает производительность 41, 2 г/мин то ниже чем у заявленной массы.

Шлак алюмотермического производтва ферротитана обладает невысокой еплоустойчивостью (до 800°С) и при бдирочном шлифовании и условиях

высоких контактных температур (до 1500°С ) выгорает, образуя пористость и облегчая условия схода стружки по передней поверхности, т.е. в данном случае шлак выполняет роль наполнителя.

Шлак производства углеродистого феррохрома имеет температуру плавлейия до и используется в круге как абразивный материал, имеющий по сравнению с электрокорундом нормальным пониженные физико-механические свойства и повышенную теплопроводность, который интенсифицируе самозатачивание.

Интенсификация самозатачивания , возможна на двух этапах: на этапе затупления зерна и на этапе его вырывания из связки. На первом этапе зерно с пониженными физико-механическими свойствами изнашивается бысрее, чем электрокорунд. На зерне появляется площадка, износа, которая вследствие узеличивакицегося трения воспринимает теплоту. В зависимости от теплопроводности и других теплоФизических свойств материала абразивного зерна аккумуляция теплоты резания происходит с различной скоростью. На втором этапе аккумулированное тепло нагревает границу зерно-связукицее и органическое связующее подвергается термической деструкции, сопровождающейся разрывом связей молекулярной цепи полимера и потерей первоначальных физико-механических свойств.,

Таким образом, теплота ослабляет прочность закрепления зерна, и тангенциальная составляющая силы резания вырывает его, обнажая новые режущие зерна.

Применение бросового продукта шлака производства углеродистого феррохрома позволит повысить производительность шлифования на 10-12% и снизить стоимость абразивного инструмента. Экономический эффект при изготовлении и эксплуатации аб.разивного инструмента, изготовленно по указанному способу, оценивается в размере 15000 руб. на 10000 кругов

Формула изобретения

Масса- для изготовления абразивного инструмента, содержгицая абразивное зернс5, органическое связующее, наполнители и шлак, отличающаяся тем, что, с целью повышения производительности шлифования, повышения износостойкости инструмента, в качестве шлака она содержит шлак производства углеродистого феррохрсЯиа,при следующем соотношении компонентов, мае.%:

Абразивное

зерно34,0-51,0

Шлак производства углеродистого

феррохрома 34,0-51,0 Наполнители7-9

Органическое связующее6-7

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 104918, кл. В 24 О 7/14, 1956.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1414604A1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1346414A1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU965749A1 |

| Абразивный материал | 1987 |

|

SU1463459A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1093524A1 |

| АБРАЗИВНО-ПРИТИРОЧНАЯ ПАСТА | 2011 |

|

RU2467047C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

| Масса для изготовления абразивного инструмента | 1985 |

|

SU1266723A1 |

| Шихта для получения шлифовального материала | 1989 |

|

SU1680671A1 |

Авторы

Даты

1983-02-07—Публикация

1980-06-17—Подача