ГС

СП

Изобретение относится к производству шлифовальных материалов из спеченной о(:.-окиси алюминия, используемых в абразивной промьпплениости при изготовлении абразивного инструмента для силового обдирочного шлифования различных видов проката, а также в качестве абразивного наполнителя при виброабразивной обработке в машиностроении ,

Цель изобретения - повышение абразивной способности шлифовального материала.

15 качестве исходных материалов используют продукт кальцинации гидрата глинозема - высокодисперсную глиноземистую пыль с .размером частиц мкм порогаок электрокорунда с размером частиц 10-40 мкм в виде микропорошков М10-М28 белого или нормального электрокорундов или шламов, получаемых при производстве различных иидсгв электрокорундов, 1:апримвр шламов хромтитанистого электрокорунда и бентонит. Компоненты смешивают в гларовой мельнице мокрым способом., полученный шликер сепафируют и обезвоживают в фильтр-прессе.Обезвоженную массу вакуумируют, экструдируют через фильеры заданного сечения и размера, сушат и нарезают на отдельные зерна. Полученный полуфабрикат об кигак)Т во враш ающейся печи при 1620-1700 С в зависимости от состава в течение 30-60 мин,

3 результате рекристаллизационного спекания из частиц глиноземистого продукта образуются кристаллы об окиси алюминия призматической формы с размером 1-3x3-10 мкм, которые соединяют в единую плотную структуру рекристаллизованные кристаллы размером 10-40 мкм, полученные из корундсодержащих добавок и имеющие изометрическую форму в случае образования из микропорошков и вшамов белого корунда и ромбоэдрическую форму - из микропорошков и шламов нормального электрокорунда.:

Испытания абразивной способности образцов шлифматериалов проводят на

приборе по методу растирания пробы мелоду стальными я стеклянными дисками при 800 оборотах.

Механическую прочность оценивают

методом раздавливания на приборе АСЗ-1 при усилии прижима верхнего кольца 40 Н, скорости вращения нижнего кольца 0,31 м/с и времени испытания 60±1 с.

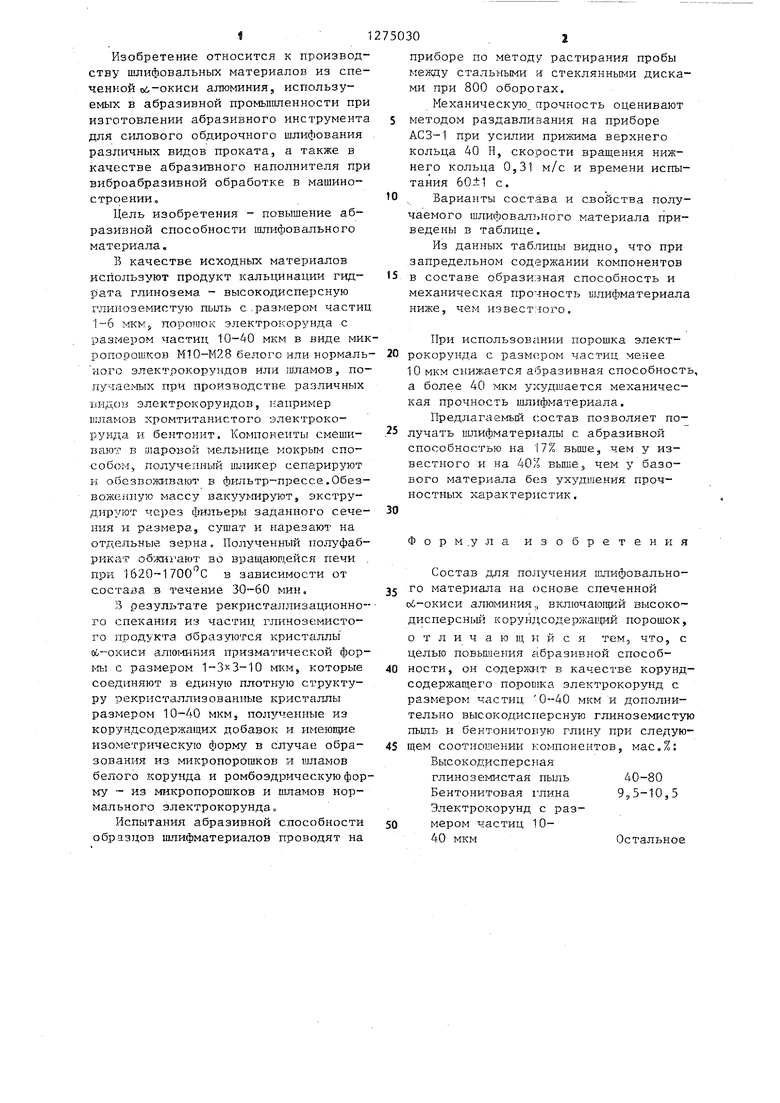

О ., Варианты состава и свойства получаемого шлифова,яьного материала приведены в таблице.

Из данных таблицы видно, что при запредельном содержании компонентов

5 в составе образизная способность и механическая прочность шлифматериала ниже, чем известного.

При использов;шии порошка элект0 рокорунда с размером частиц менее

10 мкм снижается абразивная способность, а более 40 мкм ухудшается механическая прочность шлифматериала.

Предлагаемьш состав позволяет по5 лучать шлифматерналы с абразивной способностью на 17% вьше, чем у известного и на 40% Bbmje, чем у базового материала без ухудшения прочностных характеристик. 0

Форм.ула изобретения

Состав для получения шлифовального материсша на основе спеченной oi-окиси алюминия,, включаюгвдй высокодисперсный корундсодержаищй порошок, отличающийся тем, что, с целью повьш1ения абразивной способности, он содержит в качестве корундсодержащего порошка электрокорунд с размером частиц 0-40 мкм и дополнительно высокодисперсную глиноземнстзгю пьшь и бентонитовую глину при следую5 щем соотношении компонентов, мас.%;

Высокодисперсная

40-80

глиноземз стая пыль

Бентонитовая 1лина 9,,5-10,5

Электрокорунд с размером частиц 1040 мкм

Остальное

Предлагаемый состав

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения шлифовального материала | 1989 |

|

SU1680671A1 |

| Способ получения конструкционной керамики на основе оксида алюминия | 2022 |

|

RU2789475C1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Способ получения шлифовальногоМАТЕРиАлА HA OCHOBE СпЕчЕННОгО КОРуНдА | 1979 |

|

SU834080A1 |

| Способ получения ультрадисперсного активированного альфа-оксида алюминия | 2022 |

|

RU2790705C1 |

| ТВЕРДЫЕ ЧАСТИЦЫ С ПОКРЫТИЕМ | 2009 |

|

RU2472834C2 |

| ЗЕРНИСТО-АБРАЗИВНЫЕ АГЛОМЕРАТЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2468907C1 |

| Состав для получения шлифовального материала | 1985 |

|

SU1339108A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

Изобретение относится к производству шлифовальных материалов из спеченной об-окиси алюминия, используемых при изготовлении абразивного инструмента для силового обдирочного шлифования, а также при виброабразивной обработке в машиностроении. Цель изобретения - повьппение абразивной способности шлифовального материала - достигается использованием в составе продукта кальцинации гидрата глинозема - высокодисперсной глиноземистой пыли СПТУ 2-010-76 с размером частиц 1-6 мкм, порошка электрокорунда с размером частиц 1040 мкм и бентонитовой.глины при следуюпдем соотношении компонентов,мае.%: высокодисперсная глиноземистая пыль 40-80; порошок электрокорунда 10-50; бентонитовая глина 9,5-10,5. Предложенный состав позволяет получать с S . шлифматериалы с абразивной способностью на 17% выше, чем у прототипа, (Л и на 40% вьш1е, чем у базового отечественного материала, без ухудшения механической прочности. 1 табл.

Известный состав

50 50 7

Базовый состав

90

670 0,0310

3,80

0,0244

620

3,70

10,0

| Патент США № 4252544, кл | |||

| С | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-12-07—Публикация

1984-07-12—Подача