Изобретение относится к способам переработки отходов политетрафторэтилена, используемых для формирования вторичных изделий.

Целью изобретения является повышение качества вторичных полимерных изделий.

П р и м е р 1. Отходы политетрафторэтилена, фторопласта Ф-4 в виде стружки поме- щают в пиролизную камеру. Камеру вакуумируют до давления 5 .Па, после чего, не прерывая откачки, включают нагрев пиролизной камеры, при этом происходит очистка фторопласта от загрязнений. Вакуумирование пиролизной камеры прекращают при достижении температуры камеры 520 К. Пиролиз проводят при температуре 770-790 К. Мономер, получаемый в пиролизной камере, подают в предварительно вакуумированную разрядную

камеру. Когда давление мономера в разрядной камере достигает 130 Па, с помощью высокочастотного генератора возбуждают электрический разряд., (Индуктор или внешние кольцевые электроды, между которыми горит разряд, установлены таким образом, чтобы протяженность -плазменного образования составляла не менее 0,1 м). После этого напускают тетрафторэтилен до 150 Па и устанавливают скорость ввода газа в разрядную камеру такой, что давление мономера в камере на протяжении всего процесса полимеризации остается постоянным. Порошок политетрафторэтилена, получаемый в разрядном пространстве, под действием собственного веса опускается в сборник. При проведении процесса полимеризации тетрафторэтилена при давлении мономера 150 Па 70% от количества сырья, загруженного в пиролизную камеру, получают в виде

О 00

о

VI

ю со

дисперсного продукта, остальное - в виде пленки на стенках разрядной камеры. Дисперсный продукт представляет собой ком- кующийся порошок политетрафторэтилена с волокноподобными частицами размером 0,1-1 мкм.

П р и м е р 2. По методике, описанной в примере 1, получают тетрафторэтилен и подают его в разрядную камеру. При давлении 130 Па в разрядной камере возбуждают разряд, после чего повышают давление мономера и проводят полимеризацию при давлении 400 Па. При этом давлении поли - тетрафторэтилен получают в виде сыпучего порошка с частицами сложной неправильной формы размером 0,5-10 мкм в количестве 90-96% от загруженного в пиролизную камеру.

ПримерЗ. В разрядную камеру напускают аргон до давления 400 Па, возбуждают разряд. Затем из пиролизной камеры в разрядную подают тетрафторзтилен до достижения суммарного давления газов 800 Па и устанавливают скорость вывода мономера, обеспечивающую постоянство давления газа в разрядной камере без увеличения парциального давления мономера, способствуя изоляции образующихся частиц друг от друга и торможению коагуляции частиц, что приводит к увеличению газовой температуры а камере и оплавлению частиц. Получают белый порошок со сферическими частицами размером 0,1-5 мкм.

П р и м е р 4. При проведении полимеризации при давлении мономера в разрядной камере 3 700 Па получают политетрафторэтилен с частицами размером 50-100 мкм, представляющими собой агломераты из сферических частиц/

П р и м е р 5. Тетрафторэтилен, полученный в пиролизной камере по методике и при тех же значениях температуры и начального давления, что и в примерах 1-4, вводят в разрядную камеру. Полимеризацию проводят при давлении мономера 4000 Па. Был получен порошок светло-коричневого цвета, по физическим, химическим свойствам и инфракрасным спектрам отличающийся от политетрафторэтилена.

П р и м е р 6. Тетрафторэтилен из пиролизной камеры вводят в разрядную камеру. Разрядная камера изготовлена из двух частей. Верхняя часть, куда подавался пиро- лизный газ, предегавляет собой кварцевую трубку длиной 50 мм, нижняя часть - металлический цилиндр.диаметром, равным диаметру кварцевой трубкц или меньше .его, Вокруг кварцевой трубки располагается кольцевой электрод, к которому подводят высокочастотный потенциал от генератора

ВЧД-4/40, нижняя часть разрядной камеры заземлена. Такая конструкция позволяет сократить размеры зоны плазмообразова- ния и, следовательно, времени полимеризации. Политетрафторэтилен, полученный в ограниченном по размерам плазменном образовании, характеризуется пониженной молекулярной массой, о чем свидетельствует растворимость продукта (помещенный в

0 растворитель, состоящий из 2 ч. бутилового (или амилового) эфира уксусной кислоты и 1 ч. ацетона, продукт после фильтрации теряет до 30% массы).

П р и м е р 7. Установка по утилизации

5 политетрафторэтилена состоит из разрядной камеры, в которой с помощью индуктора, запитываемого от высокочастотного генератора, возбуждается электрический разряд, двух пиролизных камер, промежу0 точной емкости, давление в которой контро- лируется манометром, системы автоматического поддержания постоянного давления в разрядной камере, зап.орных вентилей.

5Наличие двух пиролизных камер позволяет вести одновременно процесс пиролиза отходов фторопласта в одной из пиролизных камер и полимеризацию мономера с получением порошка политетрафторэтиле0 на в разрядной камере. По мере выработки сырья в одной пиролизной камере, о чем свидетельствуют показания манометра, установленного на промежуточной емкости, включают нагрев второй камеры, а первую

5 тем временем отключают и наполняют сырьем, подлежащим переработке. Процесс ведется до получения необходимого количества политетрафторэтилена или до полного заполнения сборника порошка 4.

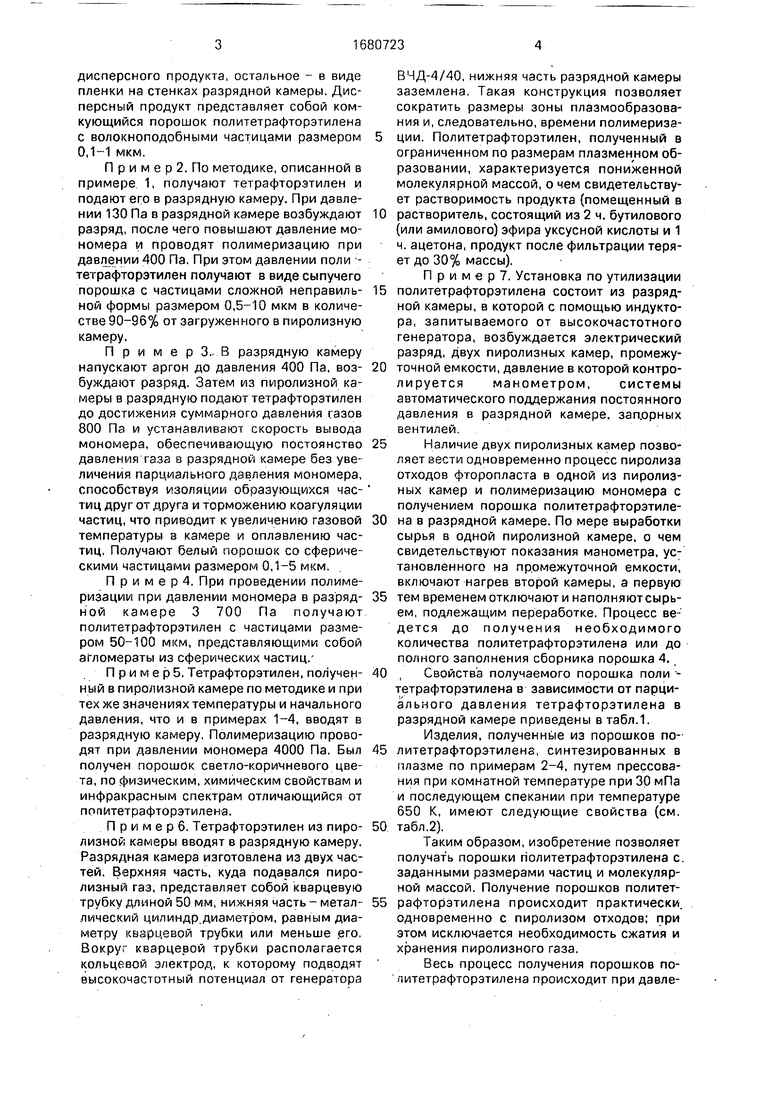

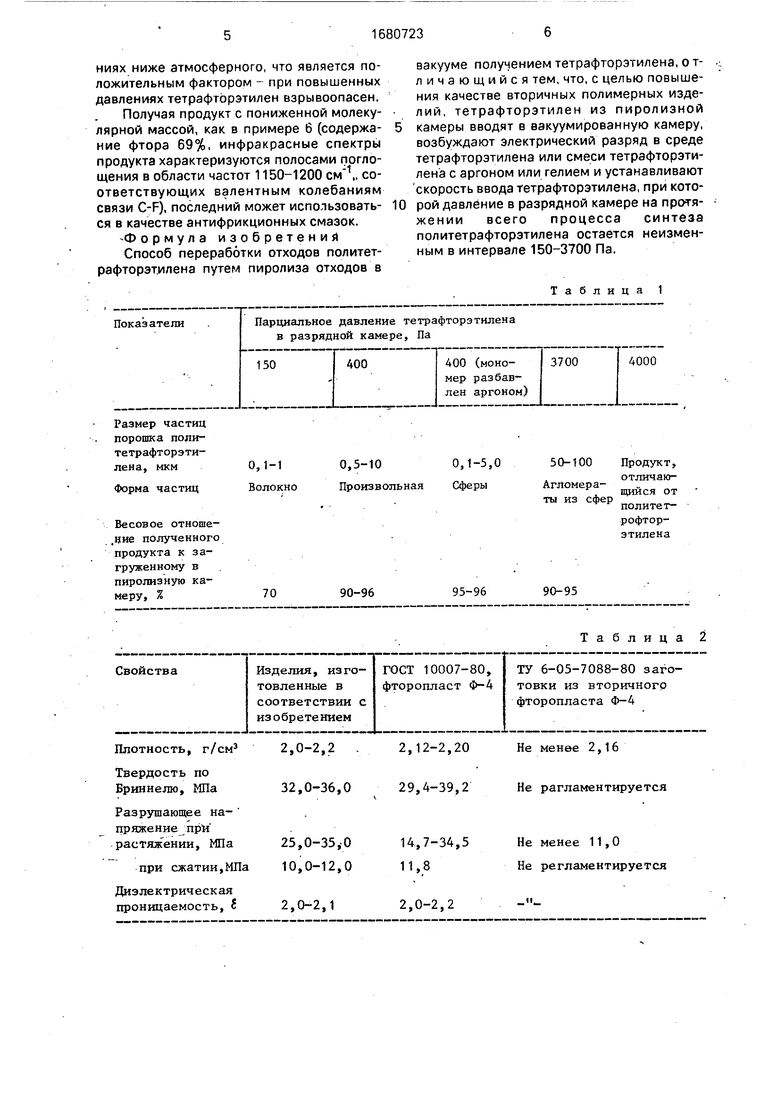

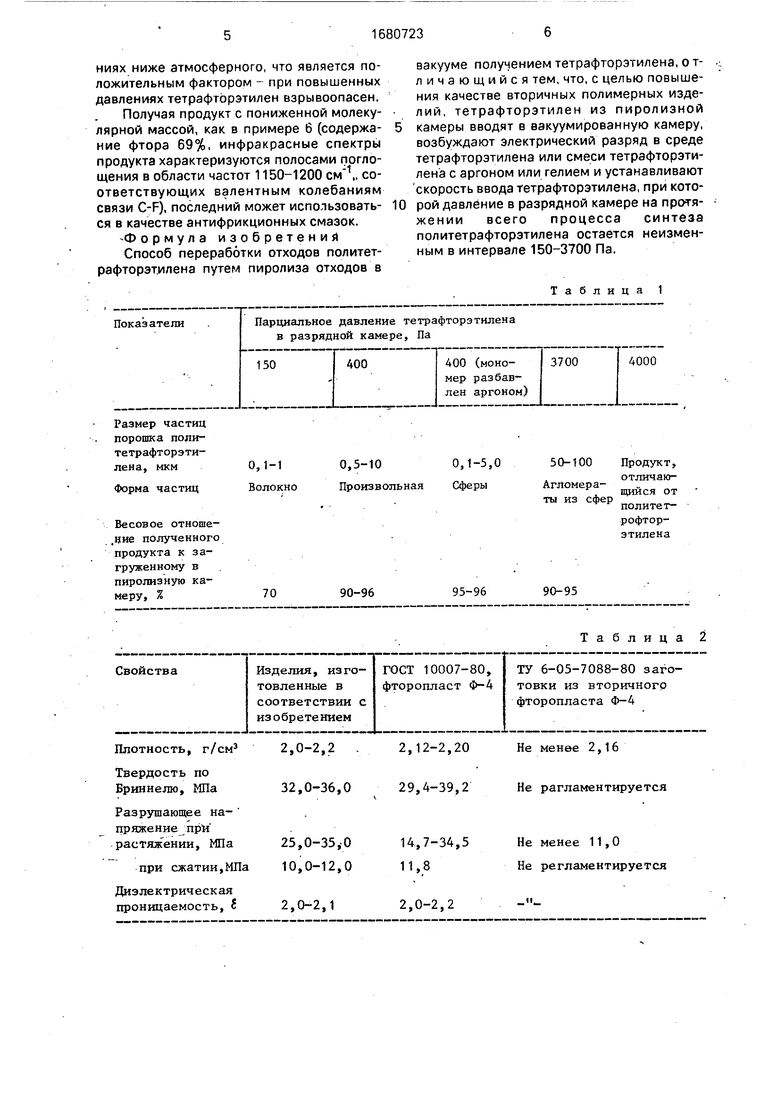

0 , Свойства получаемого порошка поли - тетрафторэтилена в зависимости от парциального давления тетрафторэтилена в разрядной камере приведены в табл.1. Изделия, полученные из порошков по5 литетрафторэтилена, синтезированных в плазме по примерам 2-4, путем прессования при комнатной температуре при 30 мПа и последующем спекании при температуре 650 К, имеют следующие свойства (см.

0 табл.2).

Таким образом, изобретение позволяет получать порошки политетрафторэтилена с. заданными размерами частиц и молекулярной массой. Получение порошков политет5 рафторэтилена происходит практически, одновременно с пиролизом отходов; при этом исключается необходимость сжатия и хранения пиролизного газа.

Весь процесс получения порошков политетрафторэтилена происходит при давлениях ниже атмосферного, что является положительным фактором - при повышенных давлениях тетрафторэтилен взрывоопасен.

Получая продукт с пониженной молекулярной массой, как в примере 6 (содержание фтора 69%, инфракрасные спектры продукта характеризуются полосами поглощения в области частот 1150-1200 ,, соответствующих валентным колебаниям связи C-F), последний может использоваться в качестве антифрикционных смазок. -Формула изобретения

Способ переработки отходов политетрафторэтилена путем пиролиза отходов в

0

вакууме получением тетрафторэтилена, о т- личающийся тем, что, с целью повышения качестве вторичных полимерных изделий, тетрафторэтилен из пиролизной камеры вводят в вакуумированную камеру, возбуждают электрический разряд в среде тетрафторэтилена или смеси тетрафторэтилена с аргоном или гелием и устанавливают скорость ввода тетрафторэтилена, при которой давление в разрядной камере на протя- жении всего процесса синтеза политетрафторэтилена остается неизменным в интервале 150-3700 Па.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРА ПИРОЛИТИЧЕСКИМ РАЗЛОЖЕНИЕМ СООТВЕТСТВУЮЩЕГО ПОЛИМЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082709C1 |

| Способ обработки изделий из пористыхМАТЕРиАлОВ | 1979 |

|

SU836407A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2008 |

|

RU2387632C2 |

| Способ регенерации вторичного политетрафторэтилена | 1970 |

|

SU524813A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2561111C1 |

| Способ получения мелкодисперсного порошка политетрафторэтилена | 1991 |

|

SU1818328A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2559891C1 |

| ЧАСТИЦА, ОБЛАДАЮЩАЯ СТРУКТУРОЙ ТИПА "ЯДРО-ОБОЛОЧКА", ДИСПЕРСИЯ И ПОРОШОК | 2018 |

|

RU2756456C1 |

| МИКРОПОРОШОК НИЗКОМОЛЕКУЛЯРНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2796303C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВТОРИЧНОГО СПЕЧЕННОГО ФТОРОПЛАСТА-4 | 2005 |

|

RU2296140C1 |

Изобретение относится к способам переработки отходов политетрафторэтилена, используемых для формирования вторичных изделий. Целью изобретения является повышение качества вторичных полимерных изделий. Цель достигается путем пиролиза политетрафторэтилена в вакууме, ввода тетрафторэтилена из пиролизной камеры в предварительно вакуумированную камеру, возбуждения в ней электрического разряда в среде тетрафторзтилена или смеси тетрафторэтилена с аргоном или гелием и установления скорости ввода тетрафторэтилена, при которой давление в разрядной камере на протяжении всего процесса синтеза порошков политетрафторэтилена остается неизменным в пределах 150-3700 Па 2 табл. (Л С

Размер частиц порошка политетрафторэтилена, мкм

Форма частиц

70

90-96

95-96

90-95

Таблица 2

| Центробежная ударная мельница | 1977 |

|

SU671839A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Классификатор | 1981 |

|

SU975121A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Паншин Ю.А., Малкевич С.Г | |||

| и Дунаевская Ц.С | |||

| Фторопласты | |||

| Л.: Химия, 1978, с.8. | |||

Авторы

Даты

1991-09-30—Публикация

1989-06-26—Подача