Изобретение относится к строительству и может быть использовано при нанесении теплогидроизоляционного покрытия на наружную поверхность трубопроводов.

Цель изобретения - повышение качества изоляции труб путем синхронизации вращения формообразующего устройства и трубы.

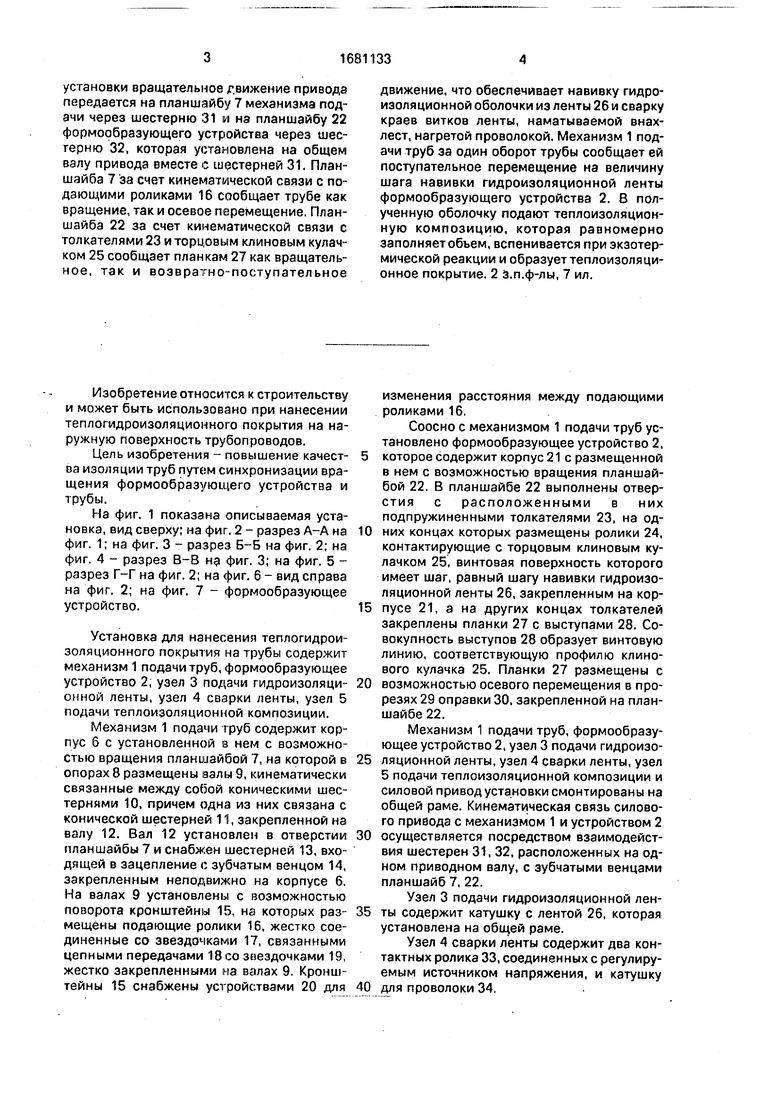

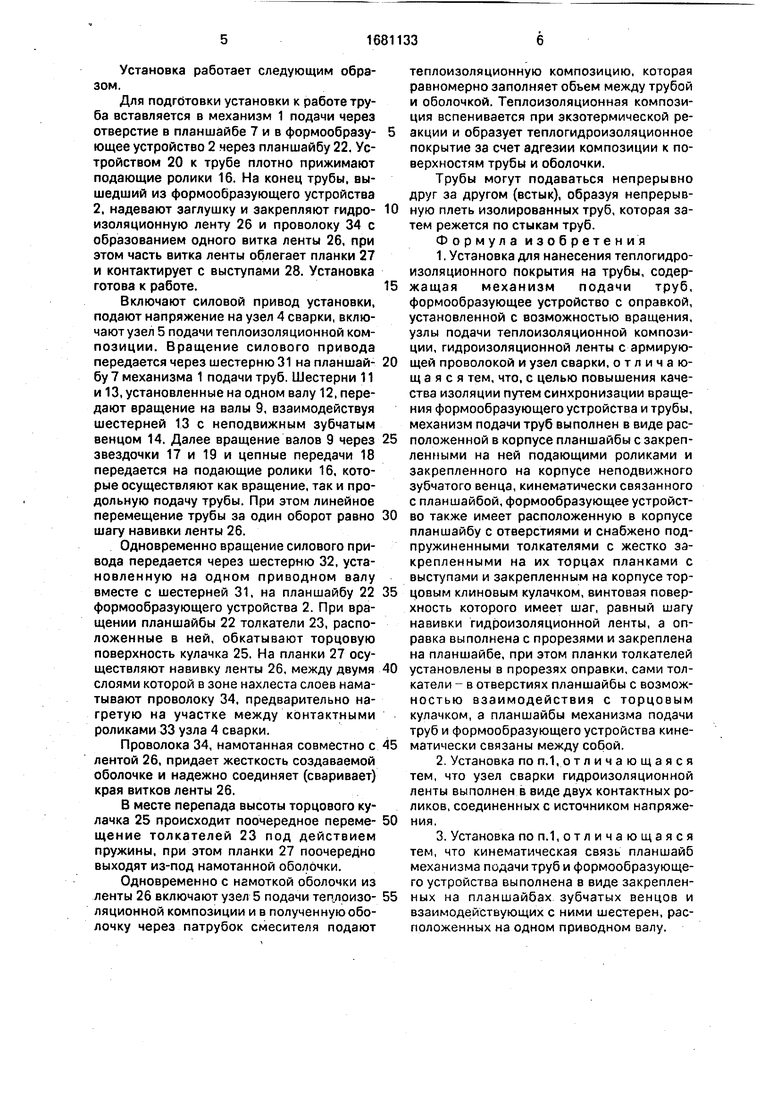

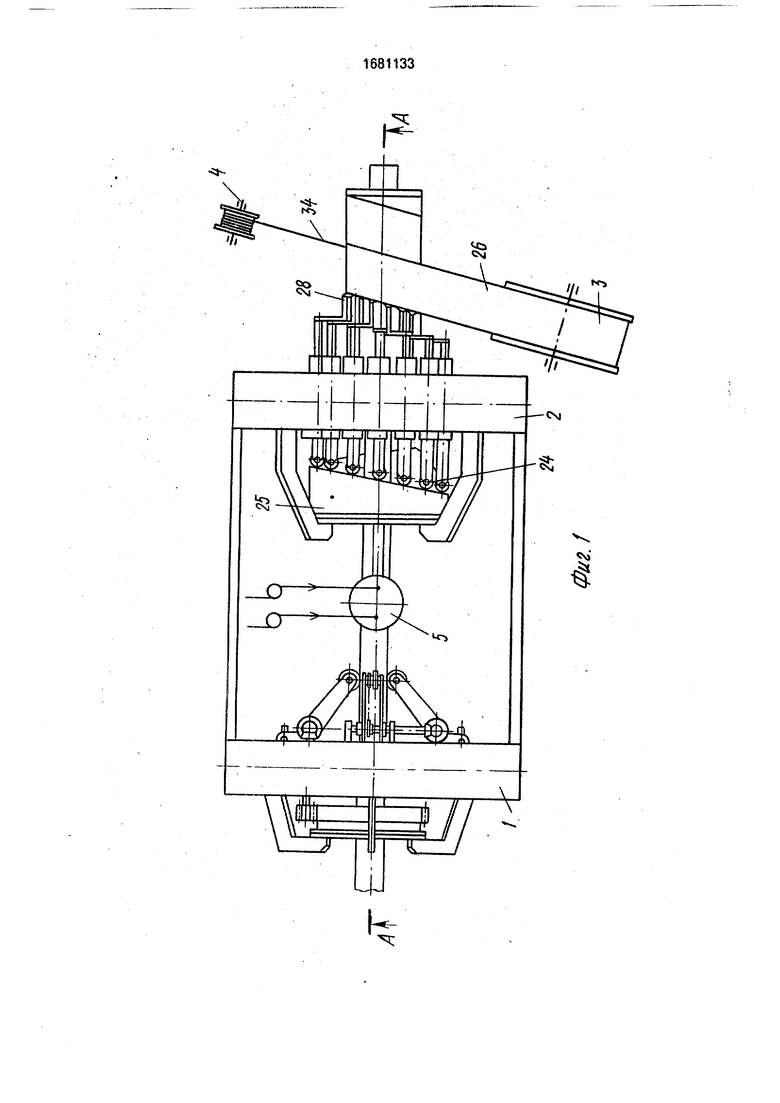

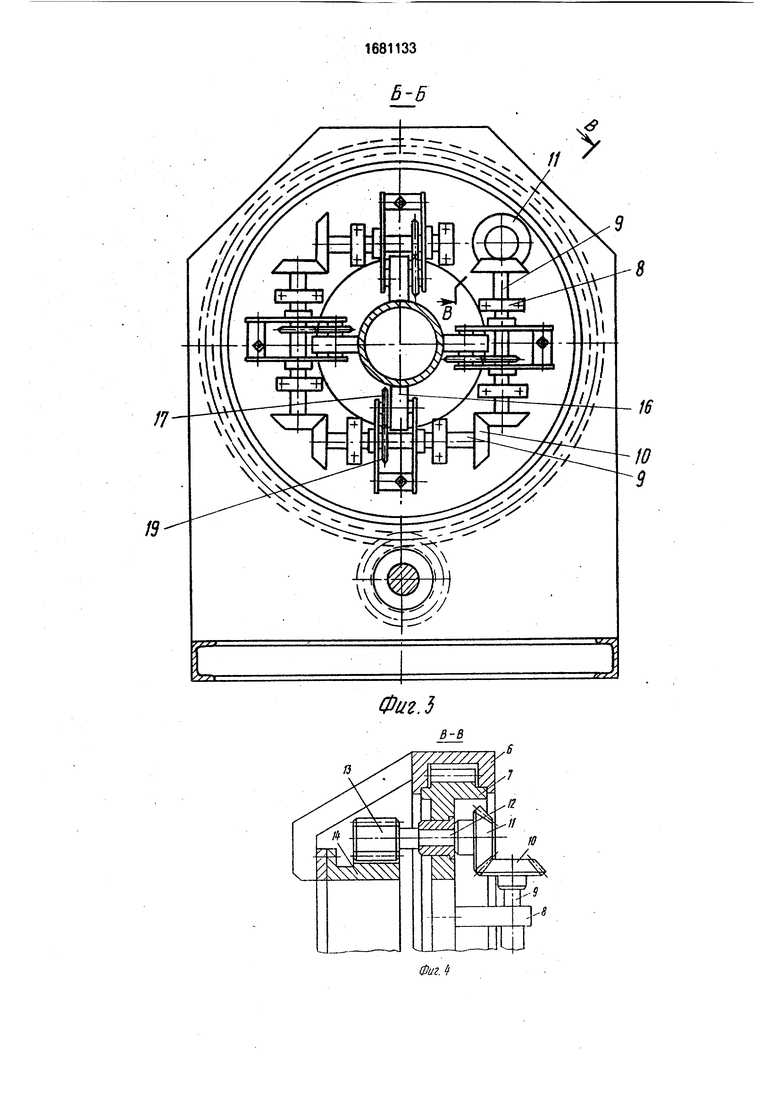

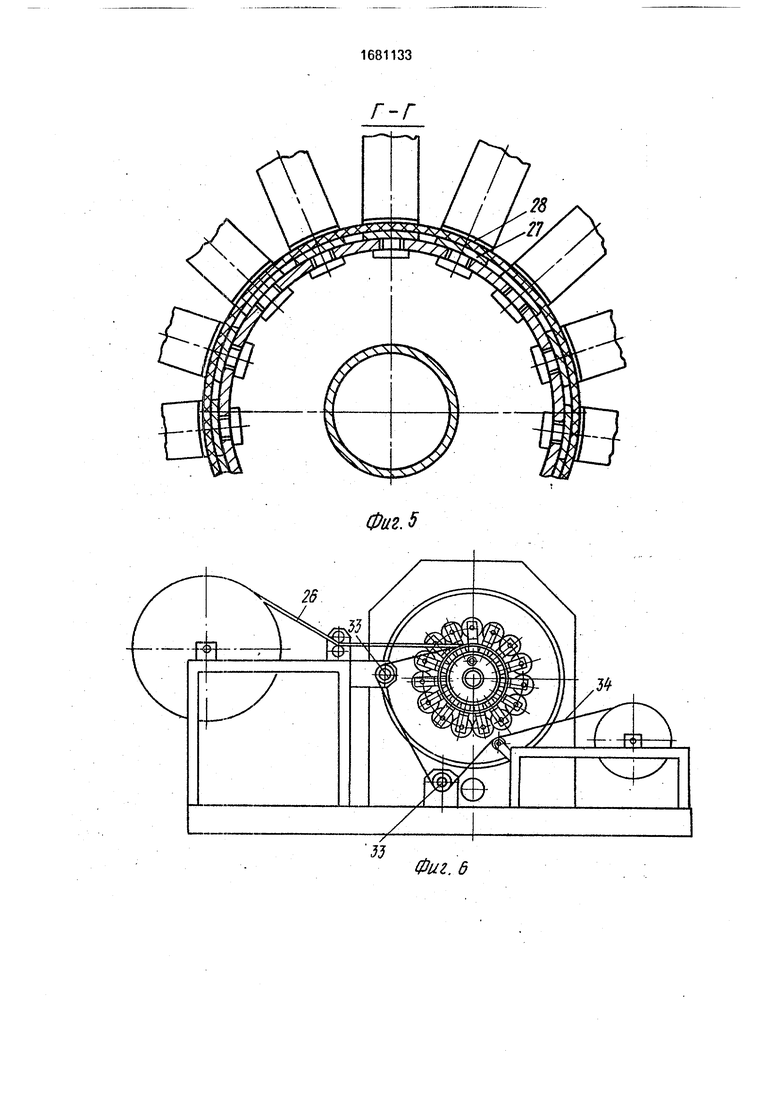

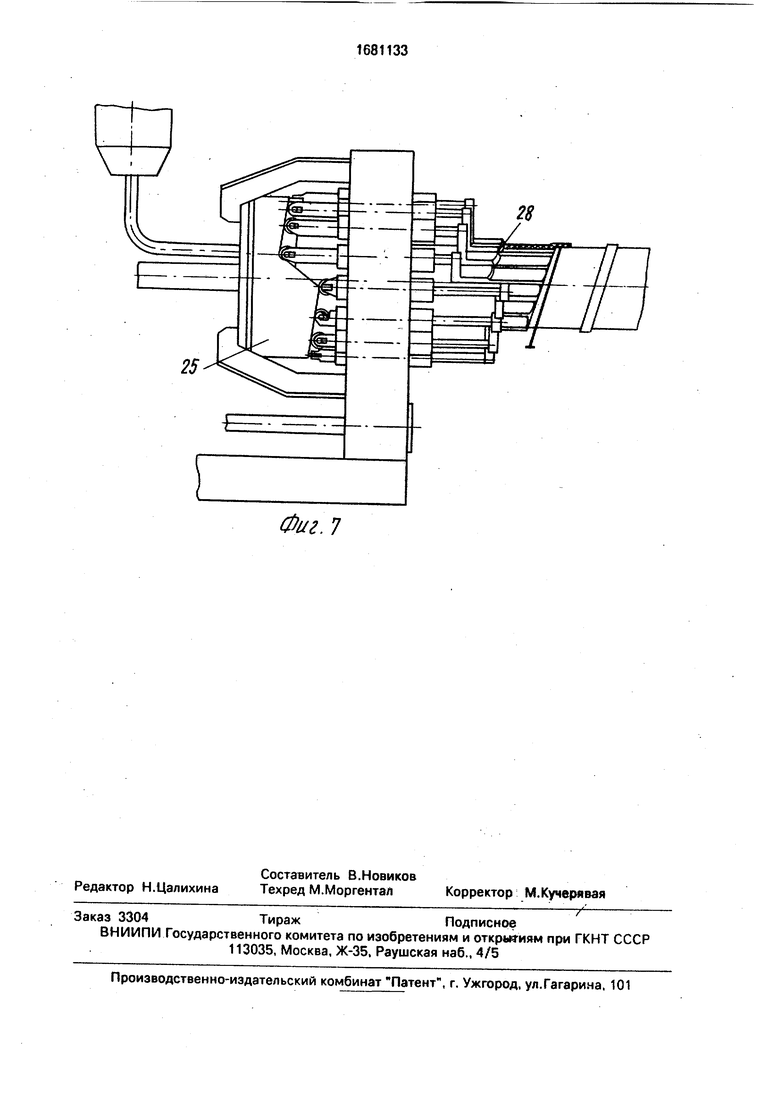

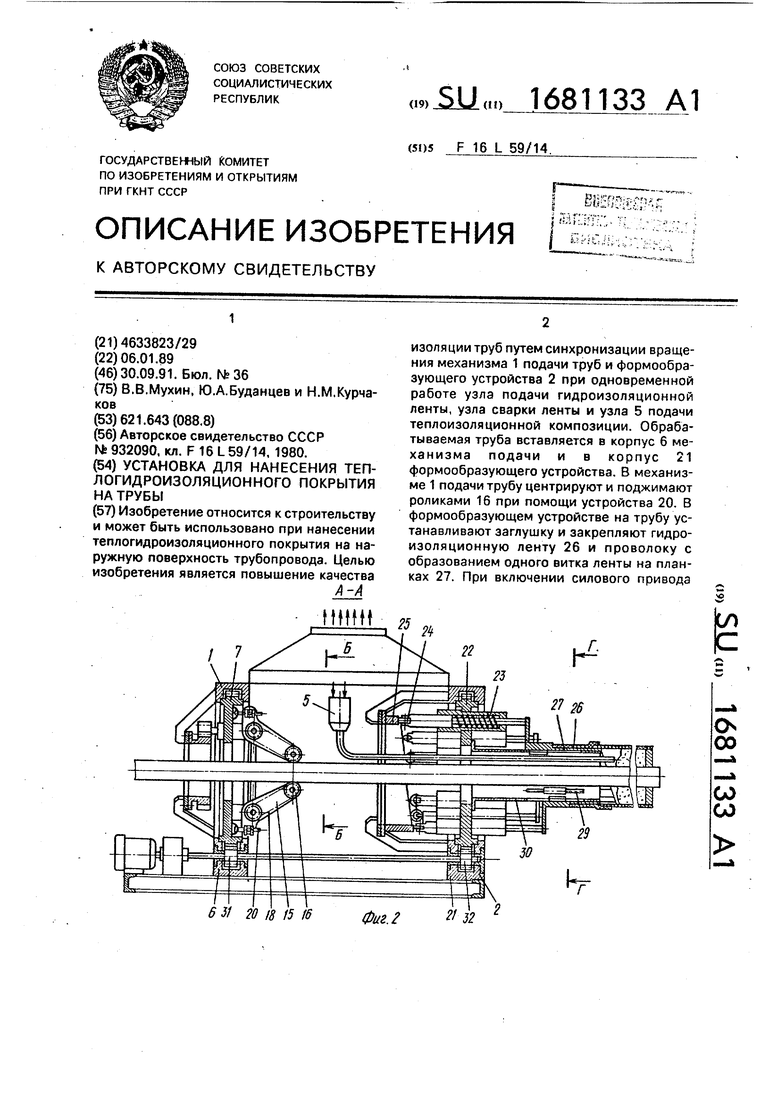

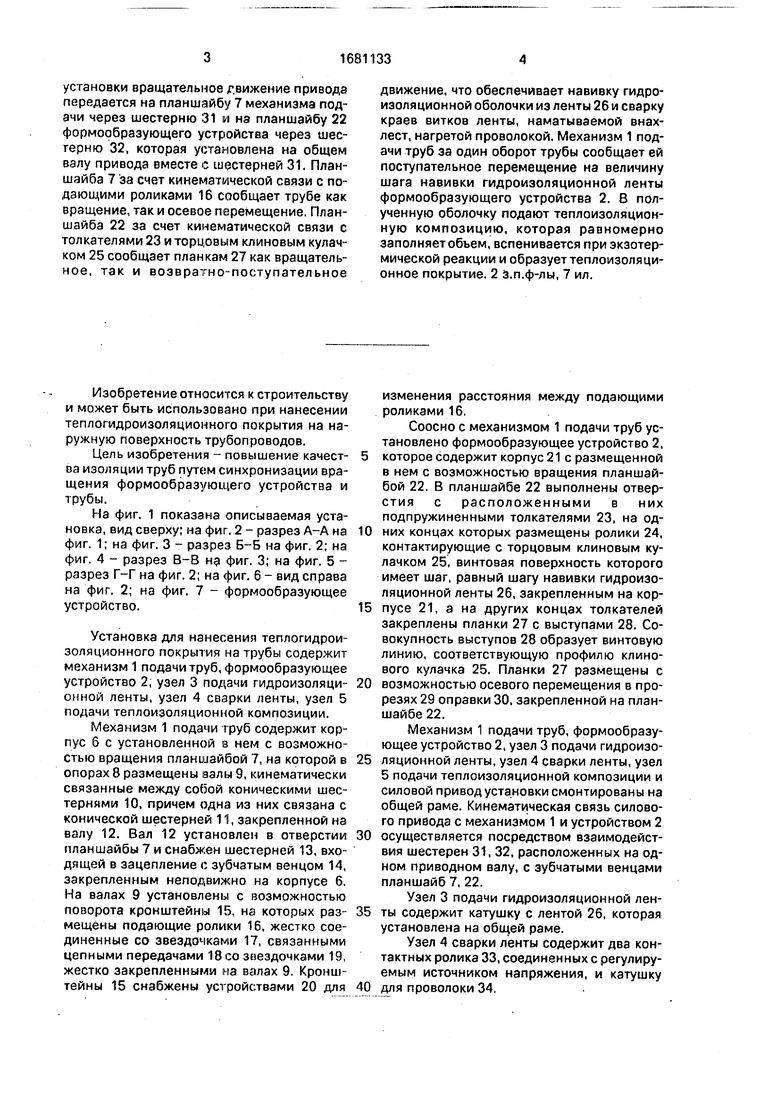

На фиг. 1 показана описываемая установка, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.-2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - вид справа на фиг. 2; на фиг. 7 - формообразующее устройство.

Установка для нанесения теплогидроизоляционного покрытия на трубы содержит механизм 1 подачи труб, формообразующее устройство 2, узел 3 подачи гидроизоляционной ленты, узел 4 сварки ленты, узел 5 подачи теплоизоляционной композиции.

Механизм 1 подачи труб содержит корпус 6 с установленной в нем с возможностью вращения планшайбой 7, на которой в опорах 8 размещены валы 9, кинематически связанные между собой коническими шестернями 10, причем одна из них связана с конической шестерней 11, закрепленной на валу 12. Вал 12 установлен в отверстии планшайбы 7 и снабжен шестерней 13, входящей в зацепление с зубчатым венцом 14, закрепленным неподвижно на корпусе 6. На валах 9 установлены с возможностью поворота кронштейны 15, на которых размещены подающие ролики 16, жестко соединенные со звездочками 17, связанными цепными передачами 18 со звездочками 19, жестко закрепленными на валах 9. Кронштейны 15 снабжены устройствами 20 для

изменения расстояния между подающими роликами 16.

Соосно с механизмом 1 подачи труб установлено формообразующее устройство 2,

которое содержит корпус 21 с размещенной в нем с возможностью вращения планшайбой 22. В планшайбе 22 выполнены отверстия с расположенными в них подпружиненными толкателями 23, на одних концах которых размещены ролики 24, контактирующие с торцовым клиновым кулачком 25, винтовая поверхность которого имеет шаг, равный шагу навивки гидроизоляционной ленты 26, закрепленным на корпусе 21, а на других концах толкателей закреплены планки 27 с выступами 28. Совокупность выступов 28 образует винтовую линию, соответствующую профилю клинового кулачка 25. Планки 27 размещены с

возможностью осевого перемещения в прорезях 29 оправки 30, закрепленной на планшайбе 22.

Механизм 1 подачи труб, формообразующее устройство 2, узел 3 подачи гидроизоляционной ленты, узел 4 сварки ленты, узел 5 подачи теплоизоляционной композиции и силовой привод установки смонтированы на общей раме. Кинематическая связь силового привода с механизмом 1 и устройством 2

осуществляется посредством взаимодействия шестерен 31, 32, расположенных на одном приводном валу, с зубчатыми венцами планшайб 7, 22.

Узел 3 подачи гидроизоляционной ленты содержит катушку с лентой 26, которая установлена на общей раме.

Узел 4 сварки ленты содержит два контактных ролика 33, соединенных с регулируемым источником напряжения, и катушку

для проволоки 34.

Установка работает следующим образом.

Для подготовки установки к работе труба вставляется в механизм 1 подачи через отверстие в планшайбе 7 и в формообразу- ющее устройство 2 через планшайбу 22. Устройством 20 к трубе плотно прижимают подающие ролики 16. На конец трубы, вышедший из формообразующего устройства 2, надевают заглушку и закрепляют гидро- изоляционную ленту 26 и проволоку 34 с образованием одного витка ленты 26, при этом часть витка ленты облегает планки 27 и контактирует с выступами 28. Установка готова к работе.

Включают силовой привод установки, подают напряжение на узел 4 сварки, включают узел 5 подачи теплоизоляционной композиции. Вращение силового привода передается через шестерню 31 на планшай- бу 7 механизма 1 подачи труб. Шестерни 11 и 13, установленные на одном валу 12, передают вращение на валы 9. взаимодействуя шестерней 13 с неподвижным зубчатым венцом 14. Далее вращение валов 9 через звездочки 17 и 19 и цепные передачи 18 передается на подающие ролики 16, которые осуществляют как вращение, так и продольную подачу трубы. При этом линейное перемещение трубы за один оборот равно шагу навивки ленты 26.

Одновременно вращение силового привода передается через шестерню 32, установленную на одном приводном валу вместе с шестерней 31, на планшайбу 22 формообразующего устройства 2. При вращении планшайбы 22 толкатели 23, расположенные в ней, обкатывают торцовую поверхность кулачка 25. На планки 27 осуществляют навивку ленты 26, между двумя слоями которой в зоне нахлеста слоев наматывают проволоку 34, предварительно нагретую на участке между контактными роликами 33 узла 4 сварки.

Проволока 34, намотанная совместно с лентой 26, придает жесткость создаваемой оболочке и надежно соединяет (сваривает) края витков ленты 26.

В месте перепада высоты торцового кулачка 25 происходит поочередное переме- щение толкателей 23 под действием пружины, при этом планки 27 поочередно выходят из-под намотанной оболочки.

Одновременно с намоткой оболочки из ленты 26 включают узел 5 подачи теплоизо- ляционной композиции и в полученную оболочку через патрубок смесителя подают

теплоизоляционную композицию, которая равномерно заполняет обьем между трубой и оболочкой. Теплоизоляционная композиция вспенивается при экзотермической реакции и образует теплогидроизоляционное покрытие за счет адгезии композиции к поверхностям трубы и оболочки.

Трубы могут подаваться непрерывно друг за другом (встык), образуя непрерывную плеть изолированных труб, которая затем режется по стыкам труб.

Формула изобретения

1.Установка для нанесения теплогидро- изоляционного покрытия на трубы, содержащая механизм подачи труб, формообразующее устройство с оправкой, установленной с возможностью вращения, узлы подачи теплоизоляционной композиции, гидроизоляционной ленты с армирующей проволокой и узел сварки, отличающаяся тем, что, с целью повышения качества изоляции путем синхронизации вращения формообразующего устройства и трубы, механизм подачи труб выполнен в виде расположенной в корпусе планшайбы с закрепленными на ней подающими роликами и закрепленного на корпусе неподвижного зубчатого венца, кинематически связанного с планшайбой, формообразующее устройство также имеет расположенную в корпусе планшайбу с отверстиями и снабжено подпружиненными толкателями с жестко закрепленными на их торцах планками с выступами и закрепленным на корпусе торцовым клиновым кулачком, винтовая поверхность которого имеет шаг, равный шагу навивки гидроизоляционной ленты, а оправка выполнена с прорезями и закреплена на планшайбе, при этом планки толкателей установлены в прорезях оправки, сами толкатели - в отверстиях планшайбы с возможностью взаимодействия с торцовым кулачком, а планшайбы механизма подачи труб и формообразующего устройства кинематически связаны между собой.

2.Установка по п.1,отличающаяся тем, что узел сварки гидроизоляционной ленты выполнен в виде двух контактных роликов, соединенных с источником напряжения.

3.Установка по п.1, отличающаяся тем, что кинематическая связь планшайб механизма подачи труб и формообразующего устройства выполнена в виде закрепленных на планшайбах зубчатых венцов и взаимодействующих с ними шестерен, расположенных на одном приводном валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тепло- и гидроизоляции труб | 1980 |

|

SU932090A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Устройство для сварки неповоротных стыков труб | 1977 |

|

SU722710A1 |

| Устройство для резки труб | 1986 |

|

SU1450935A1 |

| СТАНОК ДЛЯ НАВИВКИ СПИРАЛЬНЫХ ПРУЖИН | 1969 |

|

SU250106A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ НАВИВАЕМЫХ ПО СПИРАЛИ КОНСТРУКЦИЙ | 2006 |

|

RU2415726C2 |

| Способ теплогидроизоляции труб | 1979 |

|

SU872902A1 |

| Устройство для изготовления спиральных многослойных труб большого диаметра | 1981 |

|

SU1058664A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Устройство для наложения витковой изоляции и намотки катушек электрических машин | 1984 |

|

SU1197012A1 |

Изобретение относится к строительству и может быть использовано при нанесении теплогидроизоляционного покрытия на наружную поверхность трубопровода. Целью изобретения является повышение качества А-А изоляции труб путем синхронизации вращения механизма 1 подачи труб и формообразующего устройства 2 при одновременной работе узла подачи гидроизоляционной ленты, узла сварки ленты и узла 5 подачи теплоизоляционной композиции, Обрабатываемая труба вставляется в корпус 6 механизма подачи и в корпус 21 формообразующего устройства. В механизме 1 подачи трубу центрируют и поджимают роликами 16 при помощи устройства 20. В формообразующем устройстве на трубу устанавливают заглушку и закрепляют гидроизоляционную ленту 26 и проволоку с образованием одного витка ленты на планках 27. При включении силового привода

я

11

-у

Фиг.З

Г-Г

Фиг. 5

Фиг. 6

v

ta-

25

Фиг. 7

| Установка для тепло- и гидроизоляции труб | 1980 |

|

SU932090A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-09-30—Публикация

1989-01-06—Подача