Известные установки для непрерывного механизированного изготовления напорных труб из армоцемента методом послойной навивки на жесткий сердечник, использующим свойство этого прочного, трещиностойкого и водонепроницаемого материала формоваться гнутьем, включают бункер-питатель и форму.

В предлагаемой установке для введения смеси в форму в виде сплошной ленты в нижней суженной части ее бункера образован мундштук, поперечное сечение выходной щели которого соответствует поперечному сечению входного отверстия формы.

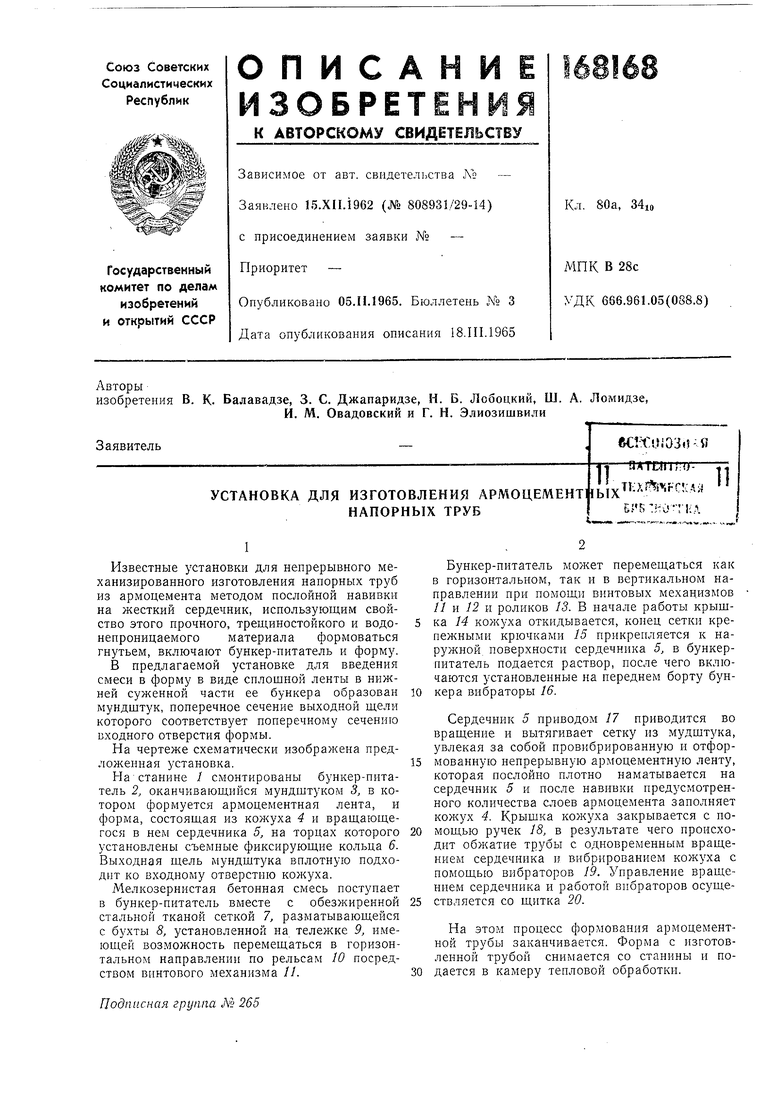

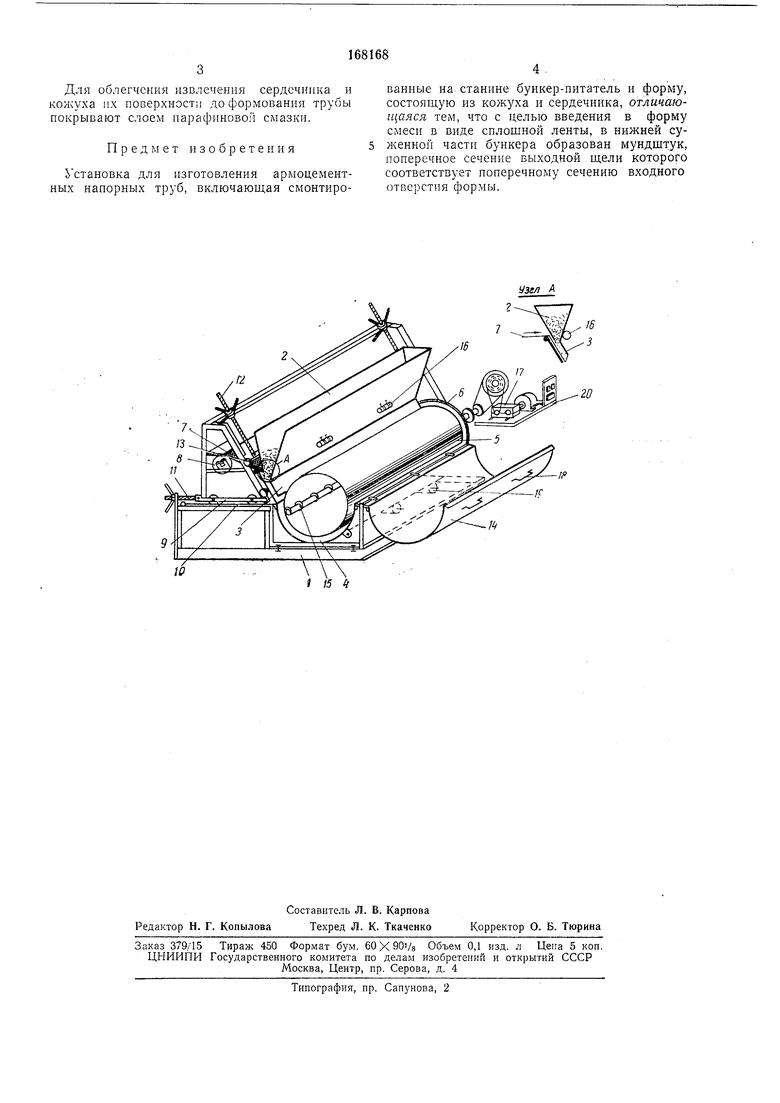

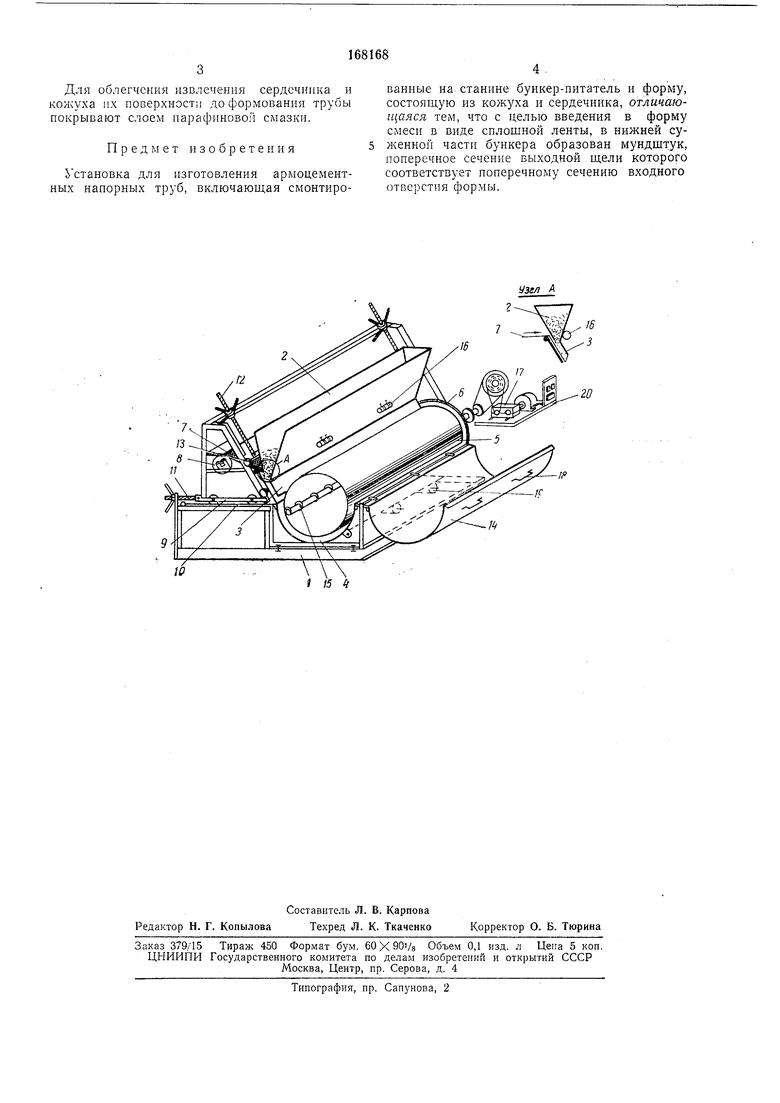

На чертеже схематически изображена предложенная установка.

На станине / смонтированы бункер-питатель 2, оканчивающийся мундштуком 5, в котором формуется армоцементная лента, и фор1ма, состоящая из кожуха 4 и вращающегося в нем сердечника 5, на торцах которого установлены съемные фиксирующие кольца 6. Выходная щель мундщтука вплотную подходит ко входному отверстию кожуха.

Мелкозернистая бетонная смесь поступает в бункер-питатель вместе с обезжиренной стальной тканой сеткой 7, разматывающейся с бухты 8, установленной на тележке 9, имеющей возможность перемещаться в горизонтальном направлении по рельсам 10 посредством винтового механизма //.

Бункер-питатель может перемещаться как в горизонтальном, так и в вертикальном направлении при помощи винтовых мехацизмов // и 12 и роликов 13. В начале работы крыщка 14 кожуха откидывается, конец сетки крепежными крючками 15 прикрепляется к наружной поверхности сердечника 5, в бункериитатель подается раствор, после чего включаются установленные на переднем борту бункера вибраторы 16.

Сердечник 5 приводом 17 приводится во вращение и вытягивает сетку из мудщтука, увлекая за собой провибрированную и отформованную непрерывную армоцементную ленту, которая послойно плотно наматывается на сердечник 5 и после навивки предусмотренного количества слоев армоцемента заполняет кожух 4. Крышка кожуха закрывается с помощью ручек 18, в результате чего происходит обжатие трубы с одновременным вращением сердечника и вибрированием кожуха с помощью вибраторов 19. Управление вращением сердечника и работой вибраторов осуществляется со щитка 20.

На этом процесс формования армоцементной трубы заканчивается. Форма с изготовленной трубой снимается со станины и подается в камеру тепловой обработки.

Для облегчения извлечения еердечника и кожуха их поверхности до формования трубы покрывают слоем парафиновой смазки.

Предмет изобретения

Установка для изготовления армоцементных напорных труб, включающая смонтированные на станине бункер-питатель и форму, состоящую из кожуха и сердечника, отличающаяся тем, что с целью введения в форму смеси в виде сплошной ленты, в нижней суженной части бункера образован мундштук, поперечное сечение выходной щели которого соответствует поперечному сечению входного отверстия формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ АРМОЦЕМЕНТНЫХ ТРУБ | 1972 |

|

SU358177A1 |

| Устройство для формования армоцементных плит | 1960 |

|

SU146220A1 |

| Устройство для формования армоцементных плит | 1982 |

|

SU1080982A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ТРУБ ИЗ БЕТОННОЙ И ПОДОБНОЙ СМЕСИ | 1971 |

|

SU317519A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОГО ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2064624C1 |

| Шнековый пресс | 1990 |

|

SU1750960A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ОБЪЕМНЫХ ЭЛЕМЕНТОВ | 1972 |

|

SU331900A1 |

| Установка для изготовления армоцементных изделий | 1961 |

|

SU142925A1 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ ИЗ ПРЕССОВАННОГО ДИСПЕРСНО-АРМИРОВАННОГО БЕТОНА И ФОРМУЮЩАЯ ГОЛОВКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072467C1 |

| МАШИНА ДЛЯ МУЛЬЧИРОВАНИЯ И ЗАДЕЛКИ СЕМЯН | 1970 |

|

SU286859A1 |

13

IP

1

Авторы

Даты

1965-01-01—Публикация