камера имеет подвесной путь 5. Вдоль камеры 1 в ее верхней части на боковых стенках установлены паровые калориферы 6, размещенные в полости между обтекателями 7 и кожухами 8. Между ложным потолком 9 и крышей камеры смонтирована система подачи и отвода газовой смеси, содержащая вентиляторы и распределительную коробку 11, соединенную с клапанами 12-14 для подачи в камеру дыма, свежего воздуха и выброса отработанной смеси соответственно, а также с воздуховодами 15. К нижнему срезу кожухов 8 вдоль боковых стенок камеры прикреплены направляющие щиты 16, образующие с ними сужающиеся книзу каналы 17. Направляющие щиты 16 имеют отверстия 18 с отбортовками. расположенными внутрь сужающихся каналов, при этом отверстия размещены на поверхности щитов параллельными рядами с образованием по периметру рядов контура в форме ромба. По длине камеры в каналах 17 на осях 21 шарнирно закреплены поворотные пластины 22 для регулирования направления движения потоков газовой смеси, нижняя часть которых фиксируется в дугообразных пазах щитов 16. В нижней части каналов 17 по длине камеры укреплены поворотные шторки 24 для регулирования величины выпускных отверстий. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки колбасных изделий | 1981 |

|

SU952195A1 |

| СУШИЛЬНАЯ КОНВЕКТИВНАЯ УСТАНОВКА КАМЕРНОГО ТИПА ДЛЯ СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ МЯСНЫХ И РЫБНЫХ ИЗДЕЛИЙ С МОДЕРНИЗИРОВАННОЙ СИСТЕМОЙ РАСПРЕДЕЛЕНИЯ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2010 |

|

RU2454869C1 |

| Устройство для термической обработки колбасных изделий | 1972 |

|

SU441910A1 |

| Устройство для термической обработки колбасных изделий | 1985 |

|

SU1423088A1 |

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2142709C1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛБАСНЫХИЗДЕЛИЙ | 1969 |

|

SU239021A1 |

| УНИВЕРСАЛЬНАЯ ТЕРМОДЫМОВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2005 |

|

RU2293468C1 |

| Устройство для копчения пищевых продуктов | 1980 |

|

SU944525A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ ПОТОКА В ОТКРЫТОМ КАНАЛЕ | 2016 |

|

RU2615337C1 |

| Термокамера для термической обработки колбасных изделий | 1981 |

|

SU981967A1 |

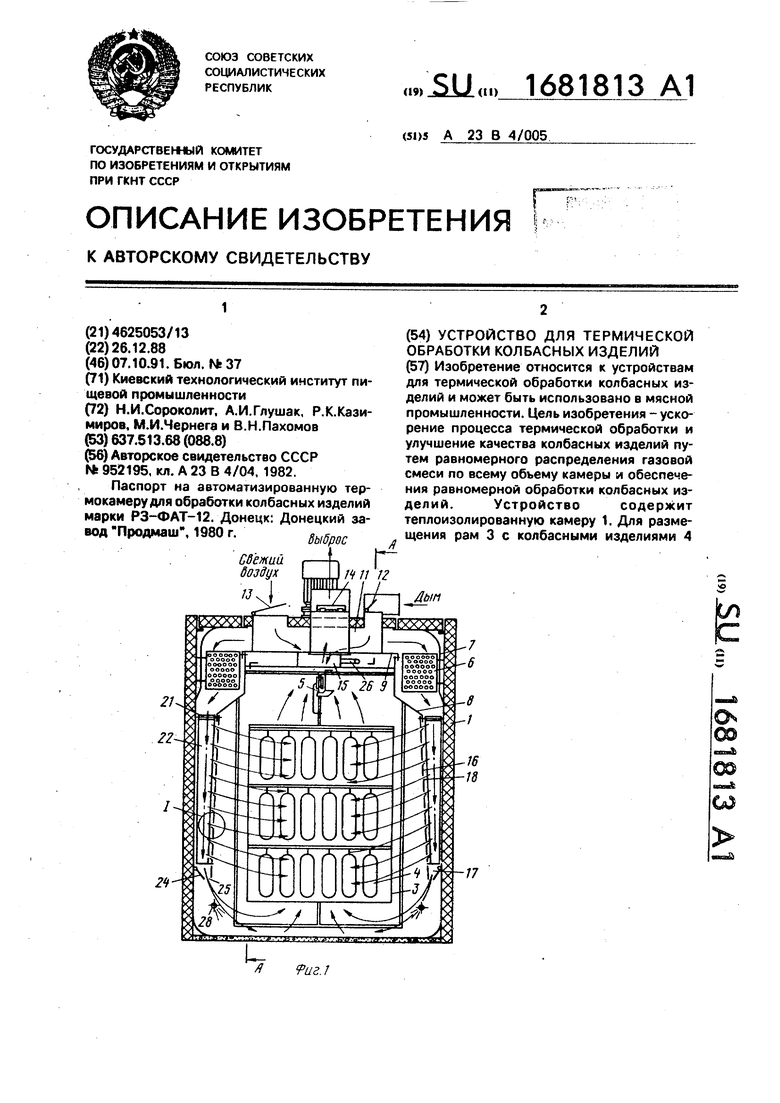

Изобретение относится к устройствам для термической обработки колбасных изделий и может быть использовано в мясной промышленности. Цель изобретения - ускорение процесса термической обработки и улучшение качества колбасных изделий путем равномерного распределения газовой смеси по всему объему камеры и обеспечения равномерной обработки колбасных изделий.Устройствосодержит теплоизолированную камеру 1. Для размещения рам 3 с колбасными изделиями 4

Изобретение относится к устройствам для термической обработки колбасных изделий и может быть использовано в мясной промышленности.

Целью изобретения является ускорение процесса термической обработки и улучшение качества колбасных изделий путем равномерного распределения газовой смеси по всему объему камеры и обеспечения равномерной обработки колбасных изделий.

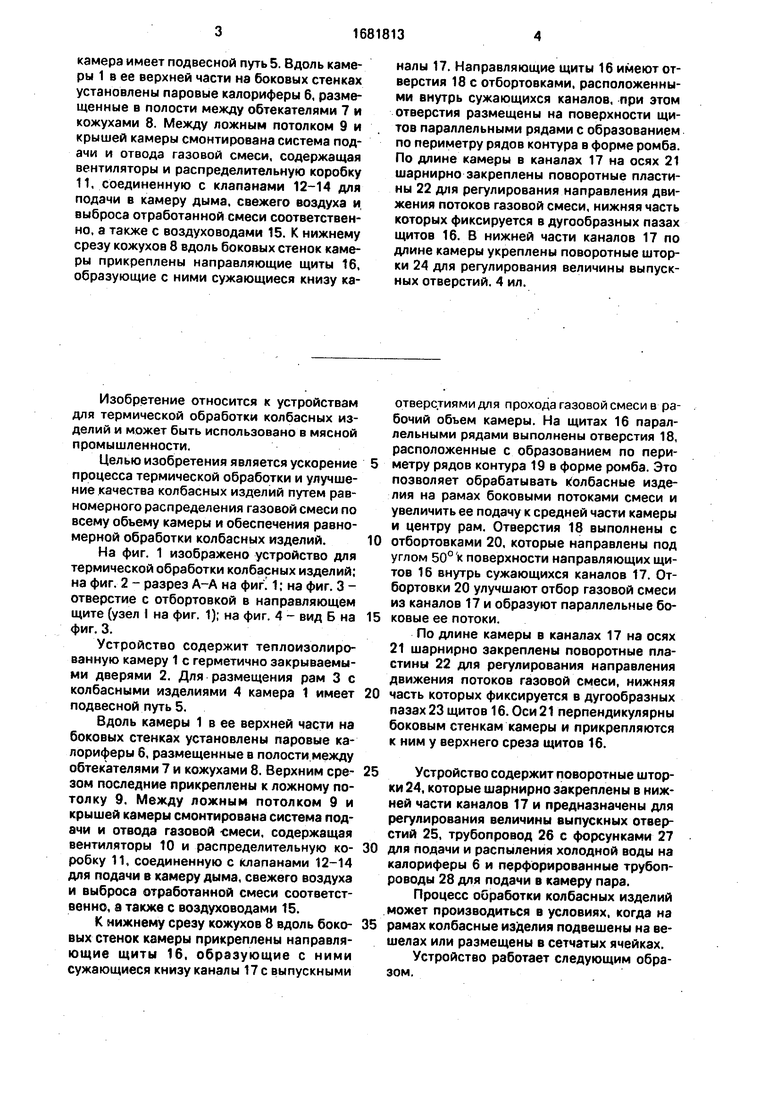

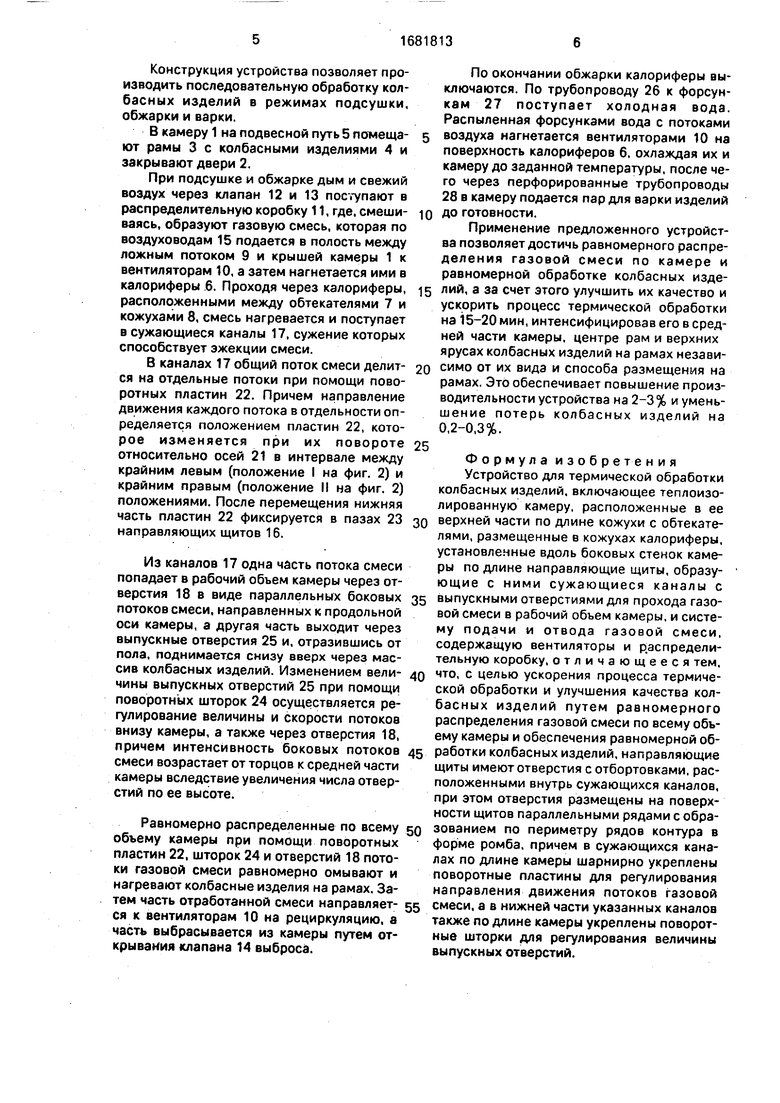

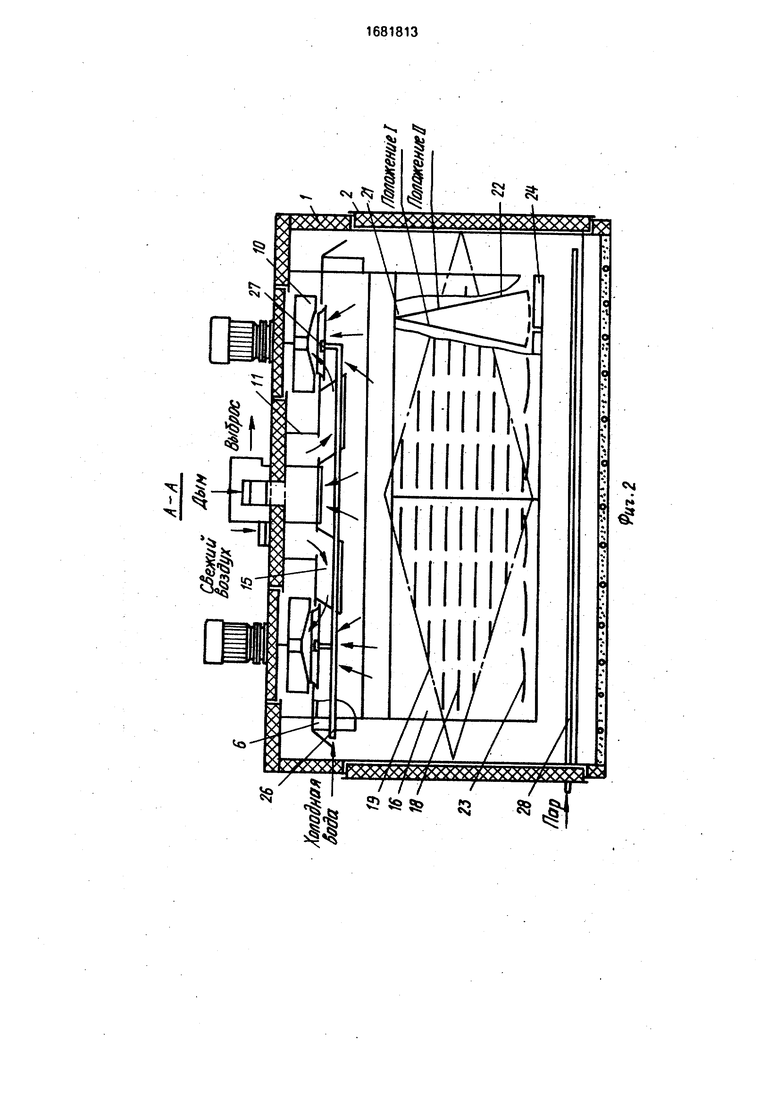

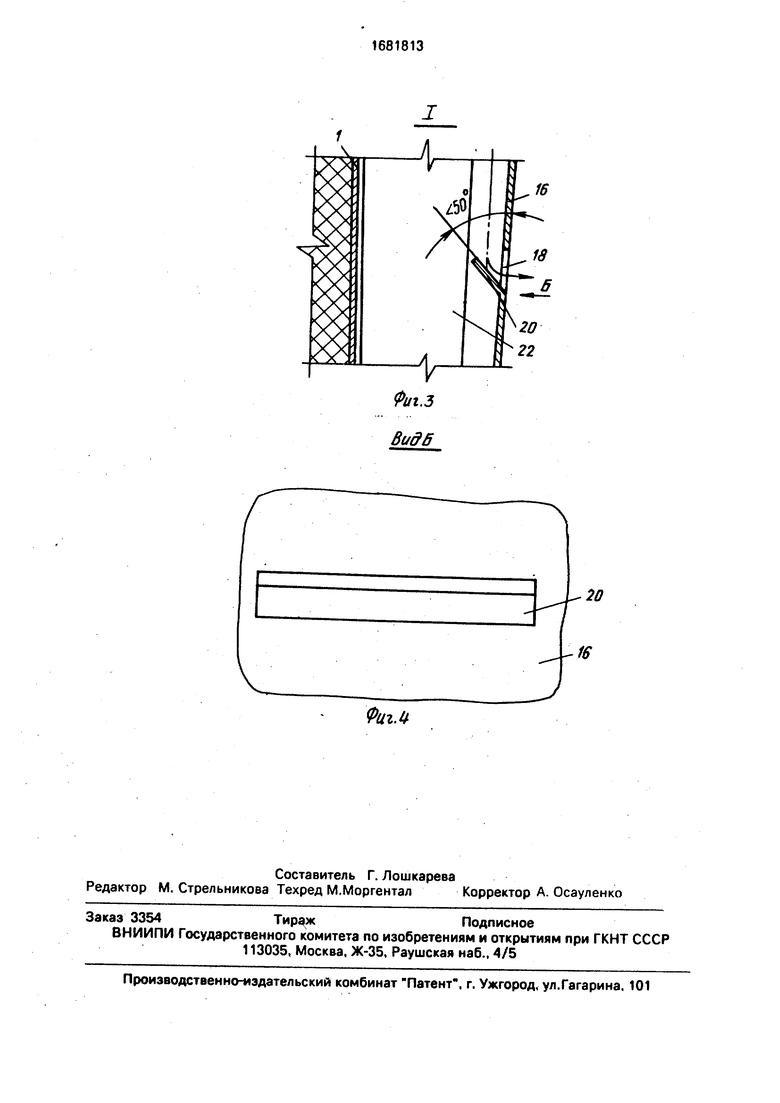

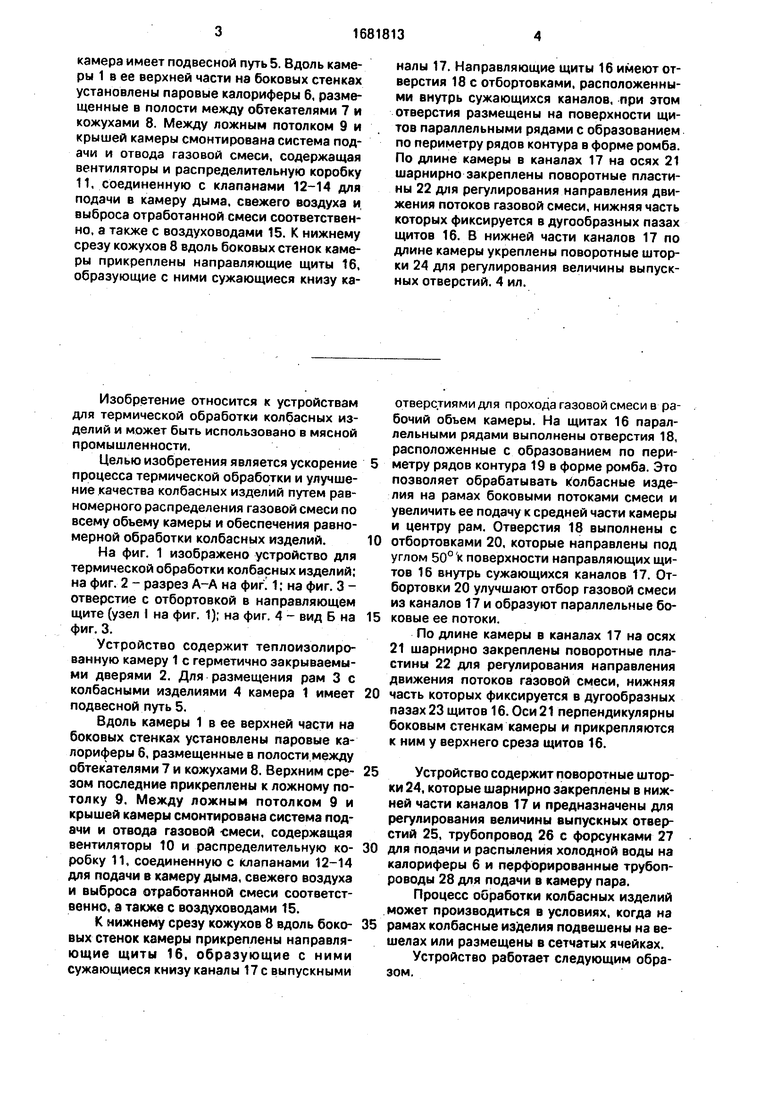

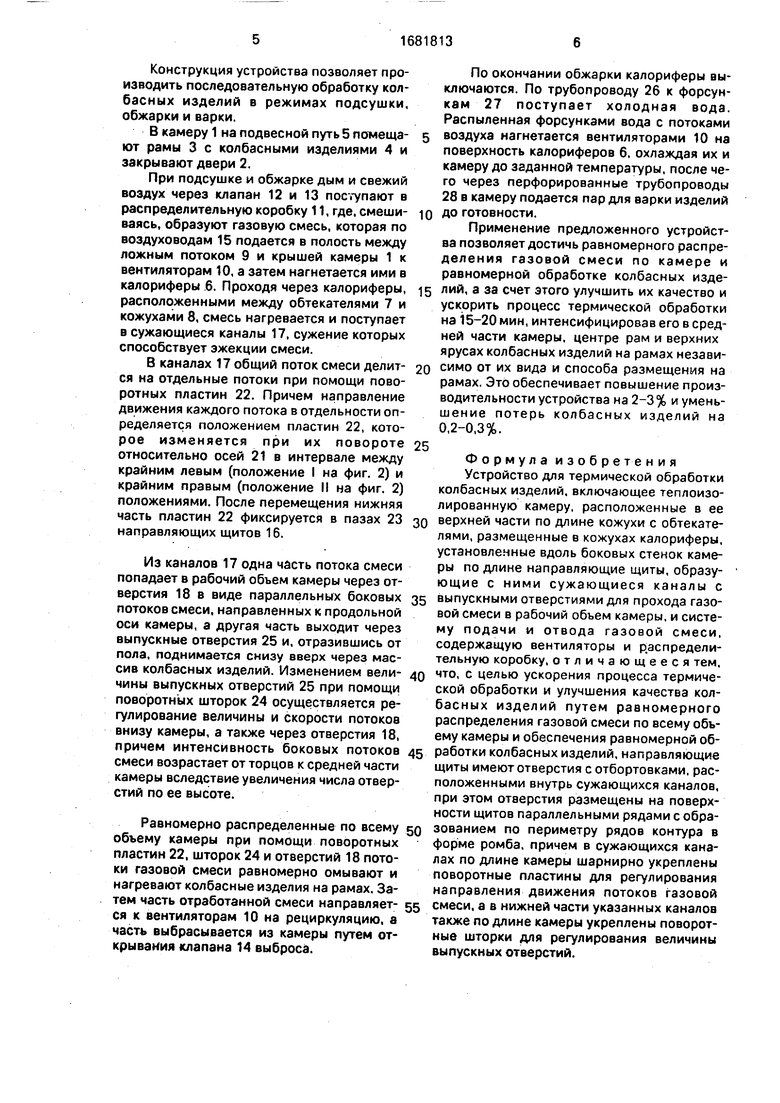

На фиг. 1 изображено устройство для термической обработки колбасных изделий; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - отверстие с отбортовкой в направляющем щите (узел 1 на фиг. 1); на фиг. 4 - вид Б на фиг. 3.

Устройство содержит теплоизолированную камеру 1 с герметично закрываемыми дверями 2. Для размещения рам 3 с колбасными изделиями 4 камера 1 имеет подвесной путь 5.

Вдоль камеры 1 в ее верхней части на боковых стенках установлены паровые калориферы 6, размещенные в полости между обтекателями 7 и кожухами 8. Верхним срезом последние прикреплены к ложному потолку 9. Между ложным потолком 9 и крышей камеры смонтирована система подачи и отвода газовой смеси, содержащая вентиляторы 10 и распределительную коробку 11, соединенную с клапанами 12-14 для подачи в камеру дыма, свежего воздуха и выброса отработанной смеси соответственно, а также с воздуховодами 15.

К нижнему срезу кожухов 8 вдоль боковых стенок камеры прикреплены направляющие щиты 16, образующие с ними сужающиеся книзу каналы 17с выпускными

отверстия ми для прохода газовой смеси в рабочий объем камеры. На щитах 16 параллельными рядами выполнены отверстия 18, расположенные с образованием по периметру рядов контура 19 в форме ромба. Это позволяет обрабатывать колбасные изделия на рамах боковыми потоками смеси и увеличить ее подачу к средней части камеры и центру рам. Отверстия 18 выполнены с

отбортовками 20, которые направлены под углом 50° к поверхности направляющих щитов 16 внутрь сужающихся каналов 17. От- бортовки 20 улучшают отбор газовой смеси из каналов 17 и образуют параллельные боковые ее потоки.

По длине камеры в каналах 17 на осях 21 шарнирно закреплены поворотные пластины 22 для регулирования направления движения потоков газовой смеси, нижняя

часть которых фиксируется в дугообразных пазах 23 щитов 16. Оси 21 перпендикулярны боковым стенкам камеры и прикрепляются к ним у верхнего среза щитов 16.

Устройство содержит поворотные шторки 24, которые шарнирно закреплены в нижней части каналов 17 и предназначены для регулирования величины выпускных отверстий 25, трубопровод 26 с форсунками 27

для подачи и распыления холодной воды на калориферы 6 и перфорированные трубопроводы 28 для подачи в камеру пара.

Процесс обработки колбасных изделий может производиться в условиях, когда на

рамах колбасные изделия подвешены на ве- шелах или размещены в сетчатых ячейках.

Устройство работает следующим образом.

Конструкция устройства позволяет производить последовательную обработку колбасных изделий в режимах подсушки, обжарки и варки.

В камеру 1 на подвесной путь 5 помеща- ют рамы 3 с колбасными изделиями 4 и закрывают двери 2.

При подсушке и обжарке дым и свежий воздух через клапан 12 и 13 поступают в распределительную коробку 11, где. смеши- ваясь, образуют газовую смесь, которая по воздуховодам 15 подается в полость между ложным потоком 9 и крышей камеры 1 к вентиляторам 10, а затем нагнетается ими в калориферы 6. Проходя через калориферы, расположенными между обтекателями 7 и кожухами 8, смесь нагревается и поступает в сужающиеся каналы 17, сужение которых способствует эжекции смеси.

В каналах 17 общий поток смеси делит- ся на отдельные потоки при помощи поворотных пластин 22. Причем направление движения каждого потока в отдельности определяется положением пластин 22, которое изменяется при их повороте относительно осей 21 в интервале между крайним левым (положение I на фиг. 2) и крайним правым (положение II на фиг. 2) положениями. После перемещения нижняя часть пластин 22 фиксируется в пазах 23 направляющих щитов 16.

Из каналов 17 одна часть потока смеси попадает в рабочий объем камеры через отверстия 18 в виде параллельных боковых потоков смеси, направленных к продольной оси камеры, а другая часть выходит через выпускные отверстия 25 и, отразившись от пола, поднимается снизу вверх через массив колбасных изделий. Изменением вели- чины выпускных отверстий 25 при помощи поворотных шторок 24 осуществляется регулирование величины и скорости потоков внизу камеры, а также через отверстия 18, причем интенсивность боковых потоков смеси возрастает от торцов к средней части камеры вследствие увеличения числа отверстий по ее высоте.

Равномерно распределенные по всему объему камеры при помощи поворотных пластин 22, шторок 24 и отверстий 18 потоки газовой смеси равномерно омывают и нагревают колбасные изделия на рамах. Затем часть отработанной смеси направляет- ся к вентиляторам 10 на рециркуляцию, а часть выбрасывается из камеры путем открывания клапана 14 выброса.

По окончании обжарки калориферы выключаются. По трубопроводу 26 к форсункам 27 поступает холодная вода. Распыленная форсунками вода с потоками воздуха нагнетается вентиляторами 10 на поверхность калориферов 6, охлаждая их и камеру до заданной температуры, после чего через перфорированные трубопроводы 28 в камеру подается пар для варки изделий до готовности.

Применение предложенного устройства позволяет достичь равномерного распределения газовой смеси по камере и равномерной обработке колбасных изделий, а за счет этого улучшить их качество и ускорить процесс термической обработки на 15-20 мин, интенсифицировав его в средней части камеры, центре рам и верхних ярусах колбасных изделий на рамах независимо от их вида и способа размещения на рамах. Это обеспечивает повышение производительности устройства на 2-3% и уменьшение потерь колбасных изделий на 0,2-0,3%.

Формула изобретения Устройство для термической обработки колбасных изделий, включающее теплоизолированную камеру, расположенные в ее верхней части по длине кожухи с обтекателями, размещенные в кожухах калориферы, установленные вдоль боковых стенок камеры по длине направляющие щиты, образующие с ними сужающиеся каналы с выпускными отверстиями для прохода газовой смеси в рабочий объем камеры, и систему подачи и отвода газовой смеси, содержащую вентиляторы и распределительную коробку, отличающееся тем. что, с целью ускорения процесса термической обработки и улучшения качества колбасных изделий путем равномерного распределения газовой смеси по всему объему камеры и обеспечения равномерной обработки колбасных изделий, направляющие щиты имеют отверстия с отбортовками, расположенными внутрь сужающихся каналов, при этом отверстия размещены на поверхности щитов параллельными рядами с образованием по периметру рядов контура в форме ромба, причем в сужающихся каналах по длине камеры шарнирно укреплены поворотные пластины для регулирования направления движения потоков газовой смеси, а в нижней части указанных каналов также по длине камеры укреплены поворотные шторки для регулирования величины выпускных отверстий.

С

X

16

Фиг. t

| Устройство для термической обработки колбасных изделий | 1981 |

|

SU952195A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Донецк: Донецкий завод Продмаш, 1980 г.8ы5рдс Свежий боздух v F Фиг1 | |||

Авторы

Даты

1991-10-07—Публикация

1988-12-26—Подача