(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Способ сборки деталей типа вал - втулка | 1989 |

|

SU1664494A1 |

| Способ сборки соединений типа вал-втулка | 1990 |

|

SU1761426A1 |

| Способ соединения деталей вал-втулка | 1986 |

|

SU1344566A1 |

| Способ шлифования периферией круга с продольной подачей за несколько ходов и наложением ультразвуковых колебаний на заготовку | 2017 |

|

RU2660535C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

Изобретение относится к машиностроению, в частности к сборке деталей кривошипно-шатунных механизмов, подшипников скольжения. Цель изобретения -- увеличение срока службы соединения и повышение производительное ги сборки Установку вала (В) 1 во втулку 3 осуществляют, вращая В 1 и одновремненно воздействуя на него продольными ультразвуковыми колебаниями, которые снимают после образе вания на поверхности В 1 равновесной шероховатости. После этого воздействуют поперечными ультразвуковым колебаниями на втулку 3, не переставая вращать В 1, колебания снимают после образования на сопрягаемой поверхности втулки равновесной шероховатости. Контроль качества соединения осуществляют в течение всей сборки. 2 ил.

Изобретение относится к области машиностроения, механосборочному производству, а именно сборке деталей кривошипно-шатунных механизмов, подшипников скольжения.

Цель изобретения - увеличение срока службы соединения и повышение производительности сборки.

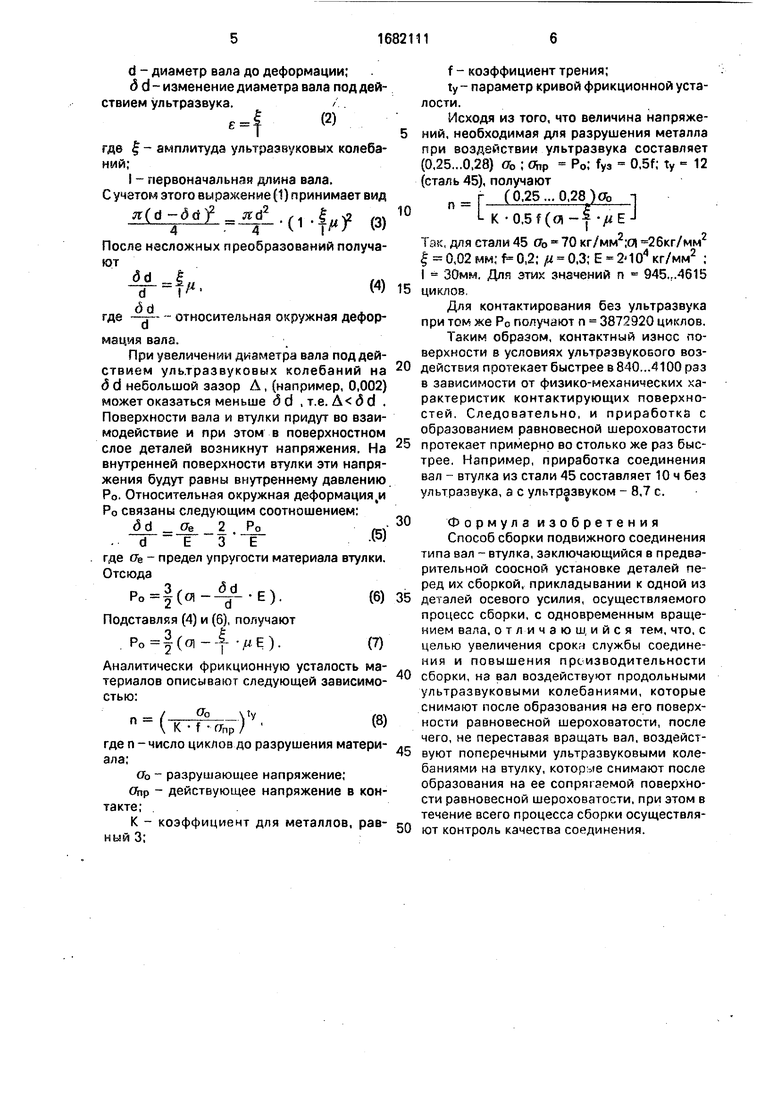

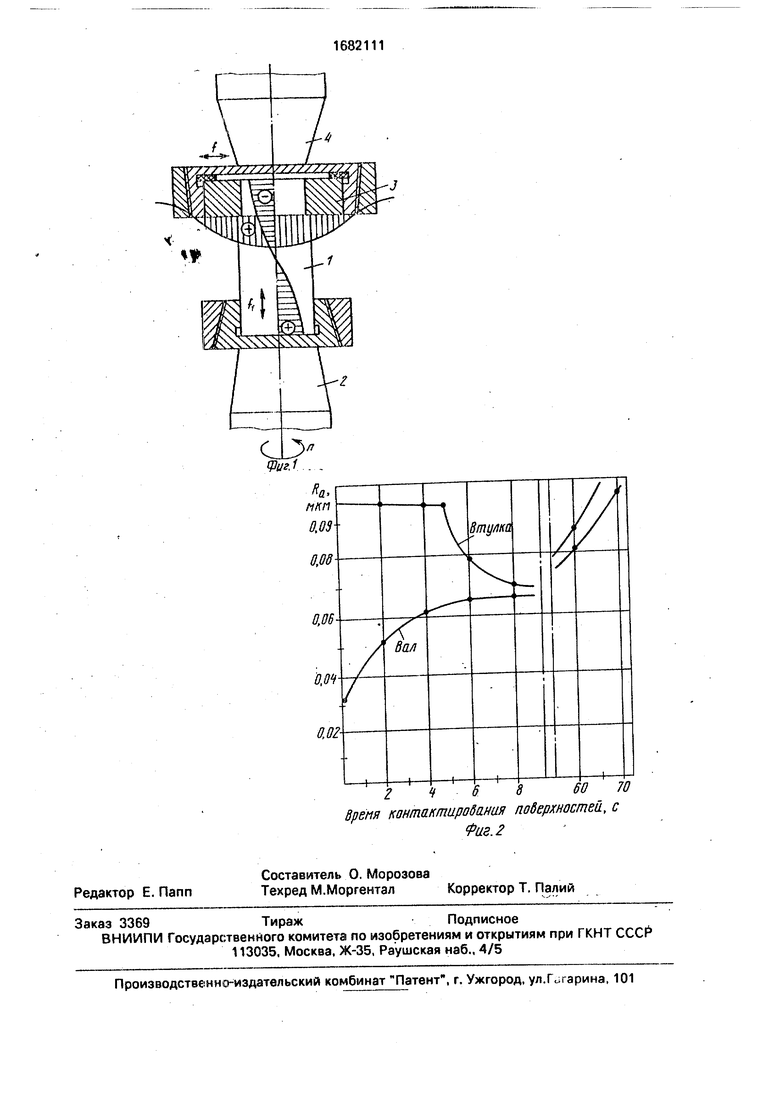

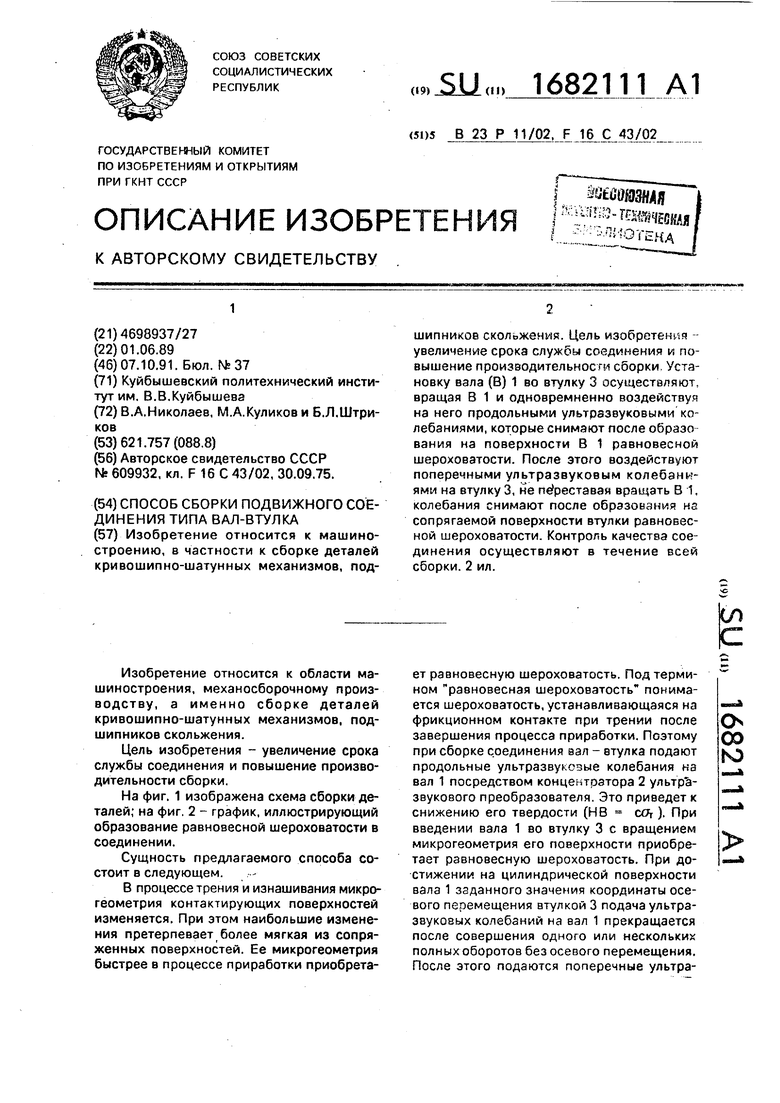

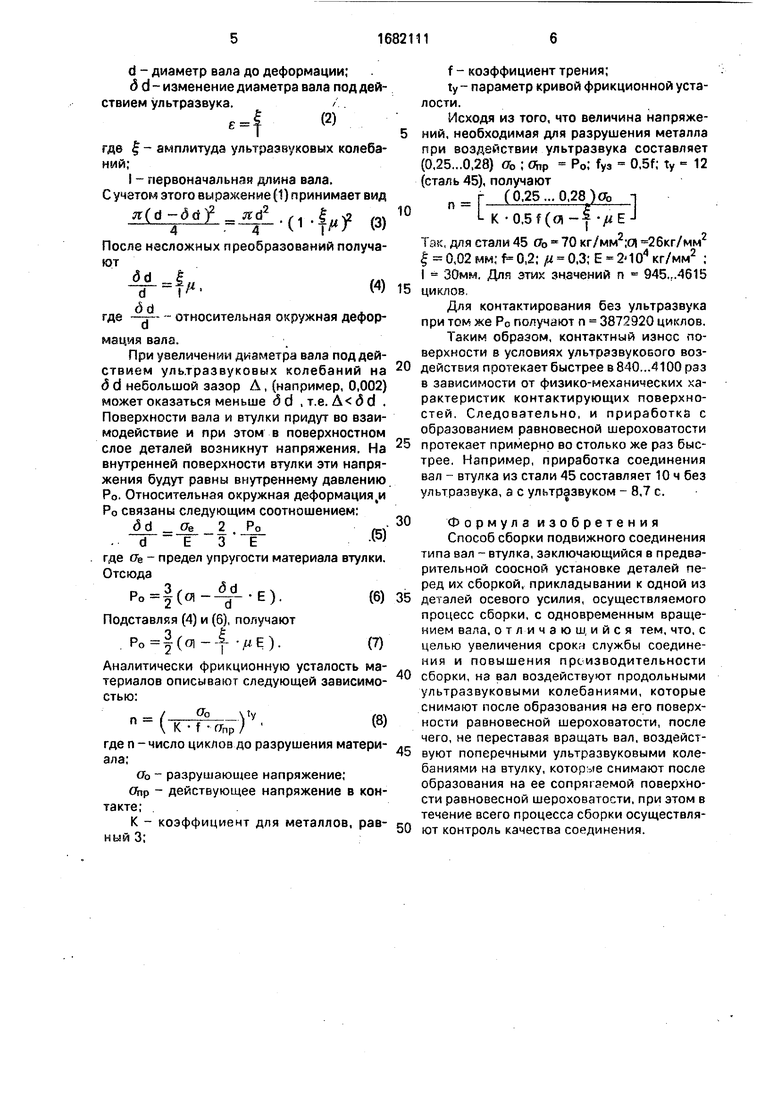

На фиг. 1 изображена схема сборки деталей; на фиг. 2 - график, иллюстрирующий образование равновесной шероховатости в соединении.

Сущность предлагаемого способа состоит в следующем.

В процессе трения и изнашивания микрогеометрия контактирующих поверхностей изменяется. При этом наибольшие изменения претерпевает более мягкая из сопряженных поверхностей. Ее микрогеометрия быстрее в процессе приработки приобретает равновесную шероховатость. Под термином равновесная шероховатость понимается шероховатость, устанавливающаяся на фрикционном контакте при трении после завершения процесса приработки. Поэтому при сборке соединения вал - втулка подают продольные ультразвукоэые колебания на вал 1 посредством концентратора 2 ультразвукового преобразователя. Это приведет к снижению его твердости (НВ сОг). При введении вала 1 во втулку 3 с вращением микрогеометрия его поверхности приобретает равновесную шероховатость. При достижении на цилиндрической поверхности вала 1 заданного значения координаты осевого перемещения втулкой 3 подача ультразвуковых колебаний на вал 1 прекращается после совершения одного или нескольких полных оборотов без осевого перемещения. После этого подаются поперечные ультраON00

ю

звуковые колебания на втулку 3 посредством концентратора 4 ультразвукового преобразователя (вращение вала 1 сохраняется). В этом случае более мягкой становится поверхность втулки 3 и через некоторое время она приобретает равновесную шероховатость, что контролируется специальными методами измерения. Момент завершения приработки соответствует переходу в упругую область контактирования микронеровностей. При этом поверхностный слой сопрягаемых поверхностей получает упрочнение, так как при ультразвуковой пластической деформации происходит увеличение плотности дислокаций, взаимное пересечение и взаимодействие их друг с другом, торможение их на препятствиях.

Момент достижения оптимальных характеристик контактирующих поверхностей фиксировался по следующим показателям процесса сборки.

Завершение приработки соответствует переходу в упругую область контактирования микронеровностей. При этом площадь контакта сопрягаемых поверхностей увеличивается и вследствие этого между ними улучшаются условия передачи акустической энергии. Поэтому, поместив на вал 1 приемный датчик (на фиг. 1 не показан) (на заключительном этапе ультразвуковые колебания получает только втулка), можно оценивать в процессе сборки момент достижения оптимальных характеристик качества поверхности. При улучшении акустического контакта между втулкой 3 и валом 1 в последнем возникают упругие колебания, сопровождающиеся увеличением амплитуды. Приемный датчик (пьезоэлемент), контактирующий с поверхностью вала 1, воспринимает эти колебания и передает их в виде электрических сигналов на усилитель, на выходе которого установлено реле, управляющее отключением ультразвуковых колебаний при достижении их максимального значения на вале (усилители, реле и генераторы УЗК на фиг. 1 также не показаны).

Завершение приработки сопровождается уменьшением коэффициента трения между сопрягаемыми поверхностями и стабилизация его на определенном уровне. В связи с этим достижение требуемых характеристик качества соединения можно фиксировать, измеряя момент при вращении вала 1 во втулке 3. Ультразвуковые колебания, подаваемые на втулку 3, периодически отключаются, и производится измерение моментов Mi; Ma ... Мп. Электрические сигналы, соответствующие этим моментам, сравниваются, и при выполнении условия

Mn-Mn-i А,

где А-заданная величина, близкая к нулю, ультразвуковые колебания на втулку больше не подаются. Процесс сборки эаканчивзется.

Таким образом, способ обеспечивает улучшение качества подвижных соединений вал - втулка путем повышения их точности за счет образования равновесной шероховатости непосредственно в процессе сборки, а также упрочнения поверхностного слоя, что увеличивает долговечность узла. Контроль достижения оптимальных характеристик качества сопрягаемых поверхностей непрерывно ведется в процессе сборки методами измерения рассеяния энергии колебаний в цилиндрическом сопряжении или момента трения в сопряжении.

Пример. Исследования показали, что

для достижения равновесной шероховатости в условиях высокочастотного ультразвукового взаимодействия поверхностей по предлагаемому способу необходимо 5... 12 с в зависимости от физико-механических характеристик материалов. Вал 1 и втулка 3 выполнены из стали 45. Апмлитуда ультразвуковых колебаний Аузк 20 мкм, частота fY3K 20 кГц.

Из приведенных зависимостей видно,

что через 6...8 с образуется равновесная шероховатость как на вале 1, так и на втулке 3. Вместе с тем, увеличение времени контактирования поверхностей с ультразвуковыми колебаниями до 50.,.60 с резко ухудшает

поверхности, что связано с образованием мостиков сварки из-за интенсивного выделения тепла вследствие высокочастотных пульсаций деталей.

Проведено теоретико-экспериментальное обоснование выбора времени для образования равновесной шероховатости в сопряжении. Контактные давления оказывают влияние на интенсивность процесса приработки, .рассчитывают давлением в

контакте при ультразвуковой сборке.

Упругие продольные колебания вала под действием ультразвука сопровождаются изменением его диаметра. При этом площадь вала составит

F1 F(1- erf,(1)

где FI-- площадь деформированного вала

TT(d-ad)2 .

55

F - площадь недеформированного вала

тго

Ј - относительная продольная деформация вала;

// - коэффициент Пуассона;

d - диаметр вала до деформации; д d - изменение диаметра вала под действием ультразвука./

(2)

где Ј - амплитуда ультразвуковых колебаний;

I - первоначальная длина вала. С учетом этого выражение (1) принимает вид

«(d-dd Jgd.(1.| (3)

После несложных преобразований получают

.(4)

(3d

где --jотносительная окружная деформация вала.

При увеличении диаметра вала под действием ультразвуковых колебаний на 6 d небольшой зазор А, (например, 0,002) может оказаться меньше д d , т.е. Л д d . Поверхности вала и втулки придут во взаимодействие и при этом в поверхностном слое деталей возникнут напряжения. На внутренней поверхности втулки эти напряжения будут равны внутреннему давлению Ро. Относительная окружная деформациями Ро связаны следующим соотношением:

dd ае 2 Рол-ч

. dГ З Т(5)

где Ое - предел упругости материала втулки. Отсюда

().(6)

Подставляя (А) и (6), получают

).(7)

Аналитически фрикционную усталость материалов описывают следующей зависимостью:

(oi

n / u° V

l К f ohp )

frrnp, -И)

где n - число циклов до разрушения материала;

оь - разрушающее напряжение; ohp - действующее напряжение в контакте;

К - коэффициент для металлов, равный 3;

f - коэффициент трения;

ty- параметр кривой фрикционной усталости.

Исходя из того, что величина напряжений, необходимая для разрушения металла

при воздействии ультразвука составляет

(0.25...0.28) оь ; Ohp P0; fya 0.5f; ty - 12

(сталь 45), получают

nr r (0.25 ...0.28) Qb -I

L К-0,51(01-1

Так, для стали 45 оь 70 кг/мм2;о 26кг/мм2 Ј 0,02 мм; f 0,2; yU - 0,3; Е кг/мм2 : I 30мм. Для этих значений п 945...4615

циклов.

Для контактирования без ультразвука при том же Ро получают n 3872920 циклов. Таким образом, контактный износ поверхности в условиях ультразвукового воздействия протекает быстрее в 840...4100 рзэ в зависимости от физико-механических характеристик контактирующих поверхностей. Следовательно, и приработка с образованием равновесной шероховатости

протекает примерно во столько же раз быстрее. Например, приработка соединения вал - втулка из стали 45 составляет 10 ч без ультразвуха, а с ультразвуком - 8,7 с.

Формула изобретения

Способ сборки подвижного соединения типа вал - втулка, заключающийся в предварительной соосной установке деталей перед их сборкой, прикладывании к одной из

деталей осевого усилия, осуществляемого процесс сборки, с одновременным вращением вала, отличающийся тем, что, с целью увеличения срока службы соединения и повышения производительности

сборки, на вал воздействуют продольными ультразвуковыми колебаниями, которые снимают после образования на его поверхности равновесной шероховатости, после чего, не переставая вращать вал, воздействуют поперечными ультразвуковыми колебаниями на втулку, которое снимают после образования на ее сопрягаемой поверхности равновесной шероховатости, при этом в течение всего процесса сборки осуществляют контроль качества соединения.

| Способ сборки опоры на газовой смазке | 1975 |

|

SU609932A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-01—Подача