Изобретение относится к переработке пластмасс и может быть использовано для изготовления изделий методом раздува трубчатой заготовки.

Известна форма для изготовления полых изделий из термопластичных материалов экструзией с раздувом содержащая две полуформы и устройство Для отделения облоя от дна, выполненное и виде двух поворотных пластин, диаметрально противоположные концы которых закреплены шарнирно и снабжены устройством для удержания в момент раскрытия формы свободного подпружиненного конца другой пластины.

Недостатком этого устройства является невозможность отделения облоя от горловины, небольшое и неравномерное усилие, прилагаемое к облою при его отделении, невысокое качество отдепени оГшоя из-за

большой ширины оставшегося ослоя после его обрезки.

Известна форма для изготовления полых изделий раздувом, содержащая полуматрицы со вставками с режущими пресс-кантами и крепежные плиты.

Недостатком этого устройства является то, что обрезные кромки не имеют возможности перемещаться относительно полуматриц и, следовательно, не могут внедряться в облой глубже, чем сварные опорные кромки следовательно не могут отрезать облой.

Цель изобретения - повышение надежности отделения облоя от изделия за счет его обрыва и за счет соблюдения последовательности разьема частей формы.

Достигается цель тем, что форма снабжена траверсами , установленными на наклонных колонках, закрепленных в крепежных плитах, вставки закреплены на траверсах, а полуматрицы связаны с крепежными плитами посредством закрепленных в них тяг и подпружинены в сторону крепежных плит пружинами, установленными на тягах, при atoM траверсы снабжены направляющими колонками, параллельными плоскости разьема полуматриц и установленными с возможностью взаимодействия с ними, тем, что она снабжена замковым устройством, выполненным в виде пары шарнирно закрепленных на каждой полуформе зацепов, подпружиненных в сторону друг друга и установленных с возможностью взаимодействия между собой, при этом зацепы снабжены пальцами, размещенными в отверстиях копиров, жестко закрепленных на крепежных плитах.

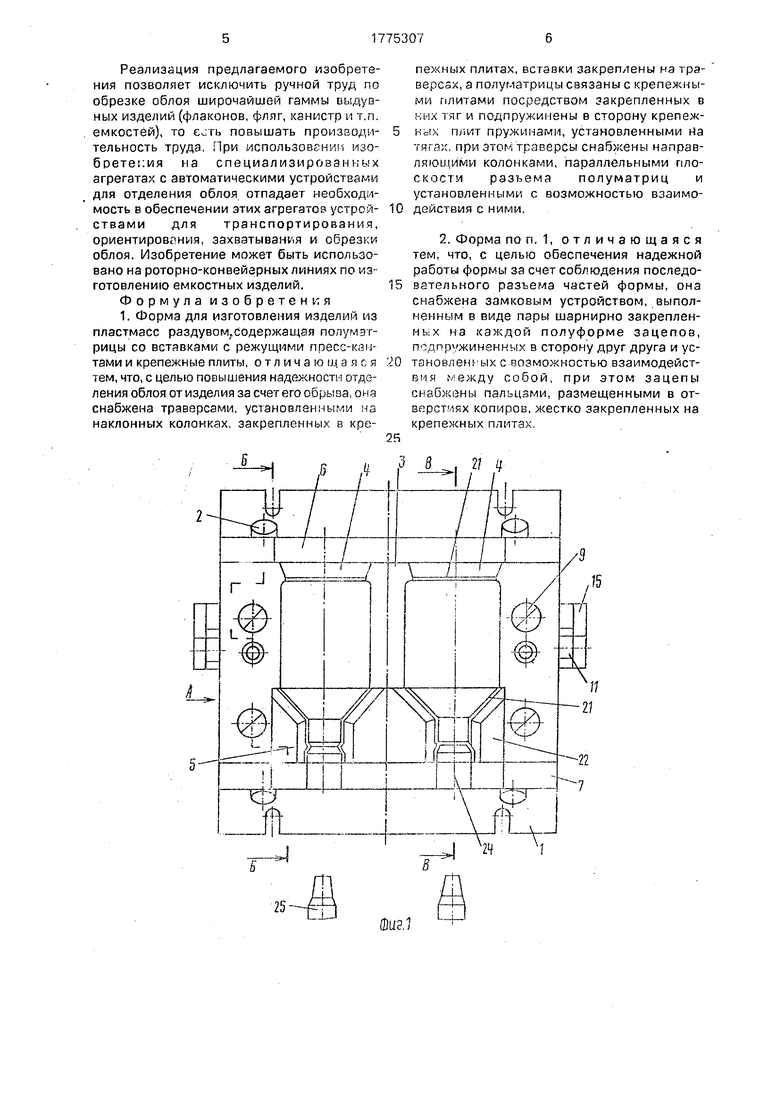

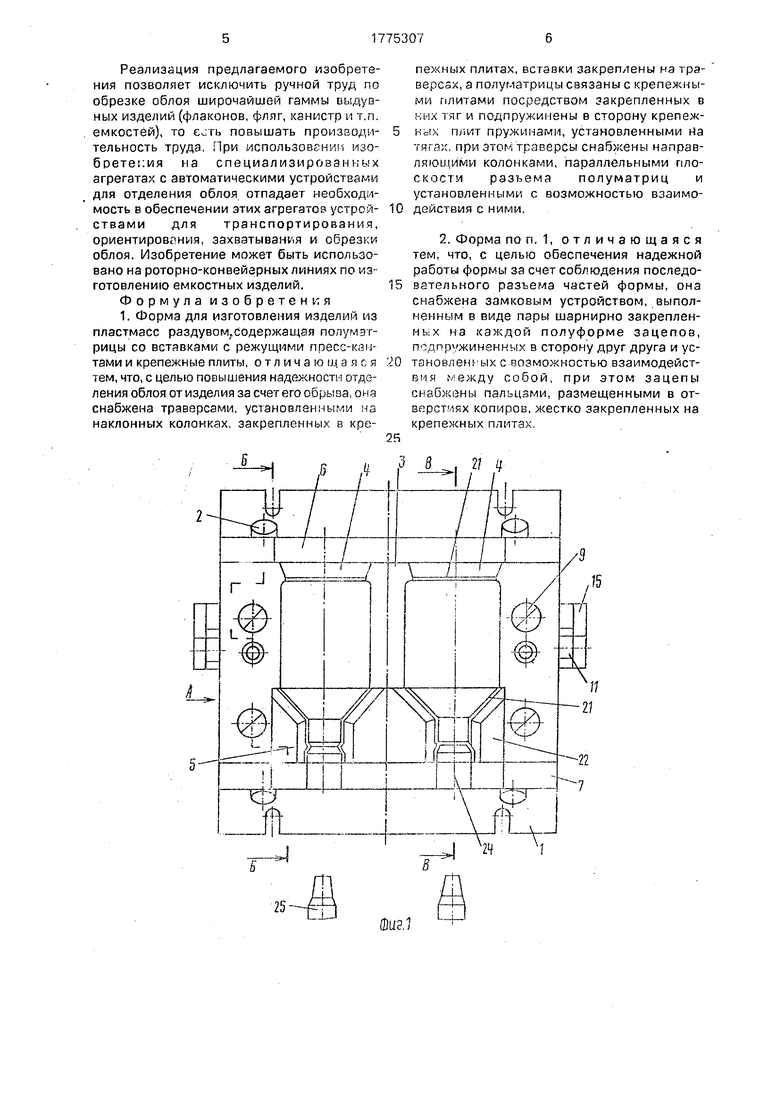

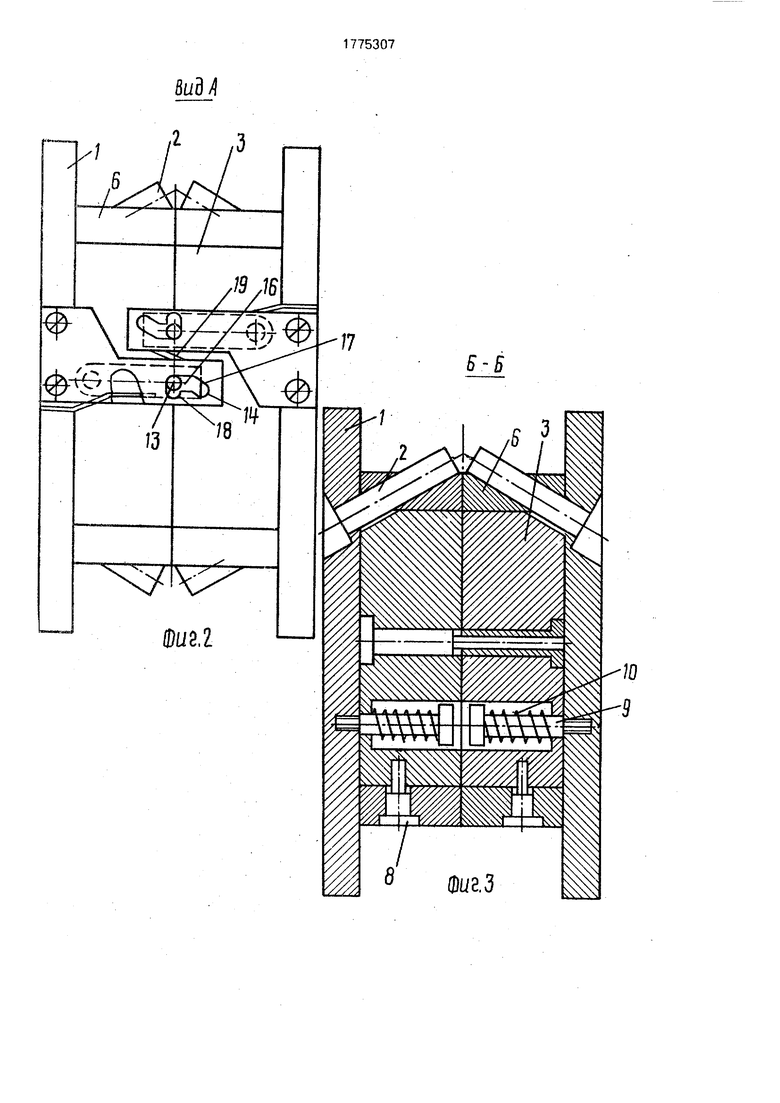

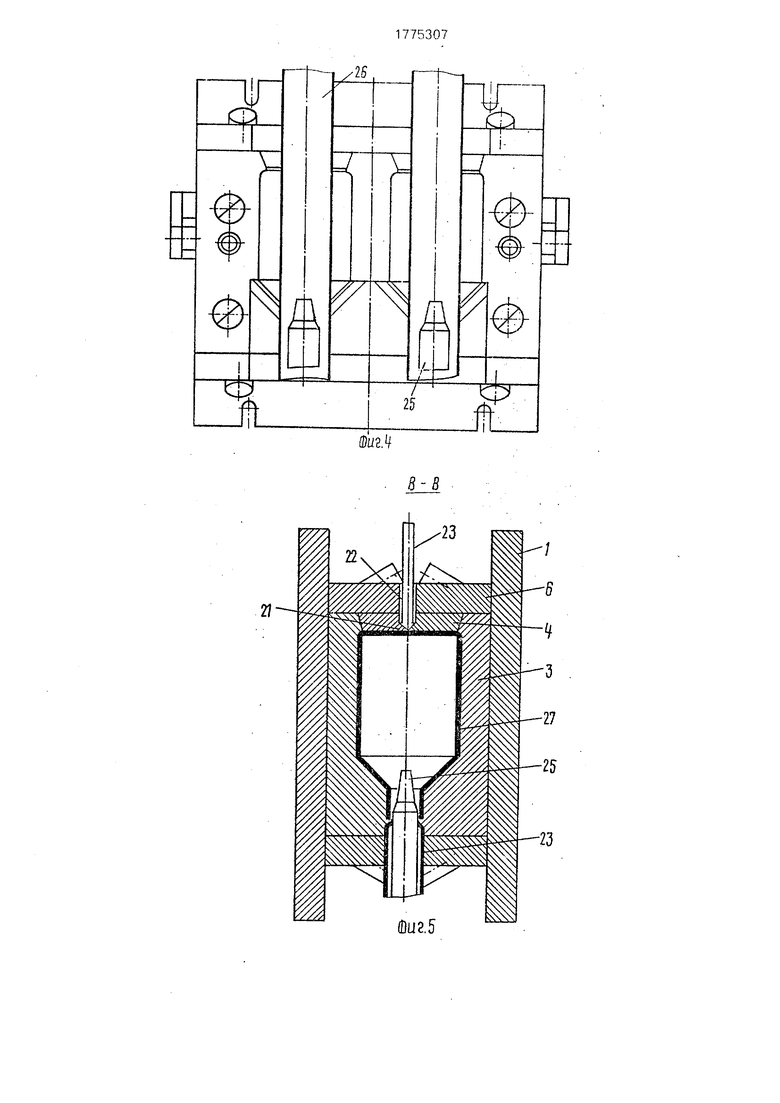

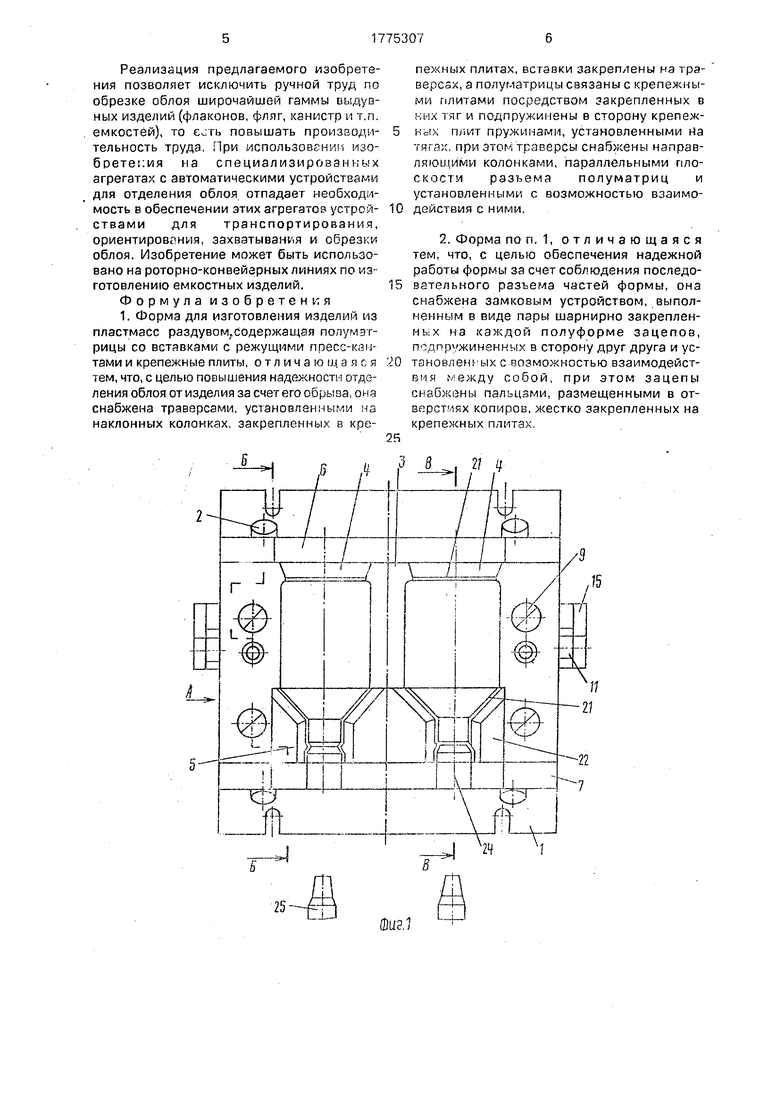

На фиг. 1 показан вид на раскрытую полуформу; ни фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (по направляющим элементам); на фиг, 4 - положение заготовки и сопла в форме; на фиг. 5 - разрез В-В на фиг. 1 (формы в момент раздува заготовки); на фиг, 6 - стадия раскрытия формы и обрыв облоя.

Форма для изготовления изделий из пластмасс раздувом содержит крепежные плиты 1 с наклонными колонками 2, полуматрицы 3 с вставками 4, оформляющими дно изделия, и 5, оформляющими горловину изделия, закрепленными соответственно на траверсах б и 7, взаимодействующих своими отверстиями с наклонными колонками 2 крепежных плит 1.

Траверсы 6 и 7 снабжены также колонками 8, параллельными плоскости разъема .формы и взаимодействующими с полуматрицами 3, Через отверстия в теле полуматриц 3 проходят закрепленные а крепежных плитах 1 тяги 9, взаимодействующие с полуматрицами через пружины 10, На полуматрицах 3 шарнирно установлены зацепы 11, взаимодействующие своими зубьями 12 друг с другом, а пальцами 13 с пазом 14 копиров 15, закрепленных жестко на крепежных плитах 1. Паз 14 каждо.о копира 15 выполнен из трех участков;. 16 - перпендикулярного плоскости разъема формы, 17. расположенного под углом к плоскости разъема формы и 18 - радиусного участка. Зубья 12 зацепов 11 имеют скошенные кромки 19, которыми они взаимодействуют при работе. Каждый зацеп 11 пружиной 20 поджимается друг к другу.

Вставки 4 и 5 имеют пресс-канты 21 и занижения 22 для размещения облоя 23, а также отверстие 24 для прохода раздувного сопла 25, обеспечивающего изготовление из заготовки-26 изделия 27,

Форма работает следующим образом.

Экструдированная трубчатая заготовка

26опускается между раскрытыми полуматрицами 3 на раздувное сопло 25, после чего левая и правая половина формы начинают

сближаться друг с другом.

При их сближении зацеп 11 взаимодействует своими скошенными кромками 19 зубьев 12 и, преодолевая воздействие пружин 20, отодвигаются друг от друга, а их

0 пальцы 13 утапливаются в радиусный участок 18копирногопаза 14 копиров 15. После этого полуформы смыкаются, а зацепы 11 под воздействием пружин 20 сближаются друг с другом и соединяются своими зубьями 12 друг с другом. При этом пальцы 13 выходят из радиусных участков 18копирных пазов 14 в участок 16.

После смыкания формы в раздувное сопло 25 подаётся сжатый воздух. Под давлением сжатого воздуха заготовка раздувается и принимает форму изделия 27, Избыточная часть заготовок образует облой 23, размещаемый в занижении 22.

После технологической выдержки форма раскрывается. Так как зубья 12 зацепов 11 соединены друг с другом, то в начальной фазе раскрытия формы полуматрицы 3 остаются соединенными, а от них отходят крепежные плиты 1, которые при этом тягами 9

0 сжимают пружины 10. Наклонные колонки 2 крепежных плит 1 взаимодействуют с траверсами 6 и 7 и вызывают их перемещение вдоль оси колонок 8 в сторону от изделия 27, Благодаря тому, что одноименные вставки 6

5 и 7 в начальной фазе раскрытия формы сжаты между собой, они удерживают пресс-канатами 21 облой 23 и при отходе от изделия

27отделяют облой 23 от изделия 27.

У моменту отделения облоя пальцы 13

0 зацепов 11 прошли участок 16 копиров 15 и начинают перемещаться по участкам 17, что при дальнейшем перемещении крепежных плит 1 проводит разьединению зубьев 12 зацепов 11. На этой фазе раскрытия формы

5 под воздействием пружин 10 полуматрицы 3 устремляются каждая в сторону своей крепежной плиты 1, оставляя изделие 27 на раздувном сопле 25. При перемещении полуматриц 3 траверсы 6 и 7 взаимодействуют

0 с наклонными колонками 2 и риближаясь к полуматрицам 3, устанавливают в рабочее положение вставки 4 и 5. От соударения полуматриц 3 с крепежными плитами 1 облой отделяется от вставок 4 и 5 и падает в

5 бункер выдувного arperata.

При дальнейшем раскрытии формы раздувное сопло 25 перемещается в нерабочее положение и изделие 27, срываясь с сопла, падает в бункер выдувного агрегата. Затем цикл повторяется.

Реализация предлагаемого изобретения позволяет исключить ручной труд по обрезке облоя широчайшей гаммы выдувных изделий (флаконов, фляг, канистр i-i т.п. емкостей), то еоть повышать производительность труда. При ИСПОЛЬЗОВЕНИИ ИЗОбрете :ия на специализированных агрегатах с автоматическими устройствами для отделения облоя отпадает необходимость в обеспечении этих агрегатов устройствами для транспортирования, ориентирования, захватыван; Я и обрезки облоя. Изобретение может быть использовано на роторно-конвейарных линиях по изготовлению емкостных изделий. Формула изобретен1;я 1. Форма для изготовления изделий из пластмасс раздувом содержащая полумэтрицы со вставками с режущими пресс-кантами и крепежные плиты, о т л и ч а ю ид а я с я тем, что, с целью повышения надежности отделения облоя от изделия за счет его обрыва, она снабжена траверсами, установленными на наклонных колонках, закрепленных в кре3IIJIiZ7T7 g

J

25

пежных плитах, вставки закреплены на траверсах, а полуматрицы связаны с крепежными плитами посредством закрепленных в них тяг и подпружинены в сторону крепежных плит пружинами, установленными На тягах, при этом траверсы снабжены направляющими колонками, параллельными плоскости разъема полуматриц и установленными с возможностью взаимодействия с ними.

2. Форма по п. 1, отличающаяся тем, что, с целью обеспечения надежной работы формы за счет соблюдения последовательного разъема частей формы, она снабжена замковым устройством, выполненным в виде пары шарнирно закрепленных на каждой полуформе зацепов, подпружиненных в сторону друг друга и установленг ых с возможностью взаимодействия между собой, при этом зацепы снабжены пальцами, размещенными в отверстиях копиров, жестко закрепленных на крепежных плитах.

2/

Шиг.1

&uU

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ИЗДЕЛИЯ И ФОРМА ДЛЯ ФОРМОВАНИЯ С РАЗДУВОМ | 2010 |

|

RU2507068C2 |

| Устройство для удаления облоя с изделия, расположенного в форме для раздува | 1991 |

|

SU1805052A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Выдувная форма для автоматических линий | 1987 |

|

SU1426828A1 |

| Роторный экструзионно-раздувной агрегат | 1990 |

|

SU1781068A1 |

| Литьевая форма для изготовления полимерных изделий | 1988 |

|

SU1676818A1 |

| Литьевая форма для пластмасс | 1986 |

|

SU1391922A1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021133C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2007296C1 |

/26;

/

(Виг 5

27

ШигБ

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ТЕЛ | 0 |

|

SU353390A1 |

| Солесос | 1922 |

|

SU29A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-15—Публикация

1989-10-17—Подача