Изобретение относится к металлургии и касается механизмов и устройств, обеспечивающих автоматическое регулирование параметров плавки конвертора посредством их измерения и внесения корректировок в процесс плавки.

Цель изобретения - повышение надежности работы,

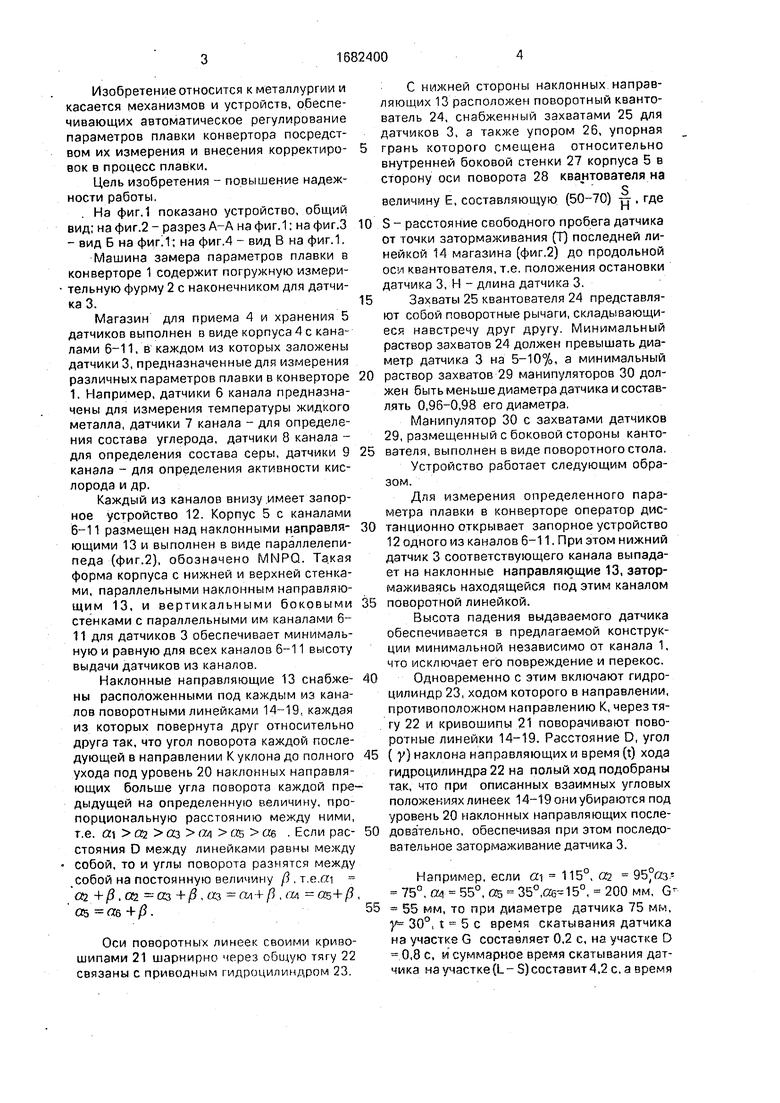

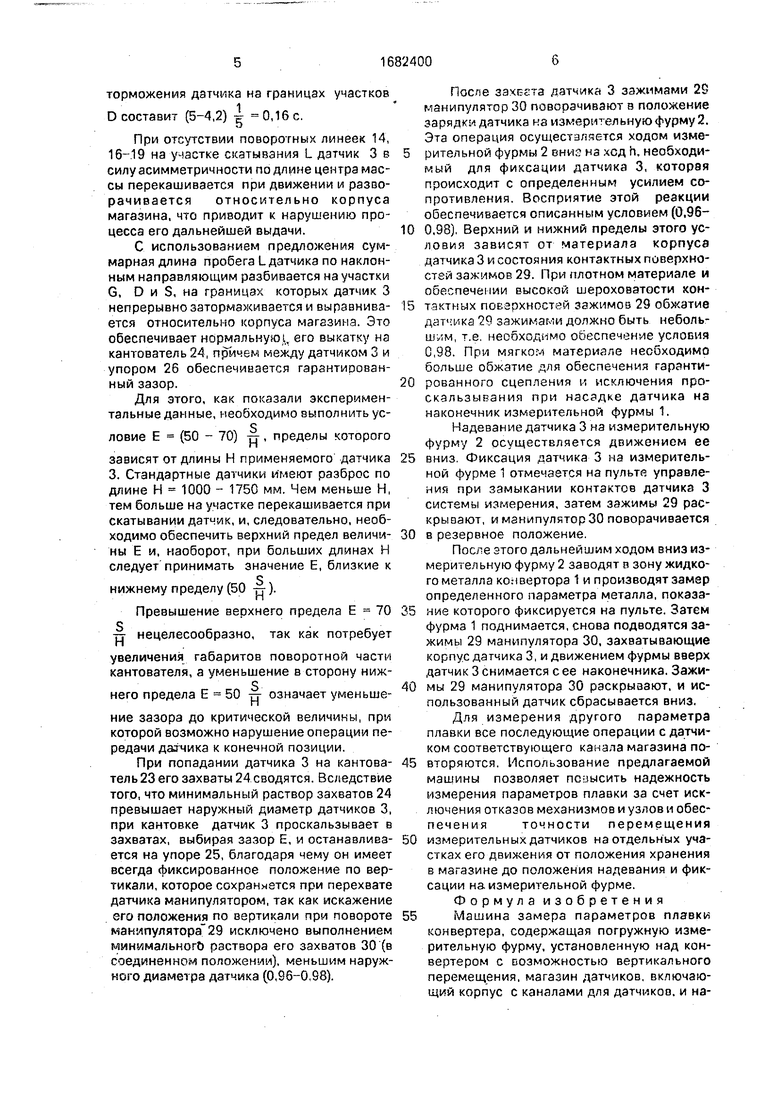

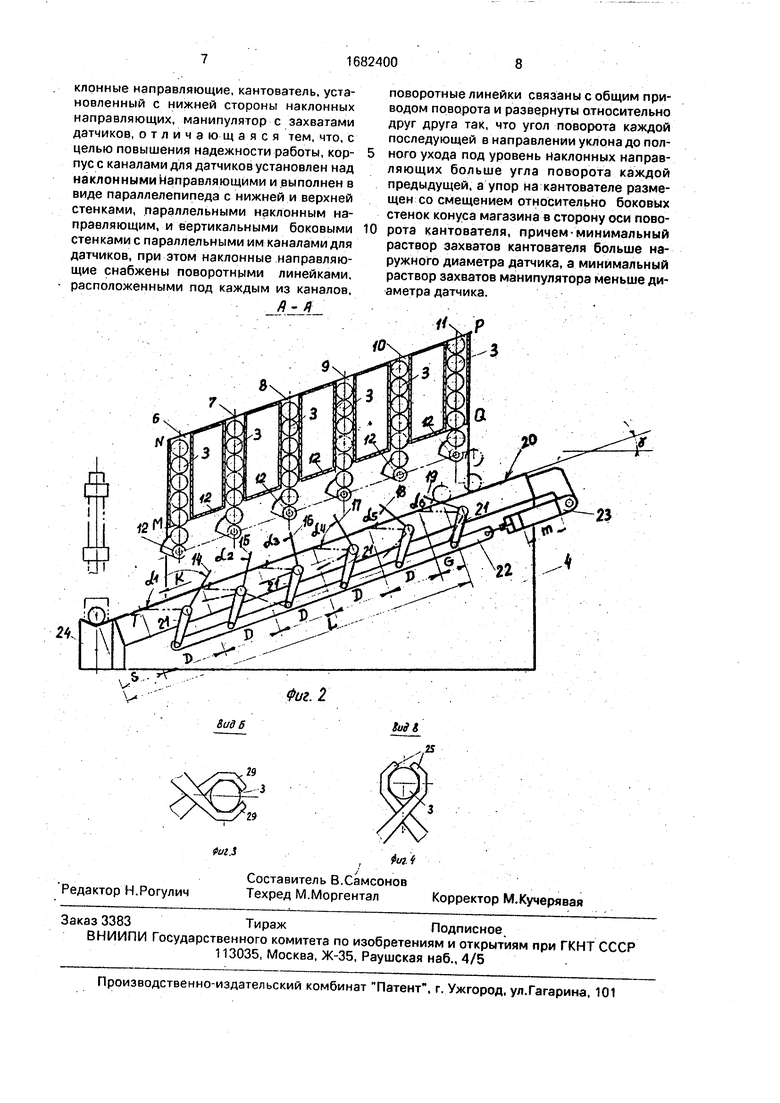

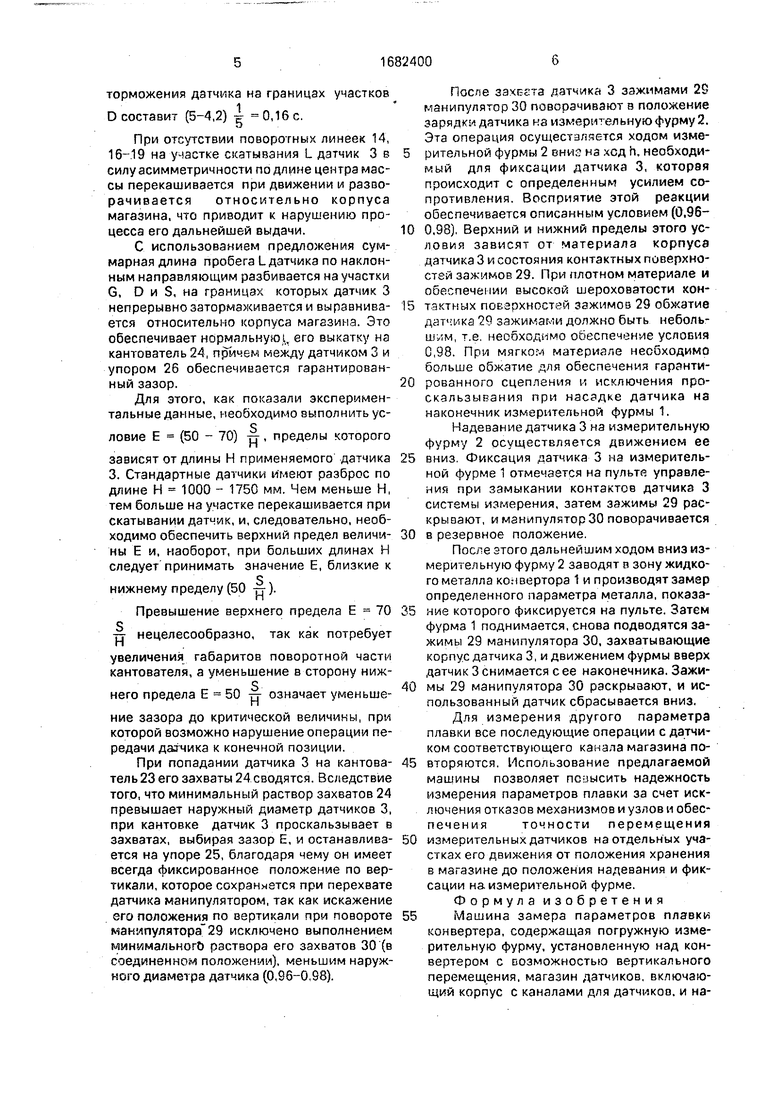

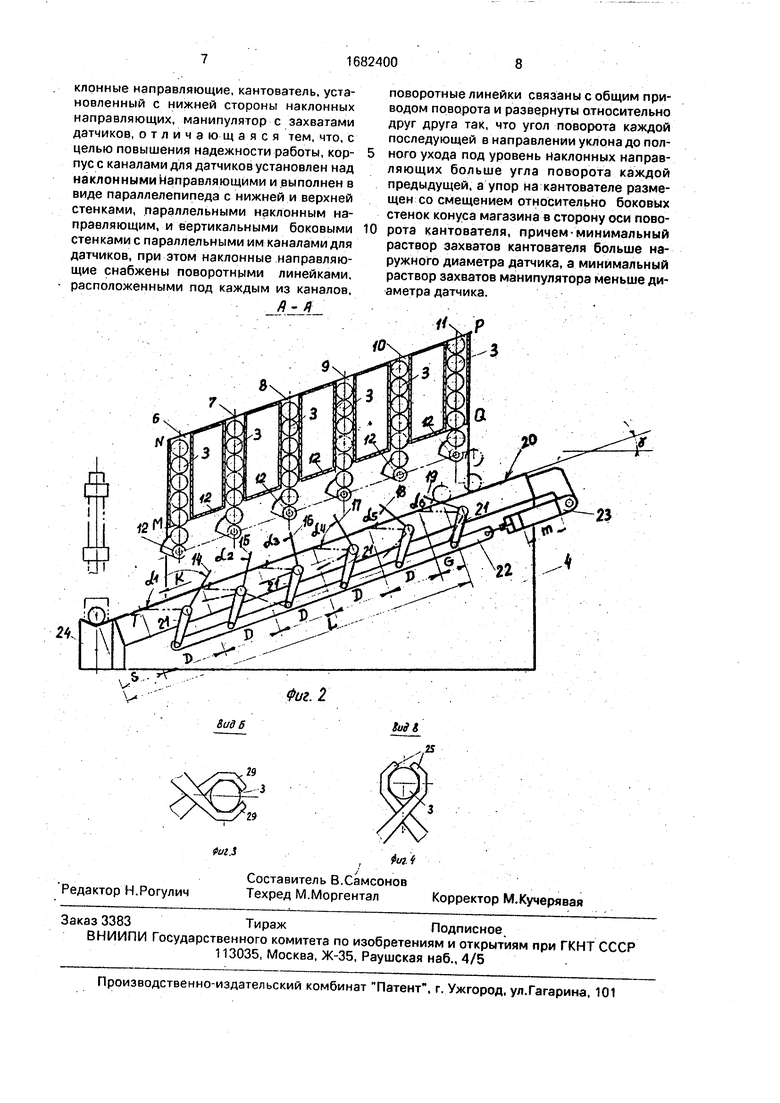

. На фиг, 1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг.1: на фиг.З - вид Б на фиг1; на фиг.4 - вид В на фиг.1.

Машина замера параметров плавки в конверторе 1 содержит погружную измерительную фурму 2 с наконечником для датчика 3.

Магазин для приема 4 и хранения 5 датчиков выполнен в виде корпуса 4 с каналами 6-11, в каждом из которых заложены датчики 3, предназначенные для измерения различных параметров плавки в конверторе 1. Например, датчики 6 канала предназначены для измерения температуры жидкого металла, датчики 7 канала - для определения состава углерода, датчики 8 канала - для определения состава серы, датчики 9 канала - для определения активности кислорода и др.

Каждый из каналов внизу имеет запорное устройство 12. Корпус 5 с каналами 6-11 размещен над наклонными направляющими 13 и выполнен в виде параллелепипеда (фиг.2), обозначено MNPQ. Такая форма корпуса с нижней и верхней стенками, параллельными наклонным направляющим 13, и вертикальными боковыми стенками с параллельными им каналами 6- 11 для датчиков 3 обеспечивает минимальную и равную для всех каналов 6-11 высоту выдачи датчиков из каналов.

Наклонные направляющие 13 снабжены расположенными под каждым из каналов поворотными линейками 14-19. каждая из которых повернута друг относительно друга так, что угол поворота каждой последующей в направлении К уклона до полного ухода под уровень 20 наклонных направляющих больше угла поворота каждой предыдущей на определенную величину, пропорциональную расстоянию между ними, т.е. а ai аз л as ae . Если расстояния D между линейками равны между собой, то и углы поворота разнятся между собой на постоянную величину /3, т.е.щ 02 + /3.02 оз +/3,ссз ал+р ,ал -as+fi, 05 «б +/J.

Оси поворотных линеек своими кривошипами 21 шарнирно через общую тягу 22 связаны с приводным гидроцилиндром 23.

С нижней стороны наклонных направляющих 13 расположен поворотный квантователь 24, снабженный захватами 25 для датчиков 3, а также упором 26, упорная грань которого смещена относительно внутренней боковой стенки 27 корпуса 5 в

сторону оси поворота 28 квантователя на

3 величину Е. составляющую (50-70) ут , где

S - расстояние свободного пробега датчика от точки затормаживания (Т) последней линейкой 14 магазина (фиг.2) до продольной оси квантователя, т.е. положения остановки датчика 3, Н - длина датчика 3.

Захваты 25 квантователя 24 представляют собой поворотные рычаги, складывающиеся навстречу друг другу. Минимальный раствор захватов 24 должен превышать диаметр датчика 3 на 5-10%, а минимальный

раствор захватов 29 манипуляторов 30 должен быть меньше диаметра датчика и составлять 0,96-0,98 его диаметра,

Манипулятор 30 с захватами датчиков 29, размещенный с боковой стороны кантователя, выполнен в виде поворотного стола. Устройство работает следующим образом.

Для измерения определенного параметра плавки в конверторе оператор дистанционно открывает запорное устройство 12 одного из каналов 6-11. При этом нижний датчик 3 соответствующего канала выпадает на наклонные направляющие 13, затормаживаясь находящейся под этим каналом

поворотной линейкой.

Высота падения выдаваемого датчика обеспечивается в предлагаемой конструкции минимальной независимо от канала 1, что исключает его повреждение и перекос.

Одновременно с этим включают гидроцилиндр 23, ходом которого в направлении, противоположном направлению К, через тягу 22 и кривошипы 21 поворачивают поворотные линейки 14-19. Расстояние D, угол

( у) наклона направляющих и время (t) хода гидроцилиндра 22 на полый ход подобраны так, что при описанных взаимных угловых положениях линеек 14-19 они убираются под уровень 20 наклонных направляющих последовательно, обеспечивая при этом последовательное затормаживание датчика 3.

Например, если а 115°, оа 95°Оз: 75°, щ 55°, 05 350., 200 мм, G 55 мм, то при диаметре датчика 75 мм, у 30°, t 5 с время скатывания датчика на участке G составляет 0,2 с, на участке D 0,8 с, и суммарное время скатывания датчика на участке (L-S) составит 4,2 с, а время

торможения датчика на границах участков D составит (5-4,2) - 0,16 с.

При отсутствии поворотных линеек 14, 16-19 на участке скатывания L датчик 3 в силу асимметричности по длине центра массы перекашивается при движении и разворачивается относительно корпуса магазина, что приводит к нарушению процесса его дальнейшей выдачи.

С использованием предложения суммарная длина пробега L датчика по наклонным направляющим разбивается на участки G, D и S, на границах которых датчик 3 непрерывно затормаживается и выравнивается относительно корпуса магазина. Это обеспечивает нормальную, его выкатку на кантователь 24, причем между датчиком 3 и упором 26 обеспечивается гарантированный зазор.

Для этого, как показали экспериментальные данные, необходимо выполнить ус5ловие Е (50 - 70) тт. пределы которого

зависят от длины Н применяемого датчика 3. Стандартные датчики имеют разброс по длине Н 1000 - 1750 мм. Чем меньше Н, тем больше на участке перекашивается при скатывании датчик, и, следовательно, необходимо обеспечить верхний предел величины Е и, наоборот, при больших длинах Н следует принимать значение Е, близкие к

с

нижнему пределу (50 тт )

и

Превышение верхнего предела Е 70 тт нецелесообразно, так как потребует

п увеличения габаритов поворотной части

кантователя, а уменьшение в сторону нижс

него предела Е 50 тт означает уменьшение зазора до критической величины, при которой возможно нарушение операции передачи датчика к конечной позиции.

При попадании датчика 3 на кантователь 23 его захваты 24 сводятся. Вследствие того, что минимальный раствор захватов 24 превышает наружный диаметр датчиков 3, при кантовке датчик 3 проскальзывает в захватах, выбирая зазор Е, и останавливается на упоре 25, благодаря чему он имеет всегда фиксированное положение по вертикали, которое сохраняется при перехвате датчика манипулятором, так как искажение его положения по вертикали при повороте манипулятора 29 исключено выполнением минимального раствора его захватов 30 (в соединенном положении), меньшим наружного диаметра датчика (0,96-0,98).

Поспе захЕСта датчика 3 зажимами 2S манипулятор 30 поворачивают а положение зарядки датчика ка измерительную фурму 2. Эта операция осуществляется ходом измерительной фурмы 2 внио на ход п, необходимый для фиксации датчика 3, которая происходит с определенным усилием сопротивления. Восприятие этой реакции обеспечивается описанным условием (0,960 0,98), Верхний и нижний пределы этого условия зависят от материала корпуса датчика 3 и состояния контактных поверхностей зажимов 29. При плотном материале и обеспечении высокой шероховатости хон5 тзктных поверхностей зажимов 29 обжатие датчика 29 зажимами должно быть небольшим, т.е. необходимо обеспечение условий 0,98. При мягком материале необходимо больше обжатие для обеспечения гаранти0 рованного сцепления и исключения проскальзывания при наездке датчика на наконечник измерительной фурмы 1.

Надевание датчика 3 на измерительную фурму 2 осуществляется движением ее

5 вниз. Фиксация датчика 3 на измерительной фурме 1 отмечается на пульте управления при замыкании контактов датчика 3 системы измерения, затем зажимы 29 раскрывают, и манипулятор 30 поворачивается

0 в резервное положение.

После этого дальнейшим ходом вниз измерительную фурму 2 заводят в зону жидкого металла конвертора 1 и производят замер определенного параметра металла, показа5 ние которого фиксируется на пульте. Затем фурма 1 поднимается, снова подводятся зажимы 29 манипулятора 30, захватывающие корпус датчика 3, и движением фурмы вверх датчик 3 снимается с ее наконечника. Зажи0 мы 29 манипулятора 30 раскрывают, и использованный датчик сбрасывается вниз.

Для измерения другого параметра плавки все последующие операции с датчиком соответствующего канала магазина по5 вторяются. Использование предлагаемой машины позволяет повысить надежность измерения параметров плавки за счет исключения отказов механизмов и узлов и обес- печения точности перемещения

0 измерительных датчиков на отдельных участках его движения от положения хранения в магазине до положения надевания и фиксации на измерительной фурме. Формула изобретения

5 Машина замера параметров плавки конвертера, содержащая погружную измерительную фурму, установленную над конвертером с возможностью вертикального перемещения, магазин датчиков, включающий корпус с каналами для датчиков, и наклонные направляющие, кантователь, установленный с нижней стороны наклонных направляющих, манипулятор с захватами датчиков, отличающаяся тем, что, с целью повышения надежности работы, корпус с каналами для датчиков установлен над наклонными Направляющими и выполнен в виде параллелепипеда с нижней и верхней стенками, параллельными наклонным направляющим, и вертикальными боковыми стенками с параллельными им каналами для датчиков, при этом наклонные направляющие снабжены поворотными линейками, расположенными под каждым из каналов,

А-Я

Фиг. 2

0

поворотные линейки связаны с общим приводом поворота и развернуты относительно друг друга так, что угол поворота каждой последующей в направлении уклона до полного ухода под уровень наклонных направляющих больше угла поворота каждой предыдущей, а упор на кантователе размещен со смещением относительно боковых стенок конуса магазина в сторону оси поворота кантователя, причем-минимальный раствор захватов кантователя больше наружного диаметра датчика, а минимальный раствор захватов манипулятора меньше диаметра датчика.

Изобретение относится к металлургии и касается механизмов и устройств, обеспес- чивающих автоматическое регулирование параметров плавки конвертора посредством их измерения и внесения -корректировок в процесс плавки. Цель изобретения - повышение надежности в работе. Машина содержит конвертер 1, измерительную фурму 2, магазин 4 для приема и хранения датчиков 3, выполненный в виде корпуса 5 с каналами размещенного под наклонными направляющими 13 и выполненного в виде параллелепипеда. Наклонные направляющие 13 имеют поворотные линейки, повернутые .относительно друг друга. С нижней стороны наклонных направляющих 13 расположен поворотный- кантователь 24 с захватами 25 для датчиков, а также упором 26. С боковой стороны кантователя 24 установлен манипулятор 30 с захватами 29. Машина обеспечивает точность перемещения датчиков от положения хранения в магазине до положения фиксации на измерительной фурме, 4 ил. С/ с %Л/5 27 о 00 КЗ Јь О О Риг.1

Вид б

29

Ы1

| Voest Alpines AG, Industrie langenbar | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-10-07—Публикация

1988-04-04—Подача