Изобретение относится к технологии получения вискозных волокон, в частности к получению растворов для их формования.

Цель изобретения - улучшение перерабатывающей способности волокон в процессе приготовления пряжи.

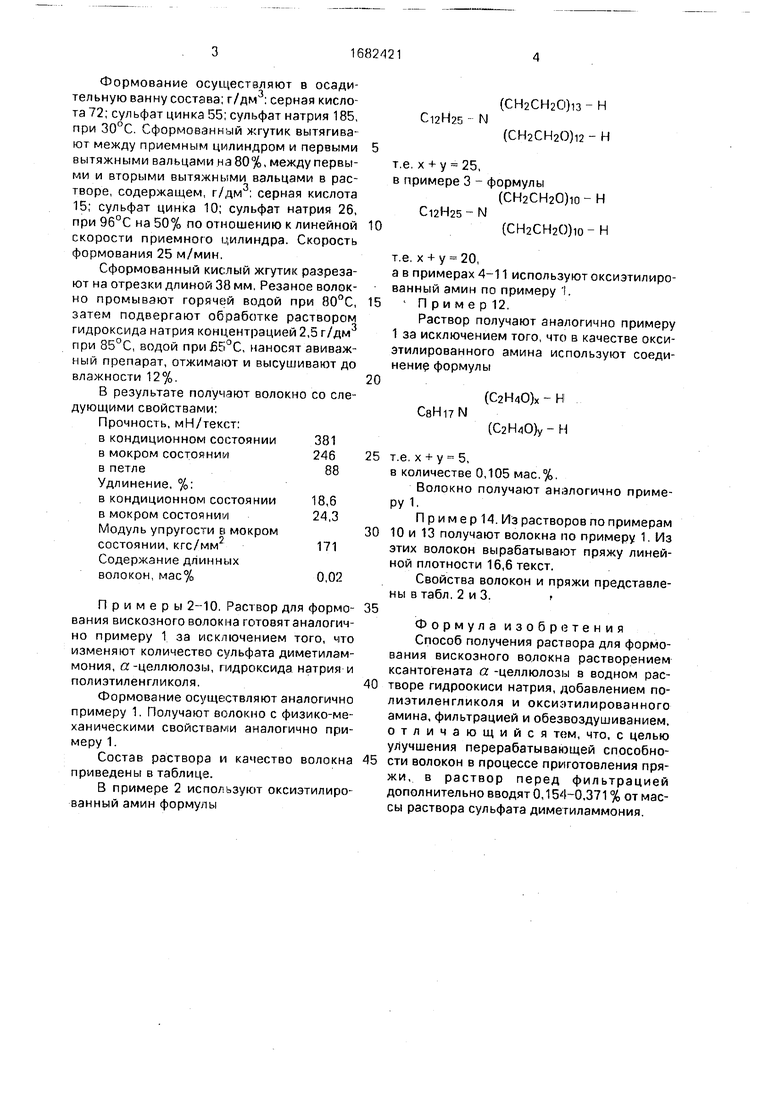

П р и м е р 1. В качестве оксиэтилиро- ванного амина используют соединение формулы

(С2Н40)8 - Н

С12Н25 - N

(С2Н40)7-Н

Раствор, содержащий, мас.%: а-целлюлоза 6,3; гидроксид натрия 7,0; полиэтилен- гликоль 0,087; оксизтилированный амин 0,105; сульфат диметиламмоний 0,154; вода остальное, готовят следующим образом.

Высококачественную целлюлозу с содержанием а-целлюлозы не менее 95 мас.% подвергают мерсеризации в прессах в 18,5%-ном

растворе гидроксида натрия. Щелочную целлюлозу измельчают в измельчителе периодического действия в течение 1,5 ч при температуре начала процесса 20°С и конца 35°С, а затем выдерживают в закрытом металлическом баке 60 мин при 26°С.

Измельченную щелочную целлюлозу загружают в ксантогенатор. добавляют 0,28 мас.% сероуглерода и сульфидируют при перемешивании 85 мин при темпера-i туре начала процесса 26°С и конца 30°С.| Полученный ксантогенат растворяют разбавленным раствором гидроксида натрия при 14°С с образованием вискозы. За 20 мин до конца растворения добавляют 0,087 мас.% полиэтиленгликоля, 0,105 мас.% оксиэтилированного амина и 0,154 мас.% диметиламмония сульфата. Вискозу обезвоздушивают, два раза профильтровывают и подвергают созреванию до значения индекса зрелости по NaCI 6,5-7,5. Получают вискозу вязкостью 9,5 Па -с.

Формование осуществляют в осади- тельную ванну состава; г/дм : серная кислота 72; сульфат цинка 55; сульфат натрия 185, при 30°С. Сформованный жгутик вытягивают между приемным цилиндром и первыми вытяжными вальцами на 80%, между первыми и вторыми вытяжными вальцами в растворе, содержащем, г/дм3: серная кислота 15; сульфат цинка 10; сульфат натрия 26, при 96°С на 50% по отношению к линейной скорости приемного цилиндра. Скорость формования 25 м/мин.

Сформованный кислый жгутик разрезают на отрезки длиной 38 мм, Резаное волокно промывают горячей водой при 80°С, затем подвергают обработке раствором гидроксида натрия концентрацией 2,5 г/дм3 при 85°С, водой при Ј5°С, наносят авиваж- ный препарат, отжимают и высушивают до влажности 12%.

В результате получают волокно со следующими свойствами:

Прочность, мН/текст;

в кондиционном состоянии381

в мокром состоянии246

в петле88

Удлинение, %;

в кондиционном состоянии 18,6

в мокром состоянии24,3

Модуль упругости в мокром

состоянии, кгс/мм171

Содержание длинных

волокон, мас%0,02

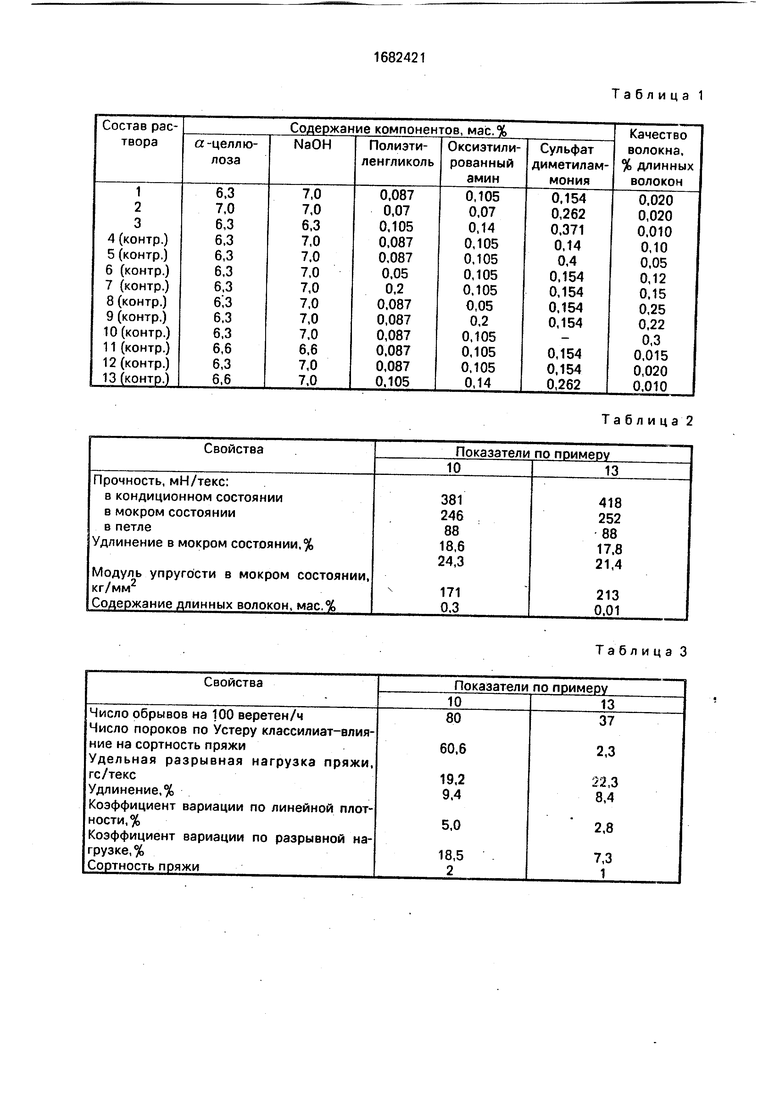

Примеры 2-10. Раствор для формования вискозного волокна готовят аналогично примеру 1 за исключением того, что изменяют количество сульфата диметилам- мония, а-целлюлозы, гидроксида натрия и полиэтиленгликоля.

Формование осуществляют аналогично примеру 1. Получают волокно с физико-механическими свойствами аналогично примеру 1.

Состав раствора и качество волокна приведены в таблице.

В примере 2 используют оксиэтилиро- ванный амин формулы

С12Н25- N

(CH2CH20)i3-H (CH2CH20)i2-H

т.е. х + у 25,

в примере 3 - формулы

(СН2СН20)ю - Н Ci2H25-N (СН2СН20)ю-Н

т.е. х + у 20,

а в примерах 4-11 используют оксиэтилиро- ванный амин по примеру 1. 1 П ри м е р 12.

Раствор получают аналогично примеру 1 за исключением того, что в качестве окси- этилированного амина используют соединение формулы

(С2Н40)Х - Н

(С2Н40)у - Н

т.е. х + у 5,

в количестве 0,105 мас.%.

Волокно получают аналогично примеру 1.

П р и м е р 14. Из растворов по примерам 10 и 13 получают волокна по примеру 1. Из этих волокон вырабатывают пряжу линейной плотности 16,6 текст.

Свойства волокон и пряжи представлены в табл. 2 и 3.

Формула изобретения Способ получения раствора для формования вискозного волокна растворением ксантогената а -целлюлозы в водном рас- творе гидроокиси натрия, добавлением полиэтиленгликоля и оксиэтилированного амина, фильтрацией и обезвоздушиванием, отличающийся тем, что, с целью улучшения перерабатывающей способно- сти волокон в процессе приготовления пряжи, в раствор перед фильтрацией дополнительно вводят 0,154-0,371 % от массы раствора сульфата диметиламмония.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вискозного волокна | 1987 |

|

SU1502669A1 |

| Способ получения раствора для формования гидратцеллюлозного антимикробного волокна | 1987 |

|

SU1576599A1 |

| Способ получения вискозных волокон | 1971 |

|

SU499356A1 |

| ГРАФЕНСОДЕРЖАЩЕЕ ВИСКОЗНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2689580C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКАТСОДЕРЖАЩЕГО ВОЛОКНА | 2005 |

|

RU2382838C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНСОДЕРЖАЩЕГО ВОЛОКНА | 2004 |

|

RU2278188C1 |

| Способ получения влагоемких вискозных волокон | 1988 |

|

SU1742364A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1514840A1 |

| Способ модификации вискозного волокна | 1987 |

|

SU1609832A1 |

| Раствор для формования вискозного волокна | 1981 |

|

SU958438A1 |

Изобретение относится к области технологии получения вискозных волокон, в частности к получению растворов для их формования. Изобретение позволяет улучшить перерабатывающую способность волокон в процессе приготовления пряжи за счет того, что раствор для формования вискозного волокна получают растворением ксантогената а -целлюлозы в водном растворе гидроксида натрия. Добавляют поли- этиленгликоль, оксиэтилированный амин и диметиламмонийсульфат. Полученный раствор вискозы, содержащий, мас.%: а- целлюлоза 6,3-7,0, гидроксид натрия 6,3-7,0; полиэтиленгликояь 0,07-0,105; оксиэтилированный амин 0,07-0,14; диметиламмонийсульфат 0,154-0,371, фильтруют и обезвоздушивают. 3 табл.

Таблица 2

Таблица 3

| Полимербетонная смесь | 1981 |

|

SU1025692A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

Авторы

Даты

1991-10-07—Публикация

1988-07-07—Подача