Изобретение относится к производству искусственных волокон, в частности к формованию вискозных волокон по мокрому способу.

Цель изобретения - улуч1чение условий труда и зкономия исходных реагентов.

Пример 1. Вискозу, содержащую 9,0% о( -целлюлозы и 6,5% щелочи и имеющую зрелость 16,5 по и вязкость 18 с, формуют в осадитель- ную ванну, содержащую 90 г/л серной кислоты, 50 г/л сульфата алюминия и 280 г/л сульфата натрия при . Свежесформованное волокно, содержащее 16% целлюлозы, обрабатывают горячей отжимной ванной, содержащей 60 г/л .серной кислоты, 30 г/л сульфа- та алюминия и 200 г/л сульфата нат- рия при . Волокно отжимают до содержания целлюлозы 27,4%.

Полученное волокно имеет прочность 25 гс/текс и удлинение 18%. Концентрация сероуглерода в вентиляционном воздухе от зоны формования 0,05 г/м . Концентрация сероуглерода в отработанной осадительной ванне 8 г/м. Потери рапны, кг /т: серная кислота 122; сульфат алюминия 61,4; сульфат натрия 408.

Пример 2. Свежесформованное волокно получают как в примере 1. При содержании в свежесформованном волокне перед обработкой горячим раствором 21,5% целлюлозы концентрация сероуглерода в вентиляционном воздухе равна 0,22 г/м, а в отработанной ванне - 40 г/м- . Потери равны, кг/т: серная кислота 253; сульфат алюминия 141; сульфат натрия 787. Во- локно имеет прочность 24,5 сН/500 С, удлинение 18%.

Пример 3. Вискозу, содержащую 8,3% oi -целлюлозы, 6,4% щелочи и 2,5% мочевины и имеющую зрелость 19 по хлориду аммония и вязкость 17 с, формуют в осадительную ванну, содержащую 114 г/л серной кислоты и,

(Л

4ib

260 г/л сульфата натрия при . Свежесформованное волокно, содержащее 15% целлюлозы, обрабатывают горячей отжимной ванной, содержащей 80 г/ серной кислоты и 180 г/л сульфата натрия при 85 С. Волокно отжимают до содержания целлюлозы 25%.

Полученное волокно имеет прочность |22 ГС/текс и удлинение 20%. Концентрация сероуглерода в вентиляционном воздухе от зоны формования 0,045 г/м Концентрация сероуглерода в отрабо- 1танной осадительной ванне равна 18,8 г/м . Потери равны, кг/т: серная I кислота 185; сульфат натрия 415. I Пример 4 (сравнительный). i Свежасформованное волокно получают iкак в примере 3.

j При содержании в свежесформован- ;ном волокне перед обработкой горячим :раствором 20% целлюлозы концентрация ;сероуглерода в вентиляционном возду- Iхе равна 0,2 г/м, а в отработанной : осадителЬ;Ной ванне - 36 г/м . Потери равны, кг/т: серная кислота 351j сульфат натрия 780. Волокно имеет прочность 22 сН/текс, удлинение 20%. Пример 5. Вискозу, содержа- : щую 8,8% «i -целлюлозы и 6,4% щелочи и имеющую зрелость 17 по хлориду ciM- мония и вязкость 17,5 с, формуют в осадительную ванну, содержащую 104 г/л серной кислоты, 12 г/л сульфата цинка и 280 г/л сульфата натрия при 50°С. Свежесформованное волокно, содержащее 18% целлкэтозы, обрабатывают горячей отжимной ванной, содержащей 52 г/л серной- кислоты, 8,6 г/л сульфата цинка и 152 г/л сульфата

натрия при 100 с. Волокно отжимают до содержания целлюлозы 30%.

Полученное волокно имеет прочност 21,5 гс/текс и удлинение 20%. Концентрация сероуглерода в вентиляцион-

10

15

20

5

35 40

4840

ном воздухе 0,044 г/м. Концентрация сероуглерода в отработанной осадительной ванне 6,4 г/м . Потери равны, кг/т: серная кислота I40j сульфат цинка 18,6; сульфат натрия 373.

Пример 6 (сравнительный). Свежесформованное волокно получают как в примере 5.

При содержании в свежесформованном волокне перед обработкой горячим .раствором 22% целлюлозы концентра- 1ция сероуглерода в вентиляционном воздухе равна 0,28 г/м, а в отработанной осадительной ванне - 36 г/м , Потери равны, кг/т: серная кислота 284; сульфат цинка 32,8; сульфат натрия 764. Волокно имеет прочность 21,5 сН/текс, удлинение 20%.

Пример 7. Волокно формуют в осадительной ванне того же состава, что и в примере 5.

Пример 8 (контрольный). Волокно формуют в осадительной ванне того же состава, что и в примере 1.

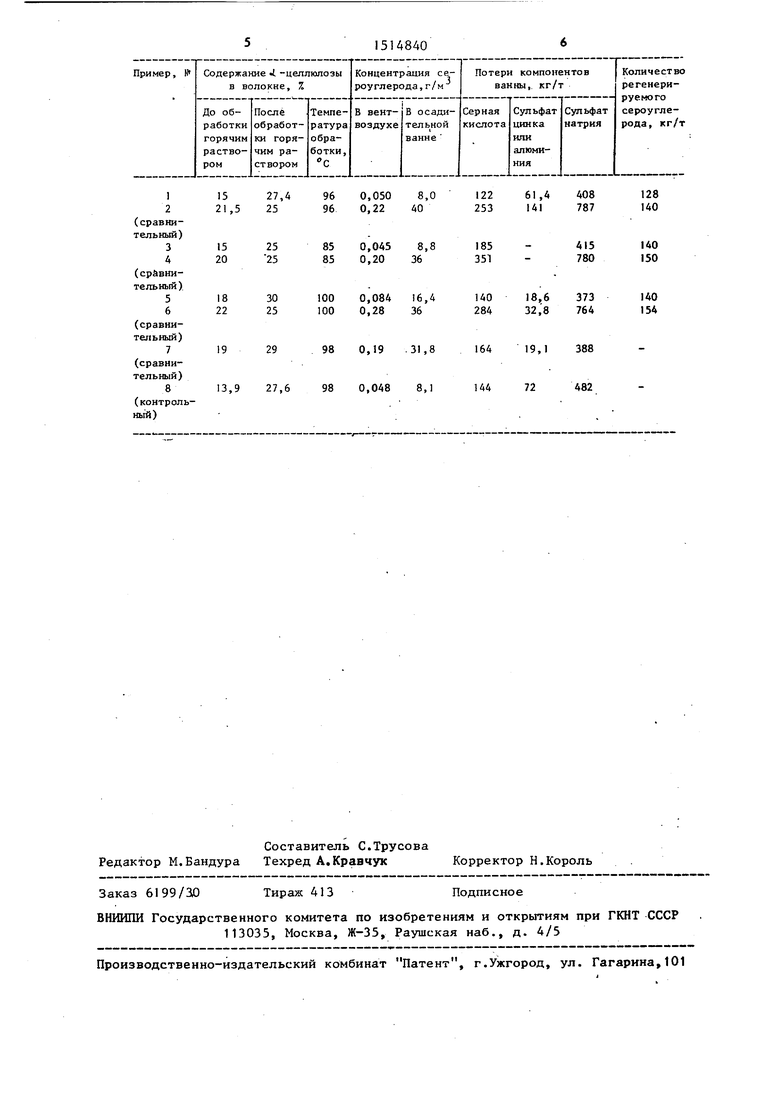

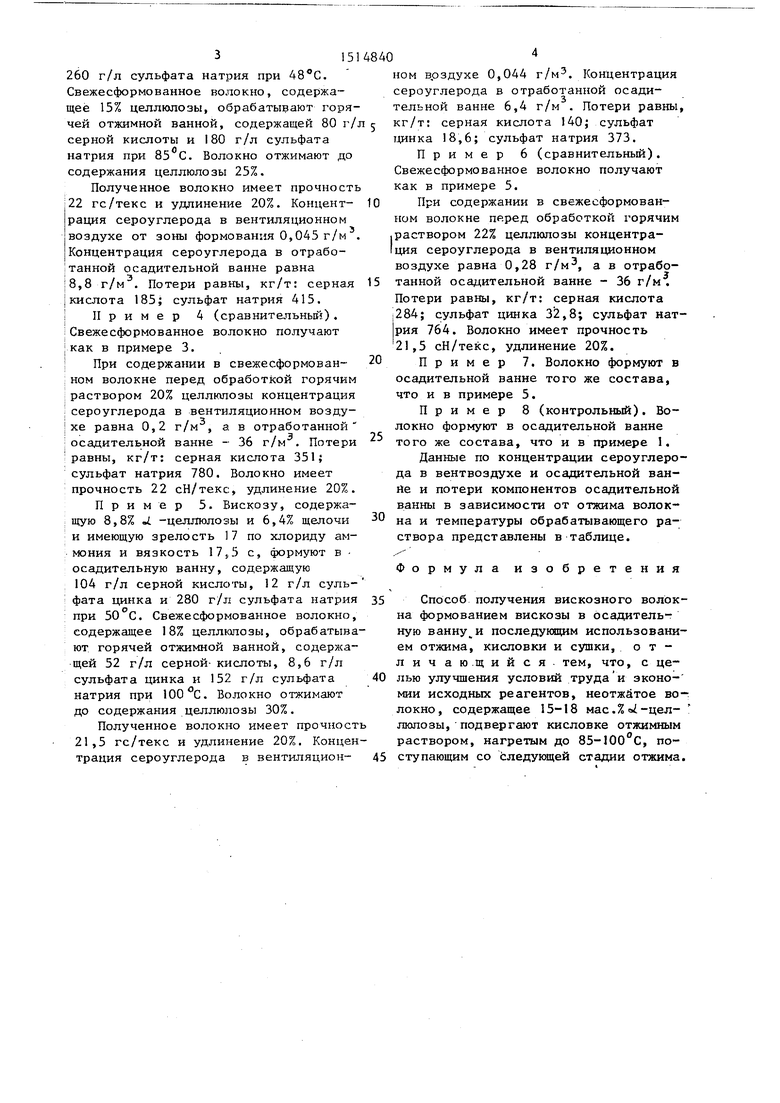

Данные по концентрации сероуглерода в вентвоздухе и осадительной ванне и потери компонентов осадительной ванны в зависимости от отжима волокна и температуры обрабатывающего раствора представлены в таблице.

25

30

Формула изобретения

Способ получения вискозного волокна формованием вискозы в осадительную ванну и последукяцим использованием отжима, кисловки и сушки, о т - личаю.щийся. тем, что, с целью улучшения условий труда и эконо- мии исходных реагентов, неотжйтое во-: локно, содержащее 15-18 мас.%о -цел- люлозы, подвергают кисловке отжимным раствором, нагретым до 85- 00 с, поступающим со следующей стадии отжима.

Составитель С.Трусова Редактор М.Бандура Техред А.КравчукКорректор Н.Король

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вискозного волокна | 1988 |

|

SU1763529A1 |

| Способ получения вискозных волокон | 1979 |

|

SU905345A1 |

| Способ получения извитого вискозного жгута | 1979 |

|

SU870516A1 |

| Осадительная ванна для формования вискозного волокна | 1985 |

|

SU1371991A1 |

| Способ получения вискозного волокна | 1987 |

|

SU1502669A1 |

| Способ получения вискозного волокна | 1985 |

|

SU1249075A1 |

| Способ получения вискозного волокна | 1986 |

|

SU1409686A1 |

| Способ получения вискозного волокна | 1986 |

|

SU1427010A1 |

| Способ получения вискозного волокна и нити | 1980 |

|

SU933835A1 |

| Способ получения вискозного волокна | 1978 |

|

SU852978A1 |

Изобретение относится к производству искусственных волокон, в частности к формованию вискозных волокон по мокрому способу. Изобретение обеспечивает улучшение условий труда и экономию исходных реагентов за счет того, что формуют вискозу в осадительную ванну. Неотжатое волокно, содержащее 15-18 мас.% α - целлюлозы, подвергают кисловке отжимным раствором, нагретым до 35-100°С, поступающим со следующей ступени отжима, отжимают и сушат. 1 табл.

Заказ 6199/30

Тираж 413

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Роговин З.А | |||

| Основы химии ,и технологии химических волокон | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

Авторы

Даты

1989-10-15—Публикация

1987-08-24—Подача