Изобретение относится к подшипниковой промышленности и может быть использовано для изготовления подшипников качения с антифрикционным заполнителем (АФЗ).

Цель изобретения - повышение долговечности подшипника за счет устранения разрушения заполнителя при перекосе.

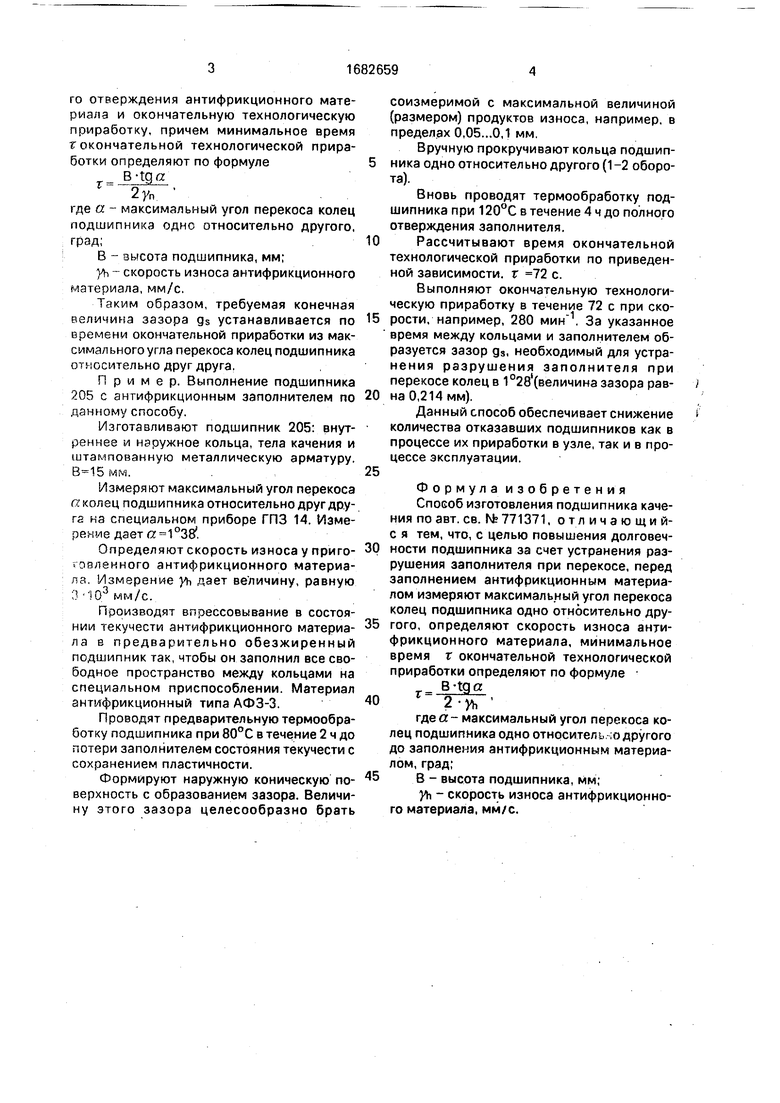

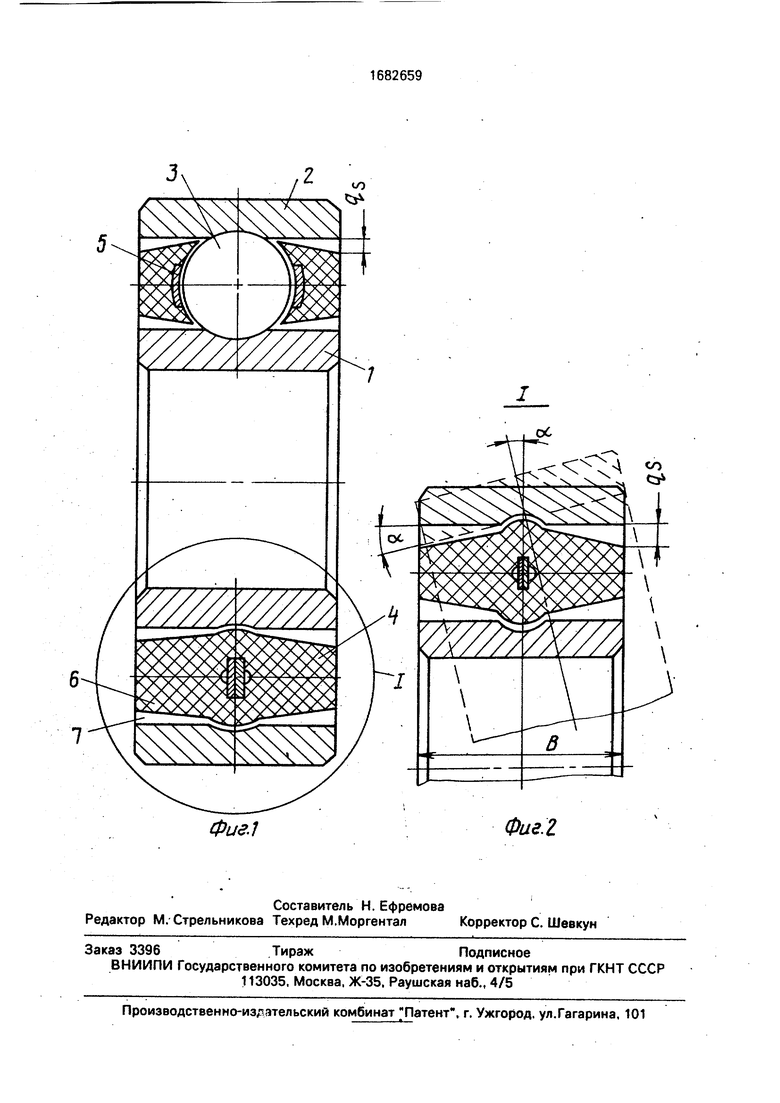

На фиг. 1 изображен подшипник качения с антифрикционным заполнителем; на фиг. 2 - узел I на фиг. 1.

Подшипник качения содержит внутреннее кольцо 1, наружное кольцо 2, расположенные между ними тела качения 3 и армированный сепаратор, содержащий слой антифрикционного материала 4, например, на графитовой основе, и штампованную арматуру 5. Сепаратор выполнен с боковой конической поверхностью 6, образуя с кольцами клиновый зазор 7.

Способ изготовления подшипника качения включает изготовление колец 1 и 2, тел качения 3, а также штампованной арматуры 5. Далее измеряют максимальный угол перекоса колец подшипника одно относительно другого, определяют скорость износа антифрикционного материала. Собирают кольца и арматуру тела качения в подшипник. Затем заполняют антифрикционным материалом в состоянии текучести пространство между кольцами 1 и 2, после этого проводят предварительную термообработку до потери антифрикционным материалом состояния текучести с сохранением пластичности. Далее формируют наружную коническую поверхность 6 сепаратора, образующую зазор 7 с противолежащей ей цилиндрической поверхностью кольца 2, проводят предварительную технологическую приработку, термообработку до полного отверждения антифрикционного материала и окончательную технологическую приработку, причем минимальное время г окончательной технологической приработки определяют по формуле B-tgg

Т 2уп

где а - максимальный угол перекоса колец подшипника одно относительно другого, град;

В - высота подшипника, мм;

УЬ - скорость износа антифрикционного материала, мм/с.

Таким образом, требуемая конечная величина зазора gs устанавливается по времени окончательной приработки из максимального угла перекоса колец подшипника относительно друг друга.

Пример. Выполнение подшипника 205 с антифрикционным заполнителем по данному способу.

Изготавливают подшипник 205: внутреннее и наружное кольца, тела качения и штампованную металлическую арматуру. мм.

Измеряют максимальный угол перекоса «колец подшипника относительно друг друга на специальном приборе ГПЗ 14. Измерение дает а 1°38 .

Определяют скорость износа у приго- . овленного антифрикционного материала. Измерение уь дает величину, равную ,ч -103 мм/с.

Производят впрессовывание в состоянии текучести антифрикционного материала в предварительно обезжиренный подшипник так, чтобы он заполнил все свободное пространство между кольцами на специальном приспособлении. Материал антифрикционный типа АФЗ-3.

Проводят предварительную термообработку подшипника при 80°С в течение 2 ч до потери заполнителем состояния текучести с сохранением пластичности.

Формируют наружную коническую поверхность с образованием зазора. Величину этого зазора целесообразно брать

соизмеримой с максимальной величиной (размером) продуктов износа, например, в пределах 0,05...0,1 мм.

Вручную прокручивают кольца подшип- ника одно относительно другого (1-2 оборо- та).

Вновь проводят термообработку подшипника при 120°С в течение 4 ч до полного отверждения заполнителя. Рассчитывают время окончательной технологической приработки по приведенной зависимости, г 72 с.

Выполняют окончательную технологическую приработку в течение 72 с при ско- рости, например, 280 . За указанное время между кольцами и заполнителем образуется зазор gs, необходимый для устранения разрушения заполнителя при перекосе колец в 1°28 (величина зазора рав- на 0,214 мм).

Данный способ обеспечивает снижение количества отказавших подшипников как в процессе их приработки в узле, так и в процессе эксплуатации.

Формула изобретения Способ изготовления подшипника качения по авт. св. № 771371, отличающий- с я тем, что, с целью повышения долговеч- ности подшипника за счет устранения разрушения заполнителя при перекосе, перед заполнением антифрикционным материалом измеряют максимальный угол перекоса колец подшипника одно относительно дру- того, определяют скорость износа антифрикционного материала, минимальное время т окончательной технологической приработки определяют по формуле , B-tgct

02 Уп

где а- максимальный угол перекоса колец подшипника одно относителъ ,о другого до заполнения антифрикционным материалом, град; 5 в - высота подшипника, мм;

ун - скорость износа антифрикционного материала, мм /с.

Фиа.1

A S

Фиг. Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипник качения | 1990 |

|

SU1754945A1 |

| ПОДШИПНИК КАЧЕНИЯ | 1991 |

|

RU2016278C1 |

| Подшипник качения и способ его изготовления | 1977 |

|

SU771370A1 |

| Антифрикционный материал | 1977 |

|

SU771371A1 |

| Подшипник качения | 1991 |

|

SU1794210A3 |

| ПОДШИПНИК КАЧЕНИЯ | 1993 |

|

RU2089762C1 |

| Подшипник качения и способ его изготовления | 1987 |

|

SU1555558A1 |

| Способ изготовления подшипника качения с антифрикционным заполнителем | 1986 |

|

SU1530849A1 |

| ПОДШИПНИК КАЧЕНИЯ | 1995 |

|

RU2098681C1 |

| Способ изготовления подшипникаКАчЕНия | 1978 |

|

SU834364A1 |

Изобретение относится к подшипниковой промышленности, в частности к способам изготовления подшипников качения с антифрикционным заполнителем. Цель изобретения - повышение долговечности подшипника за счет устранения разрушения заполнителя при перекосе. Сначала изготавливают детали подшипника кольца и арматуру сепаратора. Измеряют максимальный угол перекоса колец подшипника одно относительно другого. Определяют скорость износа антифрикционного материала (AM) и заполняют подшипник AM. Далее проводят предварительную термообработку, формирование наружной конической поверхности сепаратора и приработку. Затем проводят термообработку до отверждения AM и окончательную технологическую приработку, время которой рассчитывают по приведенной формуле. 2 ил. Ё

| Антифрикционный материал | 1977 |

|

SU771371A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-03—Подача