(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКСГО ШЛИФОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для торцового электроалмазного шлифования | 1983 |

|

SU1189613A1 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1992 |

|

RU2030284C1 |

| Способ обработки оптическихдАТЕлЕй | 1979 |

|

SU848300A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕГО КАНАЛА МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2697759C1 |

| ЗЕРНИСТЫЙ АБРАЗИВ, АБРАЗИВНОЕ ИЗДЕЛИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРНИСТОГО АБРАЗИВА | 1991 |

|

RU2092514C1 |

| РУЧНОЙ ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2342472C2 |

| Электрод-инструмент для электрохимикомеханического полирования | 1983 |

|

SU1122462A1 |

I

Изобретение относится к электрофизическим и электрохимическим методам обработки металлов, а более конкретно к катодным устройствам, используемым при электрохимикомеханическом шлифовании и полировании металлических поверхностей в водных растворах электролитов, сод жащих взвесь мелкодисперсногх) абразива.

Наиболее близким техническим решением к предлагаемому является катодное устройство, в котором притир вьшолнен из nof cToro диэлектрического материала, закрепленного на металлическом катоде.

Геометрия рабочей поверхности катода обеспечивает одно емешюе протетсаниетока через всю поверзшость детали, на- ходящуюся в контакте с приводом, тфн этом амплитудное значение плотности тока на любом участке обрабатываемой поверхности мало отличается (не более чем в 2-3 раза) от среднего значения

плотности тока, проходящего через обрабатываемую поверхность fl}.

При использовании этого .устройства возможность увеличения мгновенной плотности тока с целью улучшения качества поверхности ограничена, так как увеличение мгновенной плотности тока приводит к одновременному возрастанию среднего тока и при этом соответственно увеличивается скорость растворения металла и обр 13овашш пассивЕ ой пленки. Так как скорость удаления продуктов реакции ограничена механическими пбфамеорами процесса (механическим давлением, скоростью относительного движения притира, концентрацией абразива и др.) Щ)и больших плотностях средkero тока, равновесие между процессами образования и удаления продуктов реакции нарушается. В результате прюи ходит резкое ухудшение качества обрабатываемой поверхности.

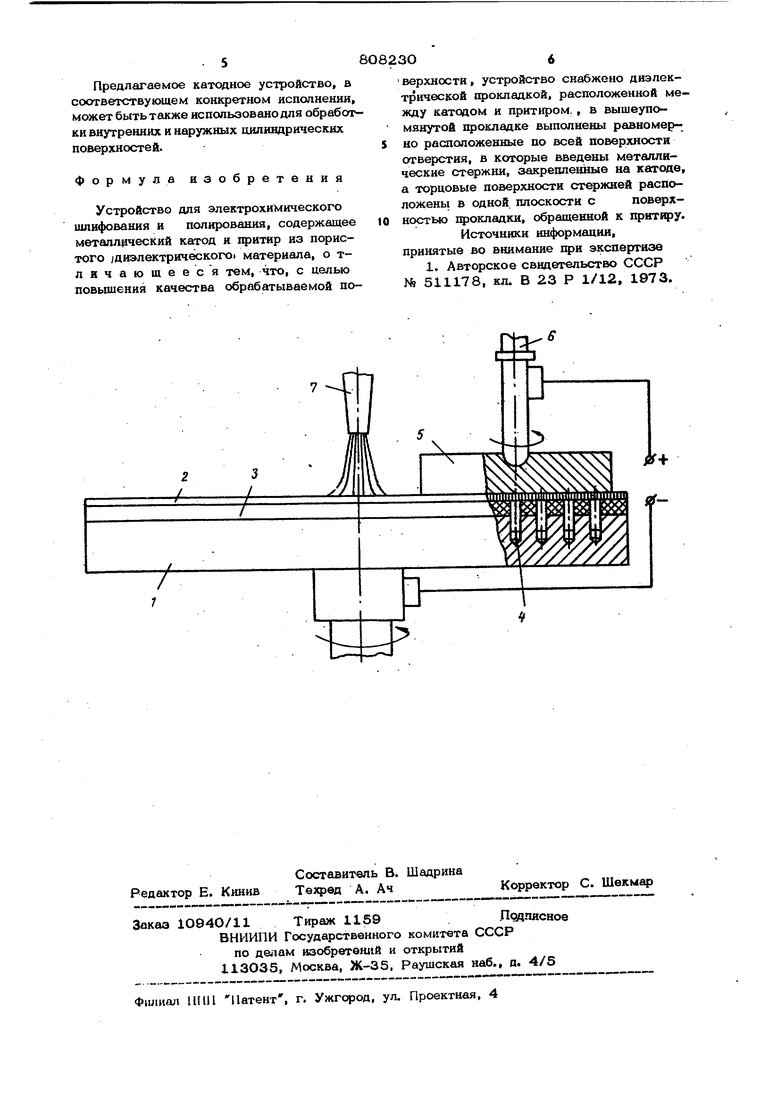

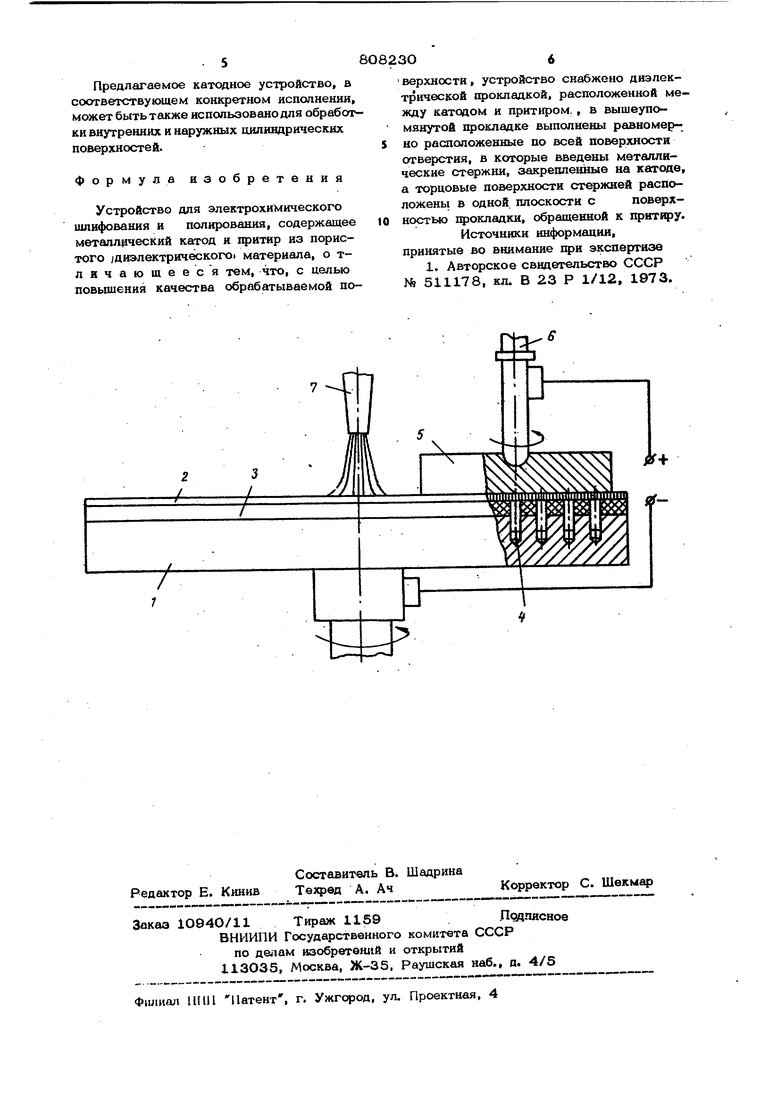

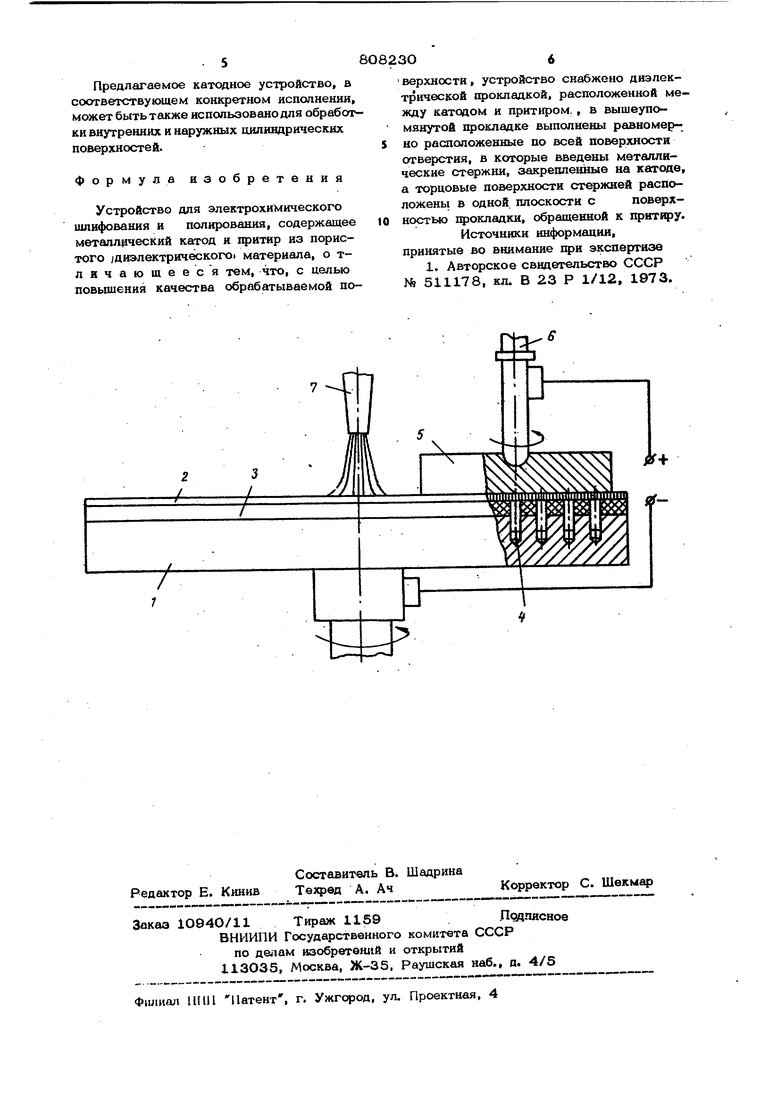

Цель изобретения - улучшение обрабатываемой поверхности. Ук{1далиая ноль ж стигаотся том, что ц ноисютиом катодном устройстве между притиром н металлическим катодом ycTa)ioBJiejia прокладка, выполненная из плотного диэлектрического материала, имеющая равномерно расположенные по всей поверхности отверстия в которые введены металлические стерж ни, закрепленные на катоде. При этом суммарная площадь поперечного сечения отверстий в прокладке меньше на 1-2 порядка площади поверхности прокладки. Торцовые поверхности металличесрих стержней расположены в одно плоскости с поверхностью прокладки, обращенной к прит1фу. Предлагаемая конструкция катодного устройства обеспечивает концентрацию тока и соответственно амплитудные, зна чения его на небольших участках обрабатываемости, противостоящих торцам металических стержней. Проведенные авторами исследования показали, что при полировании различны металлов наибольший эффект улучшения качества, обрабатываемой поверхности достигается, когда амплитудное значение тока на 1-2 порядка вьпие среднег значения плотности тока. Учитывая это для достижения максимального улучшения качества поверхности необходимо чтобы суммарная площадь поперечного сечения отверстий в прокладке была бы на 1-2 порядка меньше, чём площадь поверхности прокладки. Расположение торцовых поверхностей металлических стержней в одной плоскости с поверхностью прокладки являет ся необходимым условием функциониров ния заявляемого устройства, так как при этом обеспечивается минимальное, электрическое сопротивление между катодом и деталью, предотвращается накопление абразива на торцах стержней и предотвращается повьпиение электрического сопротивления, вследствие диф фузионных ограничений, возникающих в случае если торцы металлических стержней находятся ниже уровня повер хности прокладки, обращенной к Щ)итиру На чертеясе показан пример конкретного исполнения щзедлагаемого устро ства для обработки плоских металличес кнх поверхностей. Устройство содержит металлический катод (диск) 1, связанный с приводом Вращения (не показан), притир 2 из пористого диэлектрического. материала О4 (например сита капронового), прокладку 3 из плотного диэлектр1иеского материала (фторопласта или другого диэлектрического материала со сходными механическими свойствами) с равномерно расположенными по всей ее поверхности отверстиями. В отверстия введень металлические стержни 4, выполненные из латуни или Нержавеющей стали, закрепленные на катоде 1. Торцовые поверхности стержней расположены в одной плоскости с поверхностью прокладки. В процессе обработки деталь 5, являющаяся анодом, прижата обрабатываемой поверхностью к притиру 2 прижц мом 6. При вращении катода 1 деталь 5 вращается под действием сил трения со стороны притира 2. В зону обработки из сопла 7 подается электролит со.взвешенными частицами абразива. Технологический ток между еталью 5 и катодом 1, включенным в цепь источника постоянного тока, протекает через пористый притир 2, пропитанный электролитом, и торцовые поверхности металлических стержней 4. Наличие металлических Стержней обеспечивает концентрацию тока на участках поверхности детали, противостоящих торцам стержней,. и возможность обработки при высокой плотдости тока. В процессе обработки плотность тока на любом участке обрабатываемой поверхности периодически меняется от нулевого значения до величин, превосходящих на 1-2 порядка среднее значение в момент времени, когда торцовая поверхность металлического стержня противостоит рассматриваемому участку поверхности. Растворение металла происходит при высоких плотностях тока, однако это . не приводит к нарущению равновесия между процессами образования и удаления пассивной пленки, поскольку средняя плотность тока и соответственно скорость образования пленки не превыщает значений, имеющих место при применении известного катодного устройства, работающего при малой. плотности тока. Испытания данного катодного устройства при полировании плоских деталей из стали XI8Н9Т, ХВГ, пермаллоя 80НХС и др. показали улучшение качества обрабатываемых поверхностей: v T-paHeHHe пйтингов, отсутствие межкристаллитнрй коррозии и др. дефектов, наблюдаемых при обработке с известными катодными устройствами.

Предлагаемое катодное устройство, а соответствующем конкретном исполнении, может бытьтакже использовано для обработки внутренних и наружных цилиндрических поверхностей.

формула изобретения

Устройство для электрохимического шлифования и полирования, содержащее металлический катод и 1фитир из пористого jдиэлектрического материала, о тличающееся тем, что, с целью повьпиения качества обрабатываемой по-i

верхности, устройство снабжено диэлектрической прокладкой, расположенной между катодом и притиром., в вышеупомянутой прокладке выполнены равномерно расположенные по всей поверхности

отверстия, в которые введены металлические стержни, закрепленные на катоде,

а торцовые поверхности стержней расположены в одной плоскости с поверхностью щзокладки, обращенной к притиру.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР hfe 511178, кл. В 23 Р 1/12, 1973.

Авторы

Даты

1981-02-28—Публикация

1977-07-07—Подача