Изобретение относится к машиностроению и может быть использовано при обкатке шпиндельных устройств.

Целью изобретения является повышение точности определения момента приработки шпиндельного устройства.

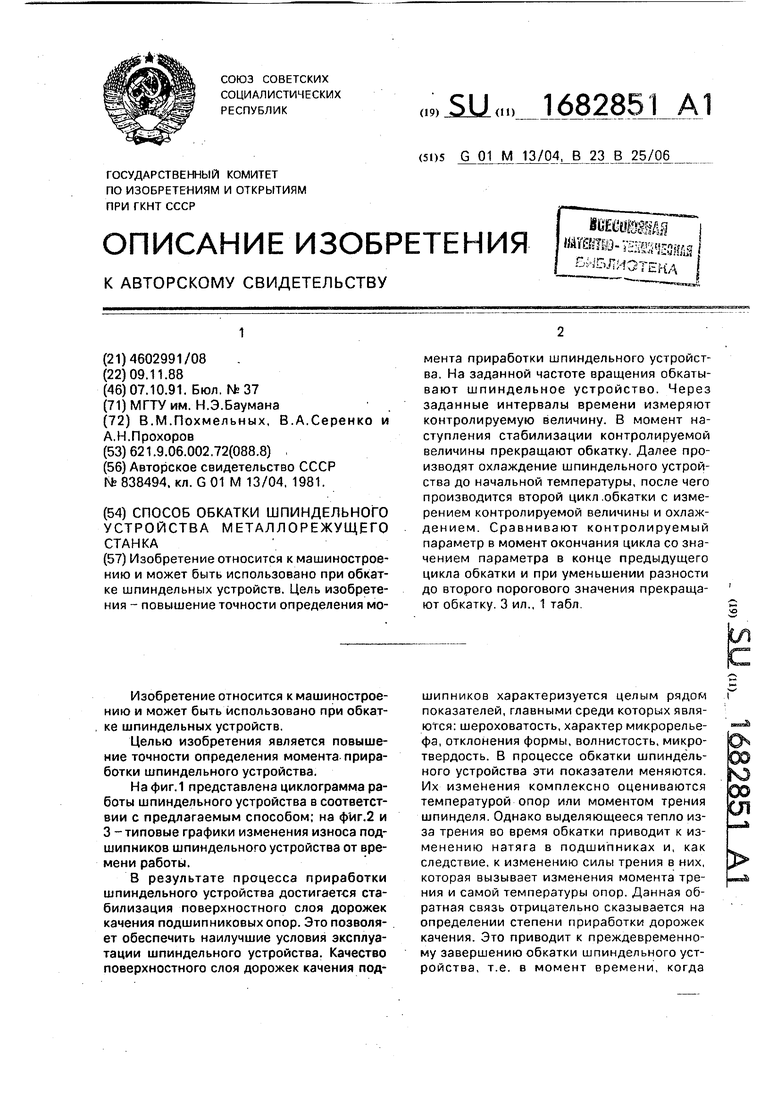

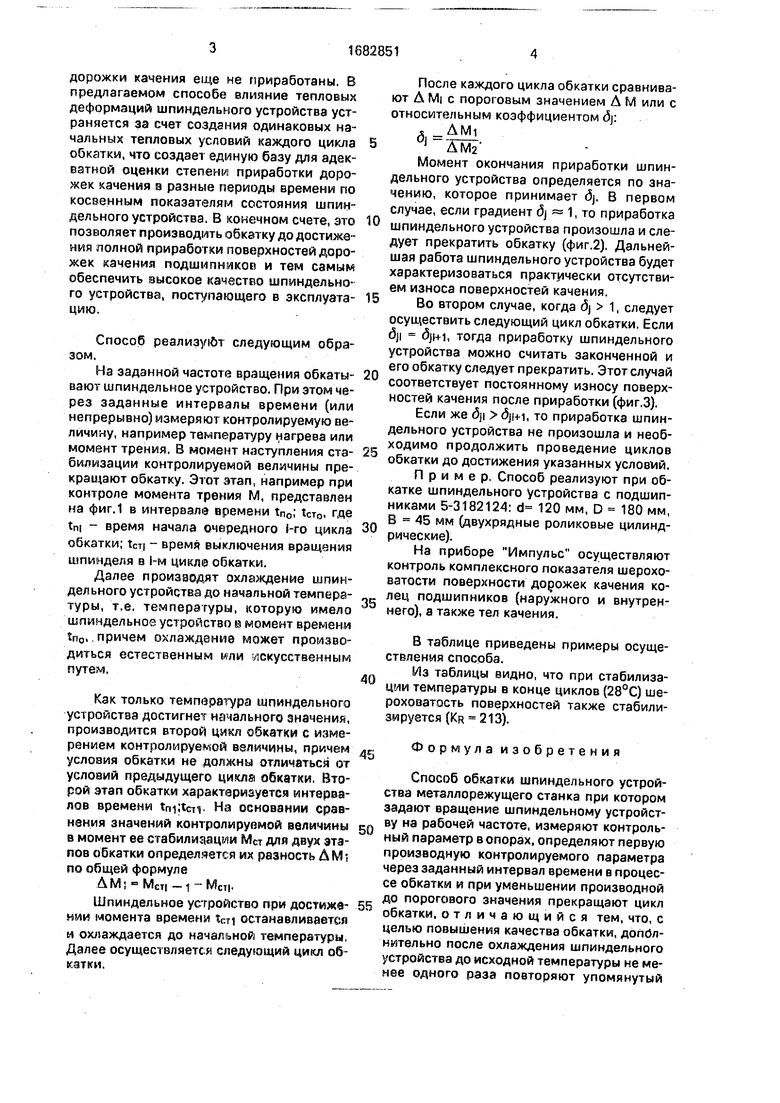

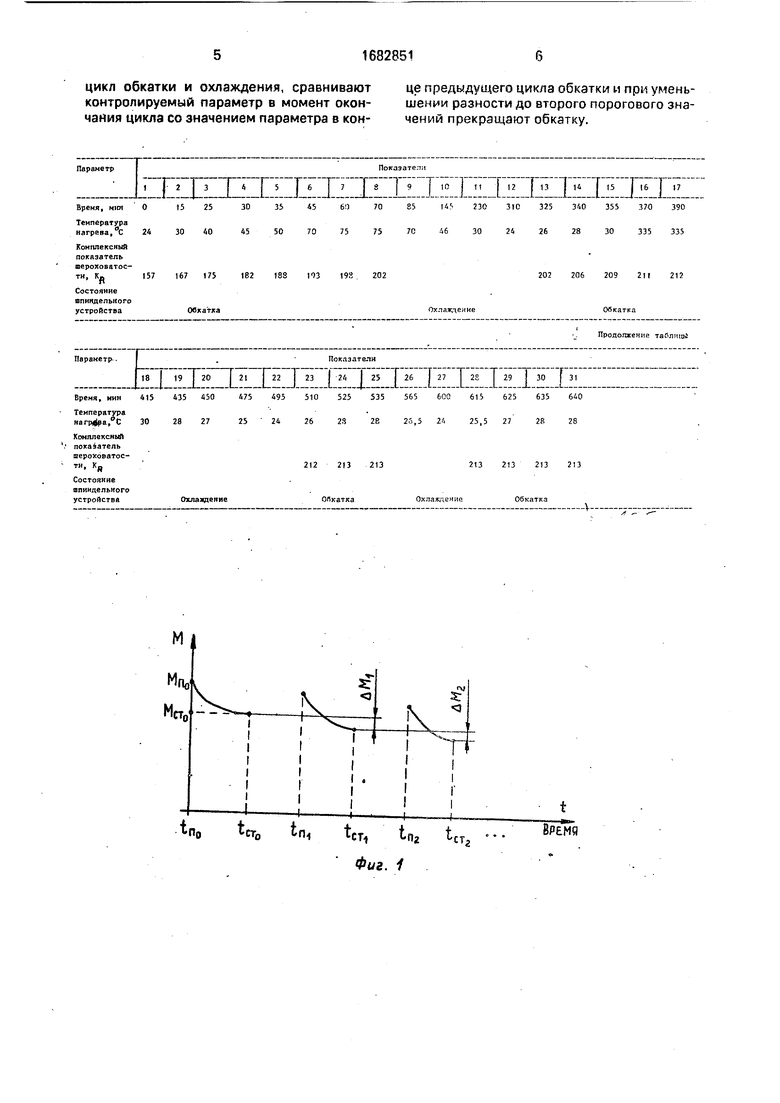

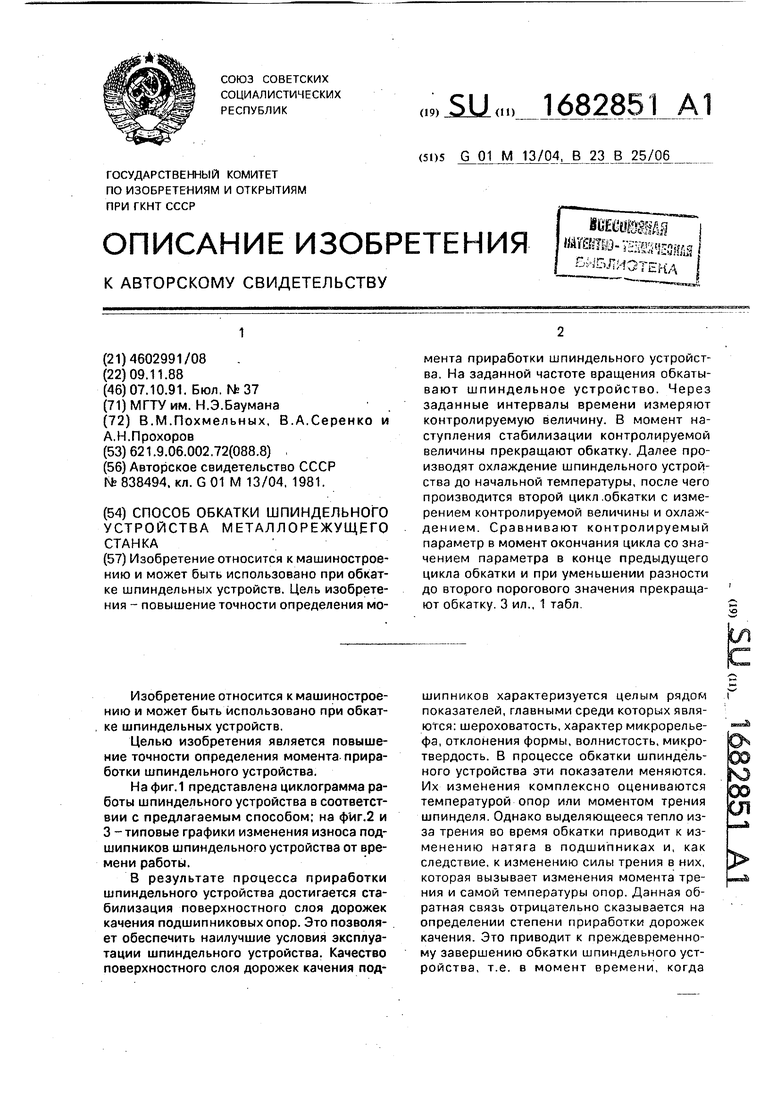

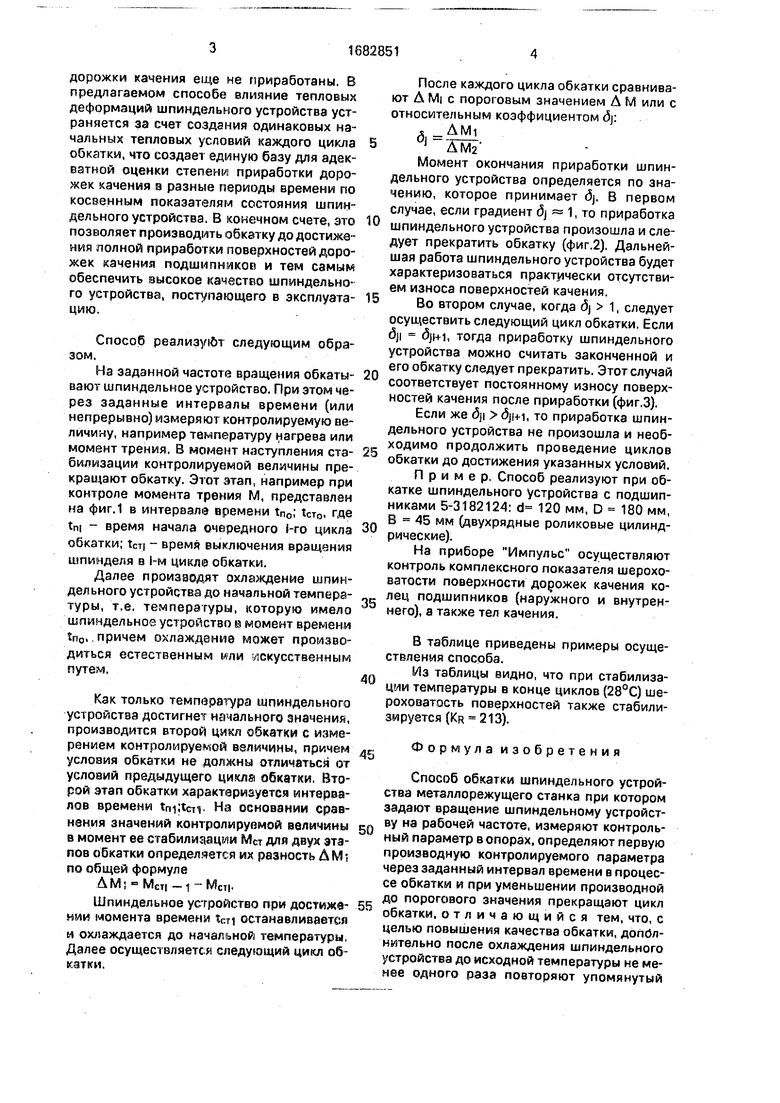

На фиг. 1 представлена циклограмма работы шпиндельного устройства в соответствии с предлагаемым способом; на фиг.2 и 3 -типовые графики изменения износа подшипников шпиндельного устройства от времени работы.

В результате процесса приработки шпиндельного устройства достигается стабилизация поверхностного слоя дорожек качения подшипниковых опор. Это позволяет обеспечить наилучшие условия эксплуатации шпиндельного устройства. Качество поверхностного слоя дорожек качения подшипников характеризуется целым рядом показателей, главными среди которил явля ются: шероховатость, характер микрорельефа, отклонения формы, волнистость, микротвердость, В процессе обкатки шпиндельного устройства эти показатели меняются Их изменения комплексно оцениваются температурой опор или моментом трения шпинделя. Однако выделяющееся тепло из- за трения во время обкатки приводит к изменению натяга в подшипниках и, как следствие, к изменению силы трения в них, которая вызывает изменения момента тре ния и самой температуры опор Данная об ратная связь отрицательно сказывается на определении степени приработки дорожек качения. Это приводит к преждевременно му завершению обкатки шпиндельного устройства, т.е. в момент времени когда

.Jr

О

00 КЗ 00 (Л

.«

дорожки качения еще не приработаны. В предлагаемом способе влияние тепловых деформаций шпиндельного устройства устраняется за счет создания одинаковых начальных тепловых условий каждого цикла обкатки, что создает единую базу для адекватной оценки степени приработки дорожек качения в разные периоды времени по косвенным показателям состояния шпиндельного устройства. В конечном счете, это позволяет производить обкатку до достижения полной приработки поверхностей дорожек качения подшипников и тем самым обеспечить высокое качество шпиндельного устройства, поступающего в эксплуатацию.

Способ реализуют следующим образом.

На заданной частоте вращения обкатывают шпиндельное устройство. При этом через заданные интервалы времени (или непрерывно) измеряют контролируемую величину, например температуру нагрева или момент трения. В момент наступления стабилизации контролируемой величины прекращают обкатку. Этот этап, например при контроле момента трения М, представлен на фиг.1 в интервале времени tno. tci0. где tni - время начала очередного 1-го цикла обкатки; ten время выключения вращения шпинделя в 1-м цикле обкатки.

Далее производят охлаждение шпиндельного устройства до начальной температуры, т.е. температуры, которую имело шпиндельное устройство в момент времени tn0. причем охлаждение может производиться естественным или искусственным путем.

Как только температура шпиндельного устройства достигнет начального значения, производится второй цикл обкатки с измерением контролируемой величины, причем условия обкатки не должны отличаться от условий предыдущего цикла обкатки. Второй этап обкатки характеризуется интервалов времени tni. tcn- На основании сравнения значений контролируемой величины в момент ее стабилизации МСт для двух этапов обкатки определяется их разность A Mi по общей формуле

Л М: - МСт| - 1 - МелШпиндельное устройство при достижении момента времени ten останавливается и охлаждается до начальной температуры. Далее осуществляется следующий цикл обкатки.

После каждого цикла обкатки сравнивают A MI с пороговым значением Д М или с относительным коэффициентом (5j:

0

0

5i

AMi

Момент окончания приработки шпиндельного устройства определяется по значению, которое принимает д, В первом случае, если градиент д 1, то приработка шпиндельного устройства произошла и следует прекратить обкатку (фиг.2). Дальнейшая работа шпиндельного устройства будет характеризоваться практически отсутствием износа поверхностей качения. 5 Во втором случае, когда (5j 1, следует осуществить следующий цикл обкатки. Если 5ji 5ji-H, тогда приработку шпиндельного устройства можно считать законченной и его обкатку следует прекратить. Этот случай соответствует постоянному износу поверхностей качения после приработки (фиг.З).

Если же 6 (5ji+i, то приработка шпиндельного устройства не произошла и необ

ходимо продолжить проведение циклов

обкатки до достижения указанных условий.

Пример. Способ реализуют при обкатке шпиндельного устройства с подшипниками 5-3182124: d 120 мм, D 180 мм. В 45 мм (двухрядные роликовые цилиндрические).

На приборе Импульс осуществляют контроль комплексного показателя шероховатости поверхности дорожек качения ко- лец подшипников (наружного и внутреннего), а также тел качения.

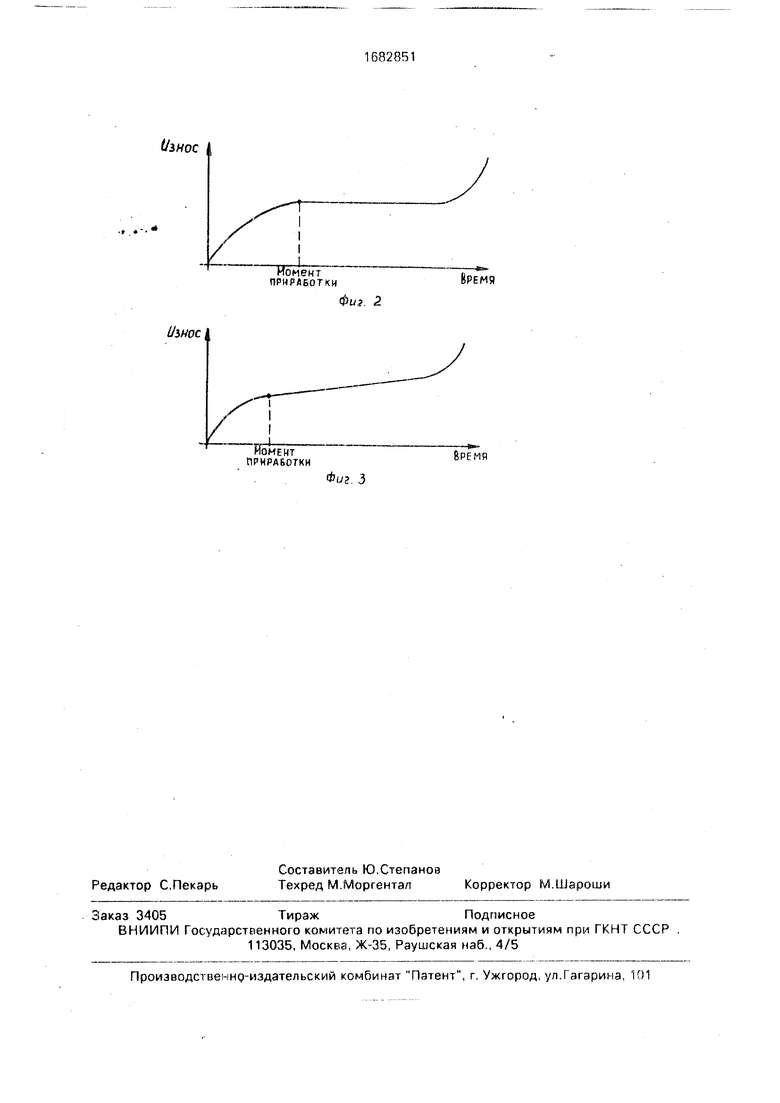

В таблице приведены примеры осуществления способа.

Из таблицы видно, что при стабилизации температуры в конце циклов (28°С) шероховатость поверхностей также стабилизируется (Кр 213).

Формула изобретения

Способ обкатки шпиндельного устройства металлорежущего станка при котором задают вращение шпиндельному устройству на рабочей частоте, измеряют контрольный параметр в опорах, определяют первую производную контролируемого параметра через заданный интервал времени в процессе обкатки и при уменьшении производной до порогового значения прекращают цикл обкатки, отличающийся тем, что, с целью повышения качества обкатки, дополнительно после охлаждения шпиндельного устройства до исходной температуры не менее одного раза повторяют упомянутый

0

5

0

цикл обкатки и охлаждения, сравнивают контролируемый параметр в момент окончания цикла со значением параметра в конце предыдущего цикла обкатки и при уменьшении разности до второго порогового значений прекращают обкатку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА КАЧЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2657262C2 |

| Способ обкатки шпиндельного узла и устройство для его осуществления | 1991 |

|

SU1794594A1 |

| Способ сборки подшипниковой опоры с предварительным натягом | 1985 |

|

SU1247710A1 |

| ПОДШИПНИК С ПОСТОЯННЫМ СМАЗОЧНЫМ СЛОЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2095653C1 |

| СПОСОБ ИМИТАЦИОННОЙ ДОВОДКИ ДЕТАЛЕЙ ШАРИКОПОДШИПНИКА | 2022 |

|

RU2811780C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ШАРИКОПОДШИПНИКА | 2014 |

|

RU2581414C1 |

| Способ контроля обкатки объемной гидромашины в режиме гидромотора | 1988 |

|

SU1670178A1 |

| Способ изготовления втулки подшипника скольжения | 2018 |

|

RU2738505C2 |

| Стенд для обкатки двигателя внутреннего сгорания | 1985 |

|

SU1275254A1 |

| Способ изготовления вакуумного конденсатора переменной емкости | 1982 |

|

SU1062799A1 |

Изобретение относится к машиностроению и может быть использовано при обкатке шпиндельных устройств. Цель изобретения - повышение точности определения момента приработки шпиндельного устройства. На заданной частоте вращения обкатывают шпиндельное устройство. Через заданные интервалы времени измеряют контролируемую величину. В момент на ступления стабилизации контролируемой величины прекращают обкатку Далее про изводят охлаждение шпиндельного устрой ства до начальной температуры, после чего производится второй цикл обкатки с измерением контролируемой величины и охлаждением. Сравнивают контролируемый параметр в момент окончания цикла со значением параметра в конце предыдущего цикла обкатки и при уменьшении разности до второго порогового значения прекращают обкатку 3 ил., 1 табл

момент

ПРИРАБОТКИ

Фиг 2

Uwoc

МОМЕНТ ПРИРЛБОТКИ

ВРЕМЯ

ВРЕМЯ

| Устройство для оценки качествапОдшипНиКОВ КАчЕНия | 1979 |

|

SU838494A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-10-07—Публикация

1988-11-09—Подача