Изобретение относится к области машиностроения и может быть использовано при обкатке шпиндельных узлов металлорежущих станков.

Известен способ обкатки шпиндельного узла по которому базируют и закрепляют в зажимном приспособлении стенда в вертикальном положении и обкатывают шпиндельный узел по заданной программе.

Данный способ дает низкое качество обкатки шпиндельных узлов с горизонтальной осью вращения даже при длительной обкатке, так как приработанные при обкатке поверхности дорожек качения подшипниковых опор в процессе эксплуатации не работают за счет изменения условий контактирования элементов подшипников при изменении положения оси вращения шпинделя.

Наиболее близким к предложенному является способ, по которому щпиндельный узел базируют и закрепляют в зажимном приспособлении стенда, вращают шпиндель устройства с горизонтальной осью вращения и обкатывают шпиндельный узел по заранее установленной программе обкатки, включающей начальный и конечный этапы.

Однако данный способ не обеспечивает высокого качества шпиндельного узла и сохранение его во времени, так как при приработке элементов узла продукты начального износа накапливаются в нем, что приводит к дальнейшему быстрому их износу. По этой причине для достижения требования качества шпинд ельного узла .необходимо зачастую удлинять процесс обкатки, что снижает производительность.

Известно устройство для обкатки шпиндельного узла, содержащее основание, размещенные на нем привод вращательного движения с вертикальной осью, зажимное приспособление для базирования и закреп-: ления шпиндельного узла и систему управления.

Данное устройство не позволяет располагать ось вращения шпиндельного узла в горизонтальном положении, что обеспечивает обкатку только шпиндельных узлов с вертикальной осью вращения.

Наиболее близким по.технической сущности к предложенному устройству является устройство, содержащее основание, размещенные на нем привод вращательного движения с горизонтальной осью, зажимное приспособление для базироёания и закрепления шпиндельного узла, нагрузочный механизм и систему управления с соответствующими датчиками 2.

Однако данное устройство не позволяет обкатывать шпиндельные узлы с вертикальной осью вращения.

Цель изобретения - повышение производительности и качества шпиндельных узлов металлорежущих станков с горизонтальной осью вращения, а также повышение универсальности устройства для обкатки.

Поставленная цель достигается тем, что в известном способе обкатки шпиндельного узла базирование и закрепление шпиндельного узла в зажимном приспособлении стен0 да осуществляются в вертикальном его положении, далее вращают шпиндель с вертикальной осью вращения, проводят начальный этап обкатки и поворачивают зажимное приспособление со шпиндельным узлом до

5 достижения продольной оси шпинделя горизонтального положения для последующей обкатки, а устройство снабжено поворотным механизмом, расположенным на основании стенда с возможностью вращения вокруг го0 ризонтальной оси и фиксации, дополнительным приводом вращательного движения с вертикальной осью и соответствующим дополнительным нагрузочным механизмом, причем зажимное приспособление закреп5 лено на поворотном механизме.

Именно базирование и закрепление шпиндельного узла в зажимном приспособлении стенда в вертикальном положении да0 ет возможность вращать шпиндель с вертикальной осью и таким образом проводить начальный этап обкатки, который отличается интенсивным износом поверхностей .качения, при вертикальном расположении

5 оси шпинделя, что дает возможность использовать жидкие смазочные масла в подшипниковых опорах, которые в этом случае удаляют продукты износа. Поворот оси шпиндельного узла из вертикального в го0

ризонтальное положение позволяет сразу

проводить последующий этап обкатки. ,

Именно поворотный механизм устройства для обкатки, расположенный на основании, стенда с возможностью вращения

5 вокруг горизонтальной оси и фиксации, позволяет располагать шпиндельный узел в любом положении - вертикальном или горизонтальном. Дополнительный привод вращательного движения с вертикальной осью

0 позволяет обкатывать шпиндельный узел в вертикальном положении, а дополнительный нагрузочный механизм служит при этом для создания требуемых нагрузок на шпиндель. Закрепление зажимного приспособ5 ления на поворотном механизме позволяет обеспечить точность взаимного расположения оси шпинделя и приводов горизонтального и вертикального вращения, что положительно сказывается на работоспо- с обности шпиндельного узла.

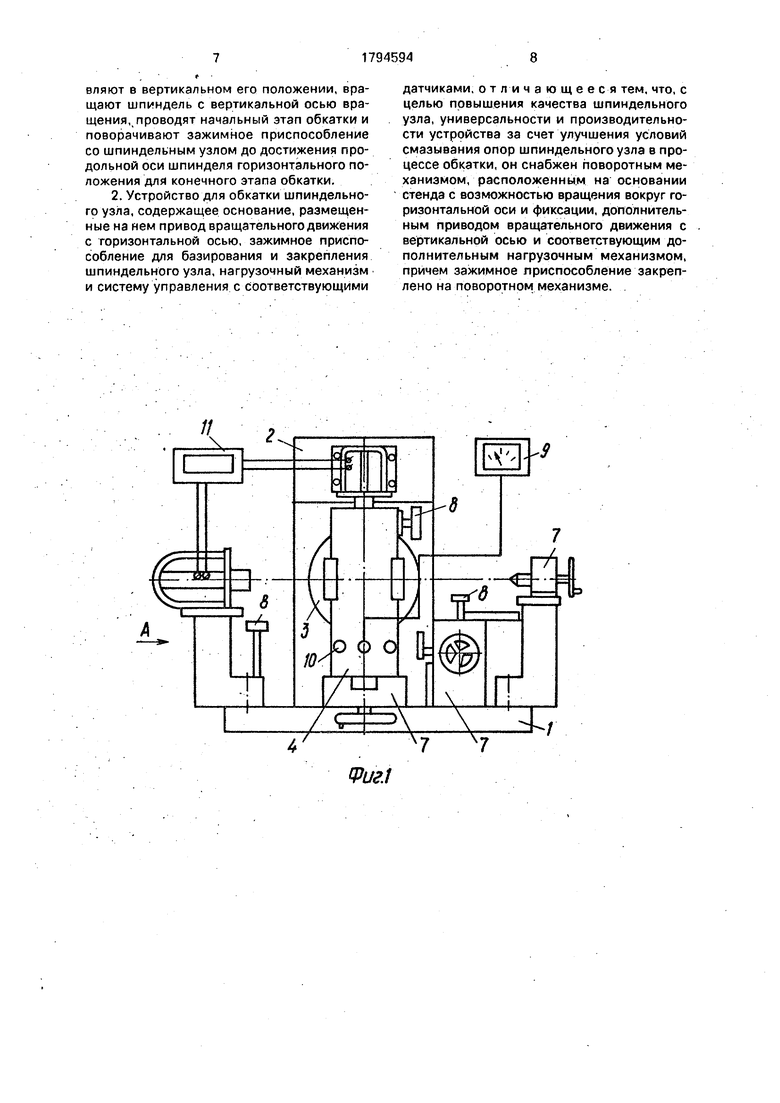

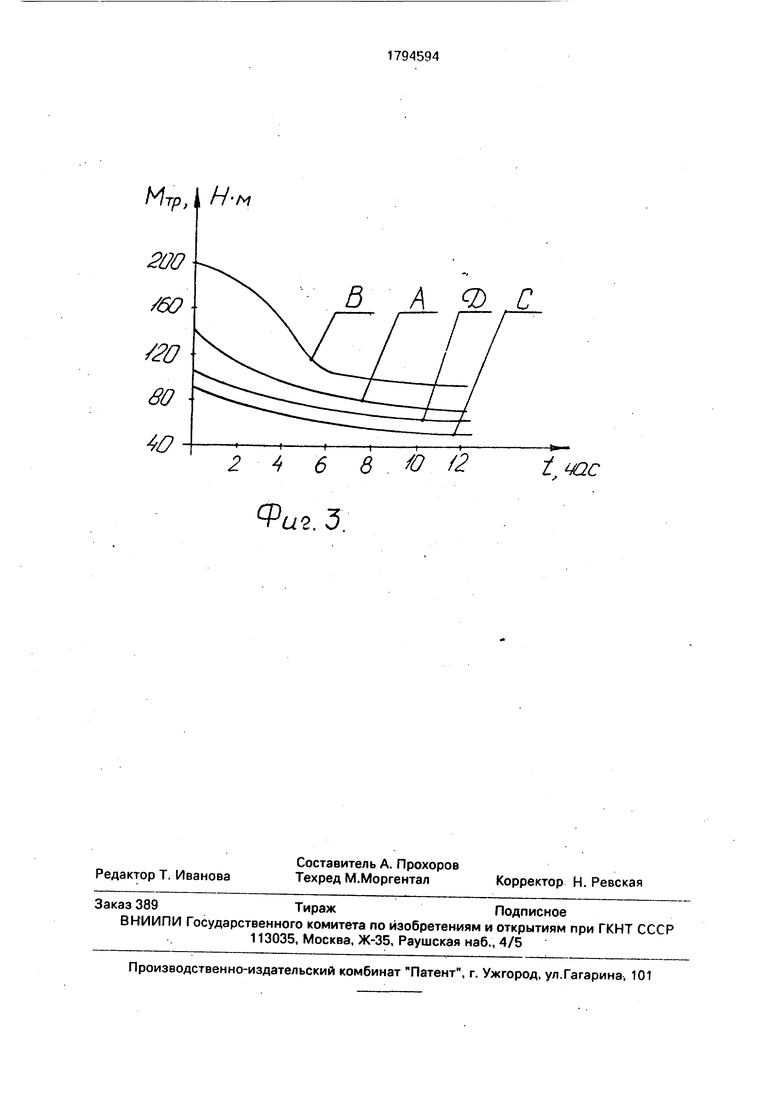

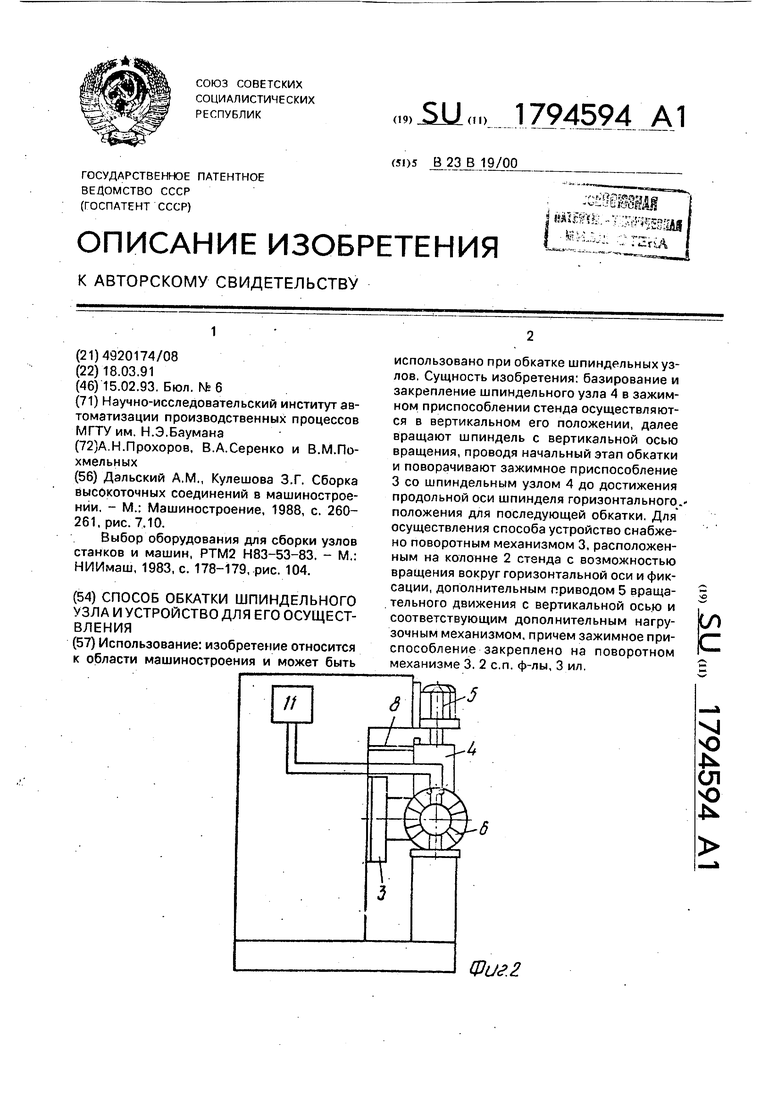

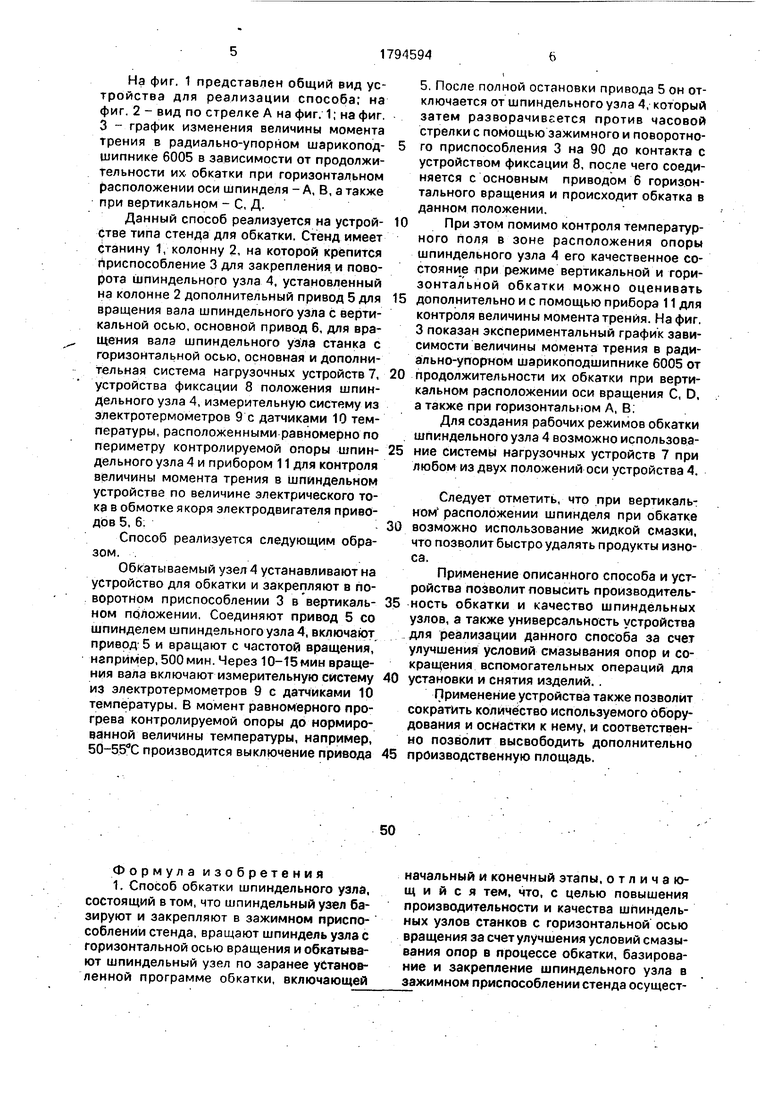

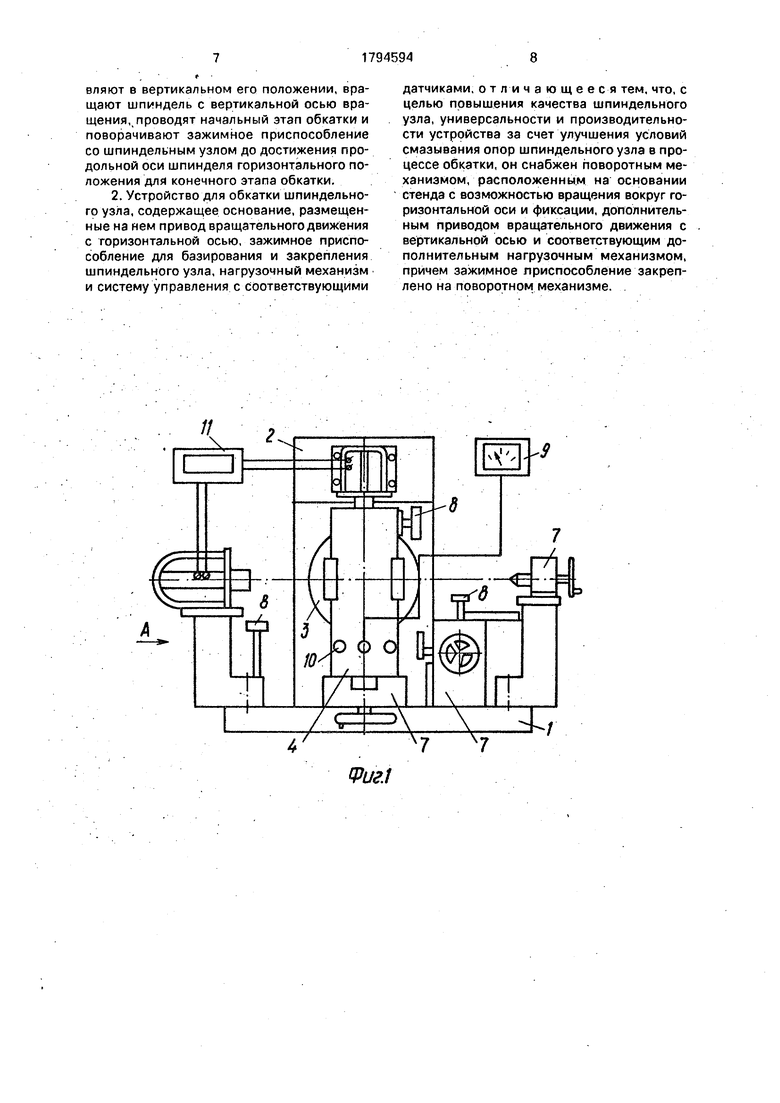

На фиг. 1 представлен общий вид устройства для реализации способа; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - график изменения величины момента трения в радиально-упорном шарикоподшипнике 6005 в зависимости от продолжительности их обкатки при горизонтальном расположении оси шпинделя - А, В, а также при вертикальном - С, Д.

Данный способ реализуется на устройстве типа стенда для обкатки. Стенд имеет Станину 1, колонну 2, на которой крепится приспособление 3 для закрепления и поворота шпиндельного узла 4, установленный на колонне 2 дополнительный привод 5 для вращения вала шпиндельного узла с вертикальной осью, основной привод 6, для вращения вала шпиндельного узла станка с горизонтальной осью, основная и дополнительная система нагрузочных устройств 7, устройства фиксации 8 положения шпиндельного узла 4, измерительную систему из электротермометров 9с датчиками 10 температуры, расположенными равномерно по периметру контролируемой опоры шпиндельного узла 4 и прибором 11 для контроля величины момента трения в шпиндельном устройстве по величине электрического тока в обмотке якоря электродвигателя приводив 5, 6;

Способ реализуется следующим образом. .

Обкатываемый узел 4 устанавливают на устройство для обкатки и закрепляют в поворотном приспособлении 3 в вертикальном положении. Соединяют привод 5 со шпинделем шпиндельного узла 4, включают привод 5 и вращают с частотой вращения, например, 500 мин. Через 10-15мин вращения вала включают измерительную систему из электротермометров 9 с датчиками 10 температуры. В момент равномерного прогрева контролируемой опоры до нормированной величины температуры, например, 50-55 С производится выключение привода

5. После полной остановки привода 5 он отключается от шпиндельного узла 4, который затем разворачивается против часовой стрелки с помощью зажимного и поворотного приспособления 3 на 90 до контакта с устройством фиксации 8, после чего соединяется с основным приводом б горизонтального вращения и происходит обкатка в данном положении.

При этом помимо контроля температурного поля в зоне расположения опоры шпиндельного узла 4 его качественное состояние при режиме вертикальной и горизонтальной обкатки можно оценивать

дополнительно и с помощью прибора 11 для контроля величины момента трения. На фиг. 3 показан экспериментальный график зависимости величины момента трения в радиально-упорном шарикоподшипнике 6005 от

продолжительности их обкатки при вертикальном расположении оси вращения С, D, а также при горизонтальном А, В;

Для создания рабочих режимов обкатки шпиндельного узла 4 возможно использование системы нагрузочных устройств 7 при любом из двух положений оси устройства 4.

Следует отметить, что при вертикальном расположении шпинделя при обкатке

возможно использование жидкой смазки, что позволит быстро удалять продукты износа.

Применение описанного способа и устройства позволит повысить производительность обкатки и качество шпиндельных узлов, а также универсальность устройства для реализации данного способа за счет улучшения условий смазывания опор и сокращения вспомогательных операций для

установки и снятия изделий..

Применение устройства также позволит сократить количество используемого оборудования и оснастки к нему, и соответственно позволит высвободить дополнительно

производственную площадь.

Использование: изобретение относится к области машиностроения и может быть использовано при обкатке шпиндельных узлов, Сущность изобретения: базирование и закрепление шпиндельного узла 4 в зажимном приспособлении стенда осуществляются в вертикальном его положении, далее вращают шпиндель с вертикальной осью вращения, проводя начальный этап обкатки и поворачивают зажимное приспособление 3 со шпиндельным узлом 4 до достижения продольной оси шпинделя горизонтального. положения для последующей обкатки. Для осуществления способа устройство снабжено поворотным механизмом 3, расположенным на колонне 2 стенда с возможностью вращения вокруг горизонтальной оси и фиксации, дополнительным приводом 5 враща- . тельного движения с вертикальной осью и соответствующим дополнительным нагрузочным механизмом, причем зажимное приспособление закреплено на поворотном механизме 3. 2 с.п. ф-лы, 3 ил. ел с

Формула изобретения 1. Способ обкатки шпиндельного узла, состоящий в том, что шпиндельный узел базируют и закрепляют в зажимном приспособлении стенда, вращают шпиндель узла с горизонтальной осью вращения и обкатывают шпиндельный узел по заранее установленной программе обкатки, включающей

начальный и конечный этапы, отличающийся тем, что, с целью повышения производительности и качества шпиндельных узлов станков с горизонтальной осью вращения за счет улучшения условий смазывания опор в процессе обкатки, базирование и закрепление шпиндельного узла в зажимном приспособлении стенда осуществляют в вертикальном его положении, вращают шпиндель с вертикальной осью вращения, проводят начальный этап обкатки и поворачивают зажимное приспособление со шпиндельным узлом до достижения продольной оси шпинделя горизонтального положения для конечного этапа обкатки.

ФигЛ

датчиками, отличающееся тем, что, с целью повышения качества шпиндельного узла, универсальности и производительности устройства за счет улучшения условий смазывания опор шпиндельного узла в процессе обкатки, он снабжен поворотным механизмом, расположенным на основании стенда с возможностью вращения вокруг горизонтальной оси и фиксации, дополнительным приводом вращательного движения с вертикальной осью и соответствующим дополнительным нагрузочным механизмом, причем зажимное приспособление закреплено на поворотном механизме.

Фиг. 3:

| Дальский A.M., Кулешова З.Г | |||

| Сборка высокоточных соединений в машиностроении, - М.: Машиностроение, 1988, с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Выбор оборудования для сборки узлов станков и машин, РТМ2 Н83-53-83 | |||

| - М.: НИИмаш, 1983, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1993-02-15—Публикация

1991-03-18—Подача