Изобретение относится к акустическим методам исследования физико-механических свойств искусственных сверхтвердых материалов и может быть использовано при контроле режущих свойств, а именно износа, пластин резцов из кубического нитрида бора с металлическим связующим.

Целью изобретения является повышение точности определения износа по задней поверхности пластин резцов из кубического нитрида бора с металлическим связующим за счет измерения дополнительного акустического параметра и использования для определения износа эмпирической зависимости с высоким значением коэффициента корреляции.

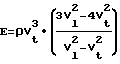

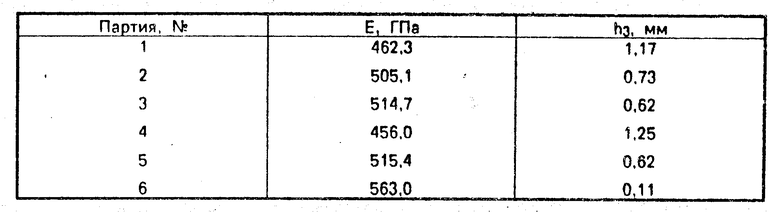

На чертеже представлен график эмпирической зависимости износа h3 по задней поверхности пластин резцов из кубического нитрида бора с металлическим связующим от параметра

E= ρV , где ρ- плотность материала пластин;

, где ρ- плотность материала пластин;

Vl и Vt - скорость распространения поперечных и продольных акустических колебаний в материале пластины.

Способ контроля режущих свойств пластин резцов из сверхтвердых материалов заключается в следующем.

Измеряют скорости Vl и Vt распространения продольных и поперечных акустических колебаний в материале пластины и плотность ρ материала пластины и определяют износ h3 по задней поверхности пластины с помощью предварительно полученной тарировочной зависимости

h3= a+bρV , где а, b - эмпирические коэффициенты.

, где а, b - эмпирические коэффициенты.

Способ контроля режущих свойств пластин резцов из искусственных сверхтвердых материалов реализуется следующим образом.

После изготовления пластин резцов, например, методом пропитки микропорошка кубического нитрида бора металлическим связующим, представляющим собой сплав никеля с титаном в соотношении 55 вес. % Ni + 45 вес. % Ti, при высоких давлениях (30 кбар) и температурах (1200оС) с изотермической выдержкой порядка 30 с определяют плотность материала пластины. Затем осуществляют измерение импульсным методом скоростей распространения продольных и поперечных колебаний в материале пластины. Измерения целесообразно проводить в диапазоне частот 1-10 мГц, поскольку использование частот выше 10 мГц требует использования более сложной аппаратуры, а измерения на частотах ниже 1 мГц при используемой методике не обеспечивают достаточной точности измерений, так как размеры пластин и длина распространяющихся в них волн становятся соизмеримыми. Экспериментально определено, что наиболее оптимальным является диапазон частот 3-5 мГц. Затем определяют с помощью измеренных величин значение модуля Е Юнга материала пластины, используя формулу . После этого по предварительно полученной тарировочной зависимости

. После этого по предварительно полученной тарировочной зависимости

h3 = a + bЕ, где h3 - износ по задней поверхности;

а, b - эмпирические коэффициенты, определяют значение h3 для данной пластины и по его величине оценивают ее режущие свойства.

Тарировочная зависимость определяется следующим образом.

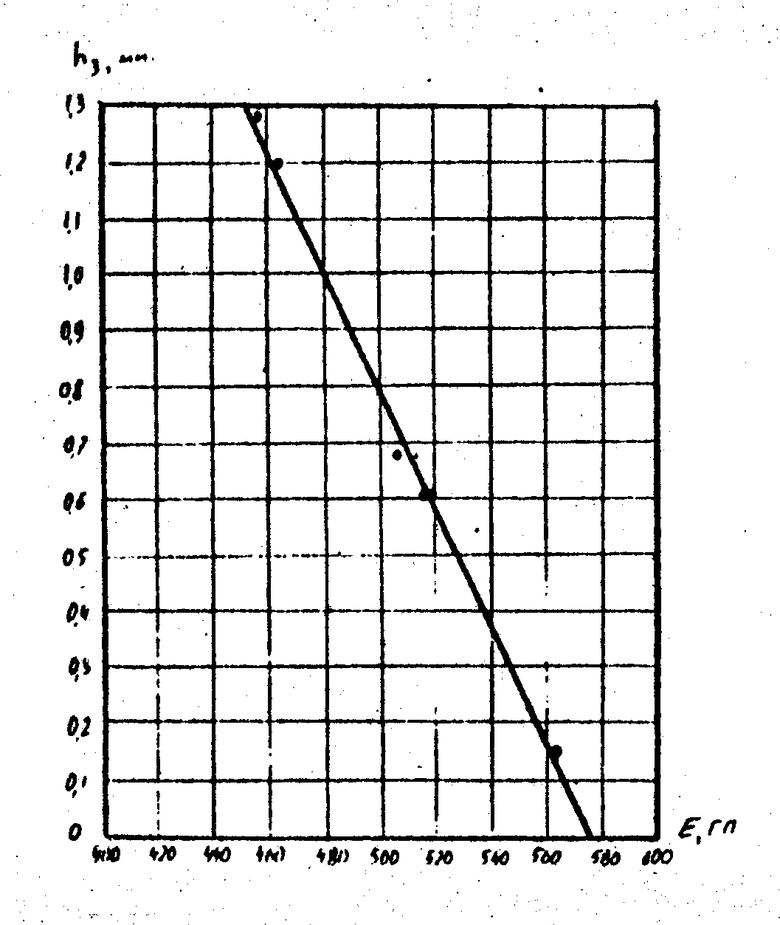

Изготавливают несколько партий пластин, варьируют от партии к партии режимы обработки или состав пропитывающего материала. Проводят измерения, в результате которых определяют модуль Е Юнга для каждой партии. Затем проводят испытания на режущую способность на закаленных сталях при высокой скорости резания (150-200 м/мин) и измеряют износ по задней поверхности пластины. В таблице представлены результаты, полученные на пластинах с металлическим связующим на основе никеля с титаном.

Для образцов 1, 2 и 3 варьировалось время изотермической выдержки, для образцов 4 и 5 варьировалась температура пропитки, в связующее образца 6 введена легирующая добавка алюминия в 10 вес. % . Акустические характеристики измерялись на частоте 5 мГц для образцов 1, 2 и 3, на частоте 1 мГц для образцов 4 и 5 и на частоте 10 мГц для образцов 5 и 6.

Испытания на режущую способность проводились на закаленной стали Р18 62НRC для образцов 1, 2 и 3 и на закаленной стали ХВГ 60НRC. Корреляционно-регрессивный анализ полученных результатов подтверждает наличие линейной зависимости между параметрами Е и h3. Коэффициент корреляции составляет 0,996. Полученные результаты позволяют определить величину коэффициентов а = 6,08 и b = 0,0106. Таким образом, износ h3по задней поверхности определяется по найденному значению модуля Е Юнга из уравнения

h3 = 6,08-0,0106Е.

Способ контроля режущих свойств пластин из искусственных сверхтвердых материалов может быть использован при сравнении качества композитов, полученных с различными вариациями материала связующего, при оценке эффективности легирующих добавок, как при выборе оптимальных режимов в процессе отработки технологии, так и при контроле качества готовой продукции вследствие обеспечения возможности определить неразрушающим методом с достаточной степенью точности износ по задней поверхности пластины из кубического нитрида бора, характеризующий их режущие свойства. (56) Глаговский Б. А. , Московенко И. Б. Низкочастотные акустические методы контроля в машиностроении. Л. : Машиностроение, 1977, с. 164-169.

Авторское свидетельство СССР N 456573, кл. G 01 N 29/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2108404C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2118951C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

SU1557949A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1986 |

|

SU1406921A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2098388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО НИТРИДА БОРА | 2009 |

|

RU2412111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2114803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

Изобретение относится к акустическим методам исследования физико-механических свойств искусственных сверхтвердых материалов. Целью изобретения является повышение точности определения износа по задней поверхности пластин резцов из кубического нитрида бора с металлическим связующим за счет измерения дополнительного акустического параметра и использования для определения износа эмпирической зависимости с высоким значением коэффициента корреляции. Предварительно определяют тарировочную зависимость износа по задней поверхности пластины, полученного при испытаниях на режущую способность от плотности и скорости распространения продольных и поперечных акустических колебаний в материале пластины. Затем осуществляют измерение плотности и скорости распространения продольных и поперечных акустических колебаний в материале исследуемой пластины и по полученной тарировочной зависимости определяют величину износа, характеризующую режущие свойства исследуемой пластины. 1 ил.

СПОСОБ КОНТРОЛЯ РЕЖУЩИХ СВОЙСТВ ПЛАСТИН РЕЗЦОВ ИЗ ИСКУССТВЕННЫХ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ, заключающийся в том, что измеряют скорость распространения продольных акустических колебаний в пластине, определяют плотность материала пластины и судят о режущих свойствах по полученным значениям плотности и скорости распространения продольных акустических колебаний, отличающийся тем, что, с целью повышения точности определения износа по задней поверхности пластин резцов из кубического нитрида бора с металлическим связующим, дополнительно измеряют скорость распространения поперечных акустических колебаний в пластине, а износ h3 по задней поверхности определяют из выражения

h3= a+bρV ,

,

где ρ - плотность материала пластины;

V1 - скорость распространения продольных акустических колебаний в материале пластины;

Vt - скорость распространения поперечных акустических колебаний в материале пластины;

a, b - эмпирические коэффициенты.

Авторы

Даты

1994-05-30—Публикация

1988-07-04—Подача