Изобретение относится к машиностроению и может быть использовано для получения зубчатых и шлицевых профилей.

Цель изобретения - повышение точности и производительности путем увеличения плавности работы и протяженности режущих кромок инструмента, расширение технологических возможностей за счет образования продольной модификации зубьев.

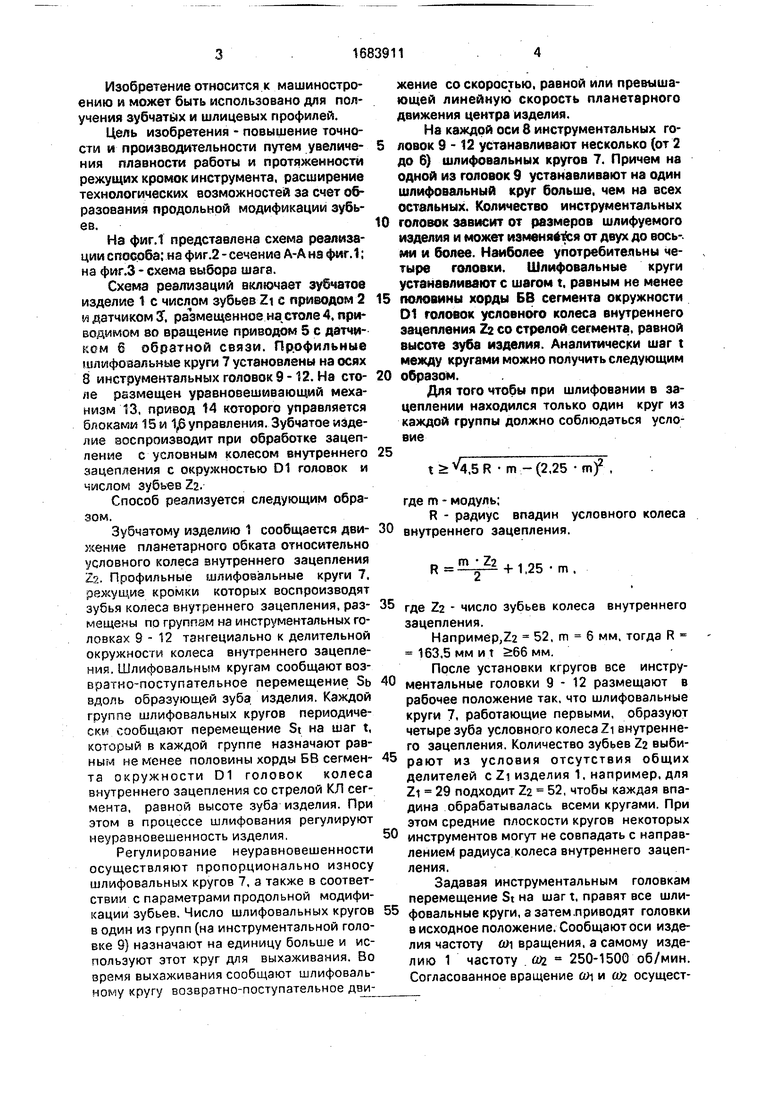

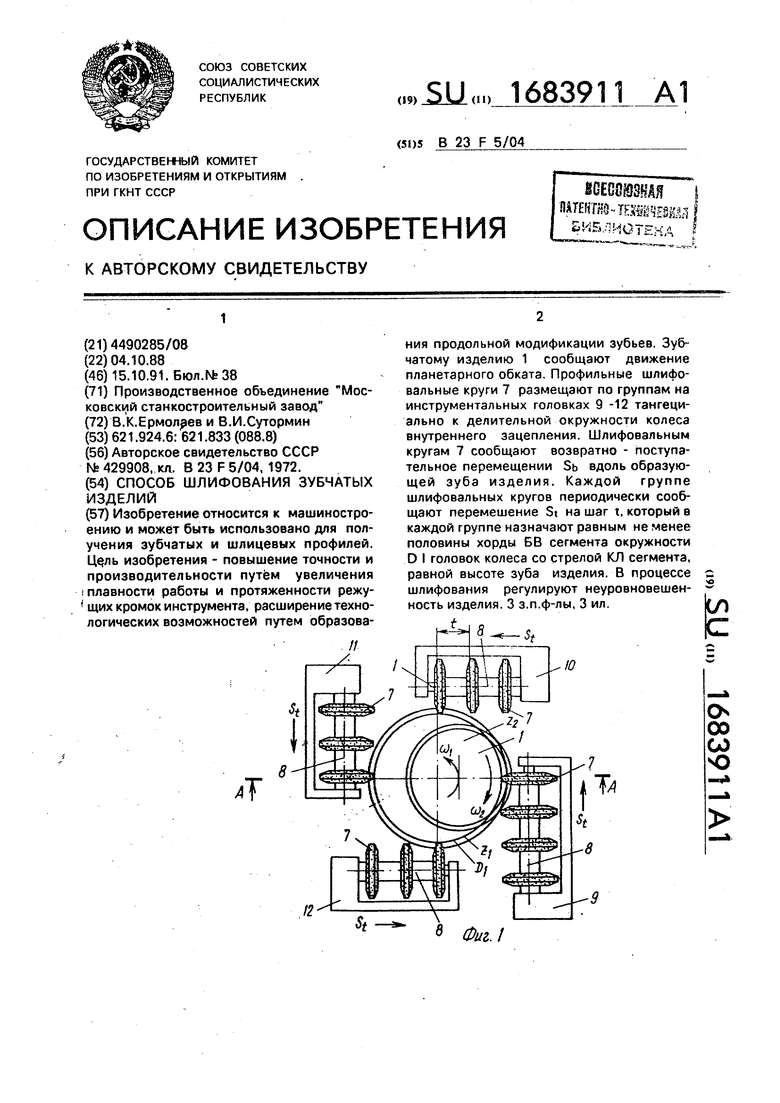

На фиг.1 представлена схема реализации способа; на фиг.2 - сечение А-А на фиг. 1; на фиг.З - схема выбора шага.

Схема реализаций включает зубчатое изделие 1 с числом зубьев Zi с приводом 2 м датчиком ЭГ, размещенное на,столе 4, приводимом во вращение приводом 5 с датчиком 6 обратной связи. Профильные шлифовальные круги 7 установлены на осях 8 инструментальных головок 9 -12. На столе размещен уравновешивающий механизм 13, привод 14 которого управляется блоками 15 и 1,6 управления. Зубчатое изделие зоспроизводит при обработке зацепление с условным колесом внутреннего зацепления с окружностью D1 головок и числом зубьев Т.ч.

Способ реализуется следующим образом.

Зубчатому изделию 1 сообщается движение планетарного обката относительно условного колеса внутреннего зацепления Z.. Профильные шлифовальные круги 7. режущие кромки которых воспроизводят зубья колеса внутреннего зацепления, размещены по группам на инструментальных головках 9-12 тангециально к делительной окружности колеса внутреннего зацепления. Шлифовальным кругам сообщают возвратно-поступательное перемещение Зь вдоль образующей зуба изделия. Каждой группе шлифовальных кругов периодически сообщают перемещение St на шаг t, который в каждой группе назначают равным не менее половины хорды БВ сегмента окружности D1 головок колеса внутреннего зацепления со стрелой КЛ сегмента, равной высоте зуба изделия. При этом в процессе шлифования регулируют неуравновешенность изделия.

Регулирование неуравновешенности осуществляют пропорционально износу шлифовальных кругов 7, а также в соответствии с параметрами продольной модификации зубьев. Число шлифовальных кругов в один из групп (на инструментальной головке 9) назначают на единицу больше и используют этот круг для выхаживания. Во время выхаживания сообщают шлифовальному кругу возвратно-поступательное дви

жение со скоростью, равной или превышающей линейную скорость планетарного движения центра изделия.

На каждой оси 8 инструментальных головок 9-12 устанавливают несколько (от 2 до 6) шлифовальных кругов 7. Причем на одной из головок 9 устанавливают на один шлифовальный круг больше, чем на всех остальных. Количество инструментальных

головок зависит от размеров шлифуемого изделия и может изменяемся от двух до восьми и более. Наиболее употребительны четыре головки. Шлифовальные круги устанавливают с шагом t. равным не менее

половины хорды БВ сегмента окружности О1 головок условного колеса внутреннего зацепления 2г со стрелой сегмента, равной высоте зуба изделия. Аналитически шаг t между кругами можно получить следующим

образом.

Для того чтобы при шлифовании в зацеплении находился только один круг из каждой группы должно соблюдаться условие

t V4,5 R m - (2,25 m)2 ,

где m - модуль;

R - радиус впадин условного колеса внутреннего зацепления.

R nL Z2+1i25-m.

где 2.2 - число зубьев колеса внутреннего зацепления.

НапримерДа 52, m б мм, тогда R 163.5 мм ит 66мм.

После установки кгругов все инструментальные головки 9-12 размещают в рабочее положение так, что шлифовальные круги 7, работающие первыми, образуют четыре зуба условного колеса Zi внутреннего зацепления. Количество зубьев 7.г выбирают из условия отсутствия общих делителей с Zi изделия 1, например, для Zi 29 подходит 2.г - 52, чтобы каждая впадина обрабатывалась всеми кругами. При этом средние плоскости кругов некоторых

инструментов могут не совпадать с направлением радиуса колеса внутреннего зацепления.

Задавая инструментальным головкам перемещение St на шаг t, правят все шлифовальные круги, а затем .приводят головки в исходное положение. Сообщают оси изделия частоту вращения, а самому изделию 1 частоту (иг 250-1500 об/мин. Согласованное вращение Wi и ofc осуществляют блоки 15 и 16 управления согласно показаниям датчиков 3 и 6 обратной связи на основе соотношения числа зубьев 2.2 и Zi.

Вращают шлифовальные круги с частотой 2000-3000 об/мин и сообщают им подачу SB вдоль образующей изделия с постоянной скоростью, определяемую по формуле

5ь В тп/т- п мм/с, где В - ширина зуба изделия;

Т - период работы одного круга до потери точности;

щ - количество инструментальных головок;

п - количество шлифовальных кругов в одной инструментальной головке.

Для В 100 мм, Т 120 с для припуска 1 мм, п 3, ni 4, получают 5ь 055 мм/с. С учетом продолжительности врезания длительность обработки составляет 250 с. После сообщения вращения изделию оно уравновешивается смещением механизма 13. По мере шлифования и износа круга производят плавное увеличение неуровно- вешенности изделия 1 путем смещения механизма 13 в направлении оси стола 4. Появление неуравновешенности приводит к смещению изделия в пределах упругости элементов стола (до 10 мкм) в направлении кругов 7, что значительно снижает влияние износа инструментов на точность.

После выработки периода стойкости кругов перемещают инструментальные головки в направлении осевой подачи St на шаг t. Одновременно выполняется уравновешивание изделия. Аналогично производится обработка следующими кругами до тех пор, пока круги не пройдут всей ширины зуба. Затем инструментальные головки смещаются вдоль оси изделия и перемещаются на шаг t. При этом в рабочем положении будет установлен п + 1 круг инструментальной головки 9. Этому кругу сообщают возвратно-поступательное движение со скоростью, равной или большей линейной скорости обката оси изделия. Получаемая при этом траектория режущей кромки на поверхности зуба значительно

отличается по направлению от траектории чернового шлифования, что полностью исправляет погрешности, связанные с обработкой разными кругами. Время выхаживания 10-12 мин. Суммарное время обработки 15-17 мин для припуска 1 мм.

После завершения обработки инструментальным головкам сообщается движение подналадки в направлении оси стола 4 на 0,03-0,005 мм. Выполняется правка кругов в рабочей позицией цикл обработки повторяется.

Формула изобретения

1.Способ шлифования зубчатых изде- лий в условиях планетарного обката и возвратно-поступательного перемещения вдоль образующей изделия профильными шлифовальными кругами, режущие кромки которых воспроизводят зубья условного

колеса внутреннего зацепления, отличающийся тем, что, с целью повышения точности и производительности путем увеличения плавности работы и протяженности режущих кромок инструмента и расширения технологических возможностей за счет образования продольной модификации зубьев, шлифовальные круги размещают по группам тангециально к делительной окружности колеса внутреннего зацепления и периодически каждой группе сообщают перемещение на шаг, который в каждой группе инструментов назначают равным не менее половины хорды сегмента окружности впадин колеса внутреннего зацепления со стрелой сегмента, равной высоте зуба изделия, при этом выполняют регулирование неуравновешенности изделия.

2.Способ по п.1,отличающийся тем, что регулирование неуравновешенности осуществляют пропорционально износу инструментов.

3.Способ по п.1,отличающийся тем, что регулирование неуравновешенности осуществляют в соответстви с параметрами продольной модификации зубьев.

4.Способ по пп.1-3, отличающий- с я тем, что число шлифовальных кругов в одной из групп инструментов назначают на

единицу больше, чем в других группах.

фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| Способ шлифования зубчатых колес | 1983 |

|

SU1151386A2 |

| Способ шлифования зубчатых колес | 1970 |

|

SU454969A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| Способ шлифования эвольвентных профилей цилиндрических зубчатых колес и станок для его осуществления | 1985 |

|

SU1574163A3 |

Изобретение относится к машиностроению и может быть использовано для получения зубчатых и шлицевых профилей. Це.ль изобретения - повышение точности и производительности путём увеличения плавности работы и протяженности режу- щих кромок инструмента, расширение технологических возможностей путем образова// лТ 12 ния продольной модификации зубьев. Зубчатому изделию 1 сообщают движение планетарного обката. Профильные шлифовальные круги 7 размещают по группам на инструментальных головках 9-12 тангеци- ально к делительной окружности колеса внутреннего зацепления. Шлифовальным кругам 7 сообщают возвратно - поступательное перемещении Зь вдоль образующей зуба изделия. Каждой группе шлифовальных кругов периодически сообщают перемещение St на шаг t, который в каждой группе назначают равным не менее половины хорды БВ сегмента окружности D I головок колеса со стрелой КЛ сегмента, равной высоте зуба изделия. В процессе шлифования регулируют неуровновешен- ность изделия. 3 з.п.ф-лы, 3 ил. (Л С о 00 СА) Ю 8 Фиг. I

фиг.З

| СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ ИЗДЕЛИЙ | 1972 |

|

SU429908A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-15—Публикация

1988-10-04—Подача