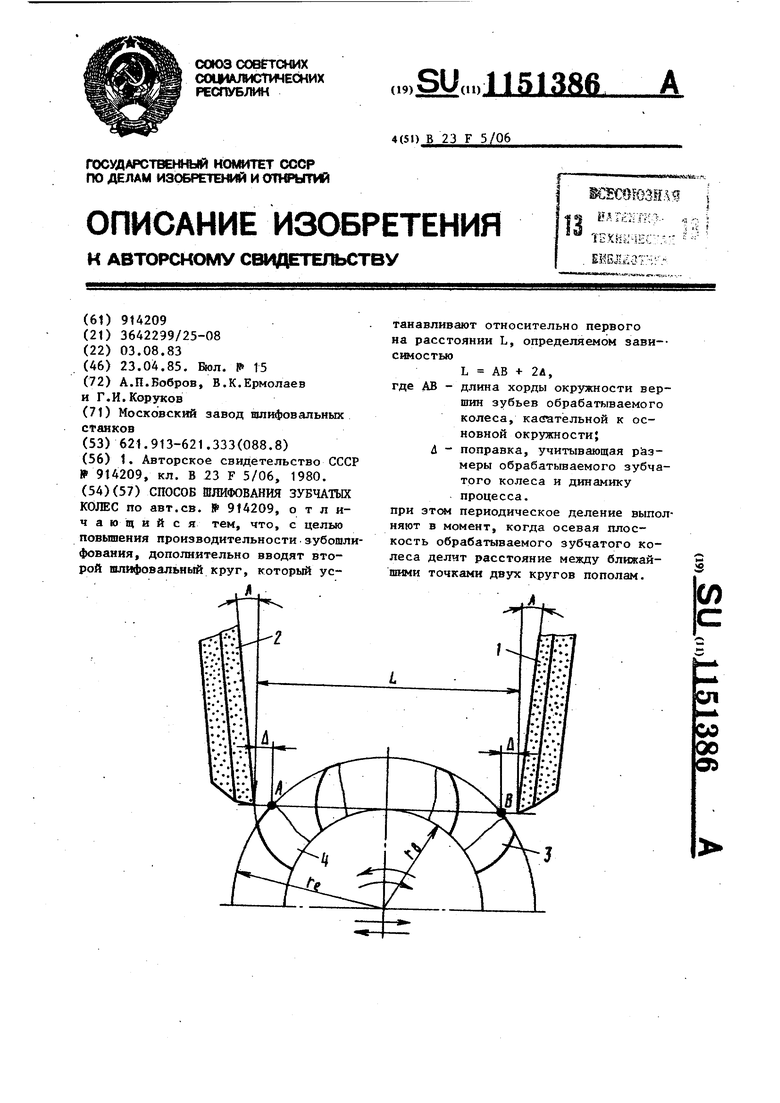

t1 Изобретение относится к металло,обработке, в частности к,лроизводству зубчатых колес, и может быть применено в зубошлифовальных станках, работающих плоским кругом. По основному авт.св. № 914209 известен способ шлифования зубчатых колес в условиях обката с периодичес ким делением периферией плоского шлифовального круга, представляющего собой инструментальную рейку с нулевым углом зацепления, при этом. круг устанавливают относительно зубчатого колеса так, чтобы его торцовая плоскость составляла угол с касательной к профилю зуба в точке контакта круга с эвольвентой, а пери ферию круга заправляют под углом к его торцовой поверхности цО. Недостаток способа - низкая производительность, так как за один уставов изделия обрабатывается только одна сторона зубьев. Для обработки второй стороны приходится переустанавливать изделие или переналаживать станок. Кроме того, трудоемкость изготовления изделия повыша- уется и за счет увеличения общего времени, затрачиваемого на деление, так как деление производится при обработке каждой стороны каждого зуба Цель изобретения - повышение производительности зубошлифования. Указанная цель достигается тем, что при шлифовании зубчатых колес методом обката с единичным делением периферией плоского шлифовального круга, представляющего собой инструментальнзпо рейку с нулевым углом зацепления, установленного таким образом, что его торцовая плоскость составляет угол с касательной к профилю зуба в точке контакта круга с эвольвентой, а периферия круга заправлена под углом к его торцовой плоскости, дополнительно вводят второй шлифовальный круг, который устанавливают относительно первого на расстоянии L, определяемом зависимостьюL АВ - 24, где АВ - длина хорды окружности вершин зубьев обрабатываемого колеса, касательной к основ ной окружности; а - поправка, учитьгоающая разме ры обрабатьгааемого зубчатог колеса и динамику процесса 6 при этом периодическое деление выполняют в момент, когда осевая плоскость обрабатываемого колеса делит расстояние между ближайщими точками двух кругов пополам. На чертеже представлена схема обработки. Шлифовальные круги 1 и 2, каждьй из которых установлен торцовой плоскостью под углом у к касательной к профилю зуба в точке контакта, попеременно осуществляют шлифование правого 3 и левого 4 профилей зубьев при медленной подаче от головки к ножке, при этом весь припуск снимается периферией кругов за один проход. Деление осуществляется в момент, когда оба круга выходят из контакта с обрабатываемым профилем, затем цикл обработки последзтощих зубьев повторяется. Шлифовальные круги располагают таким образом, чтобы в процессе обработки охватывалось наименьшее число зубьев и выполнялось условие L АВ 2Д , где L - наименьшее расстояние между кругами; АВ - длина хорды окружности радиуса Гр вершины зубьев обрабатываемого колеса, касательной к его основной окружности радиуса г , д - поправка, учитывающая размеры обрабатываемого колеса и динамику процесса. Длина хорды АВ определяется по известной зависимости AB4IS i uTz M , где Z - число зубьев обрабатываемого колеса dt - угол зацепления. Расстояние между шлифовальными ругами при охватывании п зубьев опеделяется также по известной зависимости L Ifcosoi (n-0,5) + Zcos ot-inv о(. Расположение кругов на указанном асстоянии друг от друга позволяет арантированно обеспечить выход обох кругов из контакта с обрабатывамыми профилями в момент, когда осеая плоскость детали, перпендикулярая направлению поступательного переfeщeния ее при обкате, делит расстояие между ближайщими точками двух ругов пополам. Именно в этот момент

. 31151386

производится делительный поворот колесом в процессе обработки, сосизделия.тавляет 1,5 мм.

При шлифовании на станке моде- филей зуб:атых колес данньм способом ли 5891, соответствующей номенклату- j с одного установа обрабатьюаются ры зубчатых колес, поправка, обеспе- стороны двух впадин, что повьиает чивающая гарантированньй выход кру- производительность зубопшифования гов из контакта с обрабатываемым в 1,6 раза.

Таким образом, при шлифовании про

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ задания режимов резания при шлифовании цилиндрических зубчатых колес | 1987 |

|

SU1530351A1 |

| Способ шлифования зубчатых колес | 1989 |

|

SU1717298A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| Способ шлифования зубчатых колес | 1970 |

|

SU454969A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ шлифования зубьев цилиндрических зубчатых изделий | 1986 |

|

SU1426711A1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ КОЛЕС по авт.св. № 914209, отличающийся тем, что, с целыо повьшения производительности эубошл фования, дополнительно вводят второй шлифовальный круг, который устанавливают относительно первого на расстоянии L, определяемом зави-сдаюстью L АВ + 2А, где АВ - длина хорды окружности вершин зубьев обрабатываемого колеса, кa(гaтieльнoй к основной окружности; 4 - поправка, учитывающая размеры обрабатываемого зубчатого колеса и динамику процесса. при 3TCW периодическое деление выполняют в момент, когда осевая плоскость обрабатываемого зубчатого колеса делит расстояние между ближайшими точками двух кругов пополам.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство ССС №914209, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-23—Публикация

1983-08-03—Подача