Изобретение относится к измерению физических величин в частности твердости поверхности детали, и может быть использовано для измерения твердости микропористых поверхностей, а также при замере твердости крупногабаритных деталей

Цель изобретения - расширение эксплуатационных возможностей путем обеспечения фиксации образцов различной конфигурации

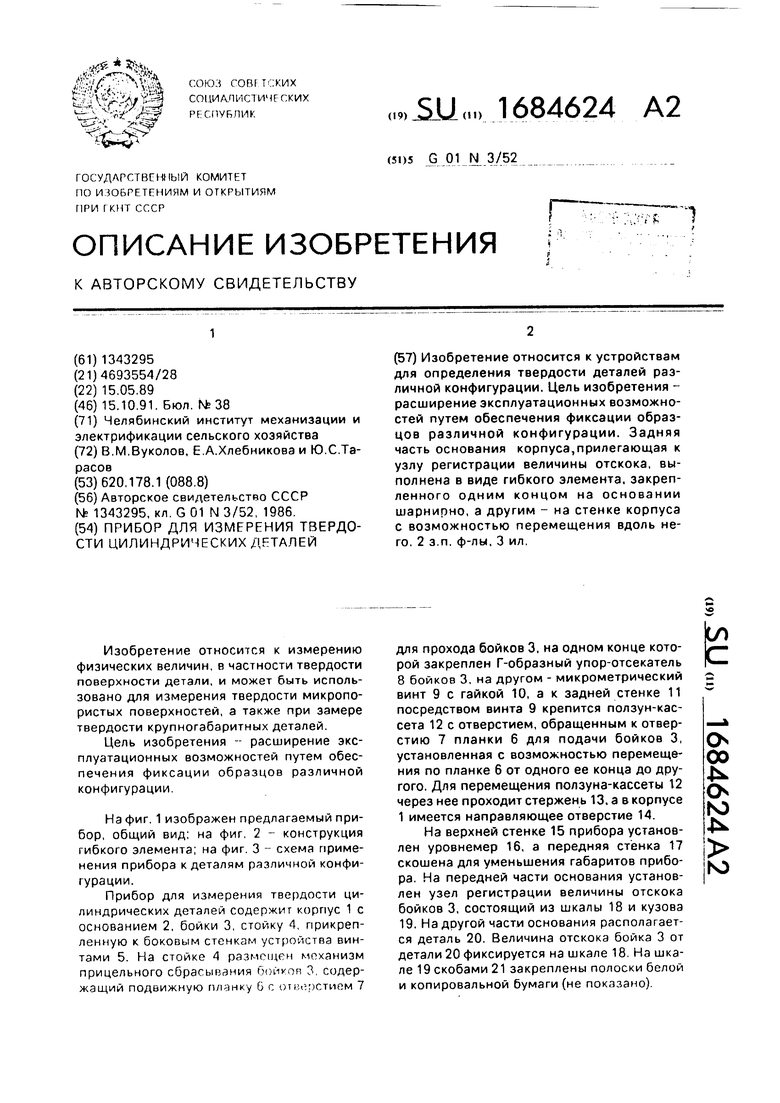

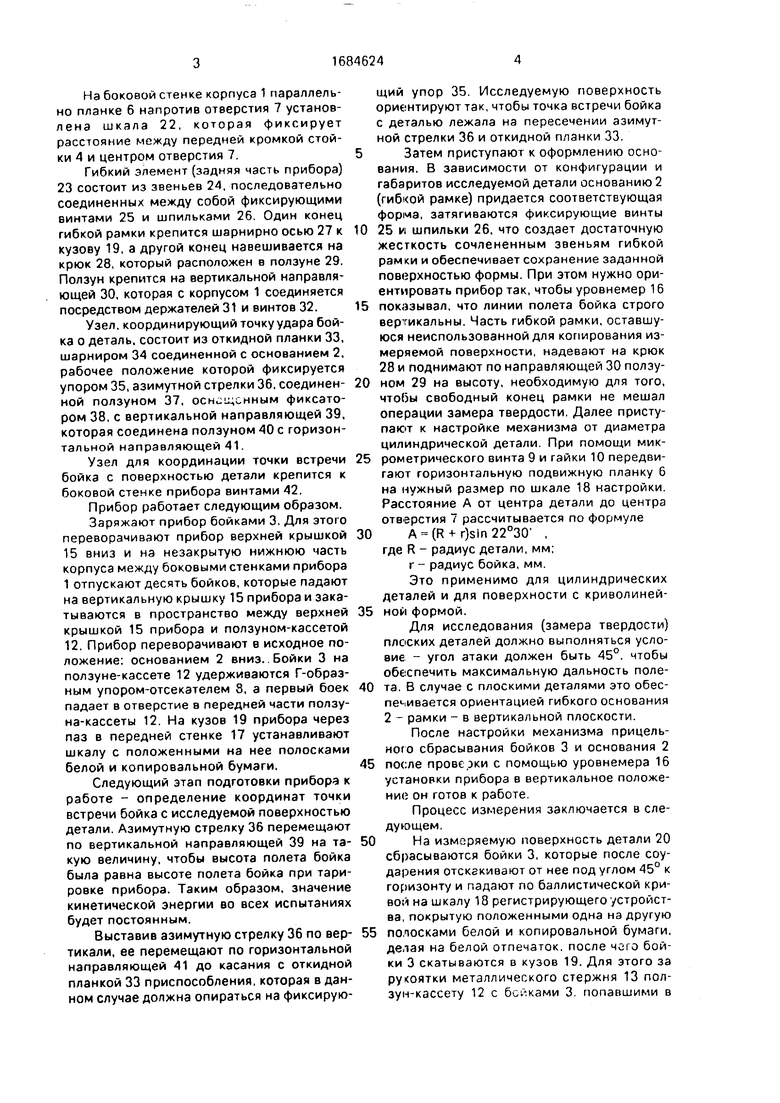

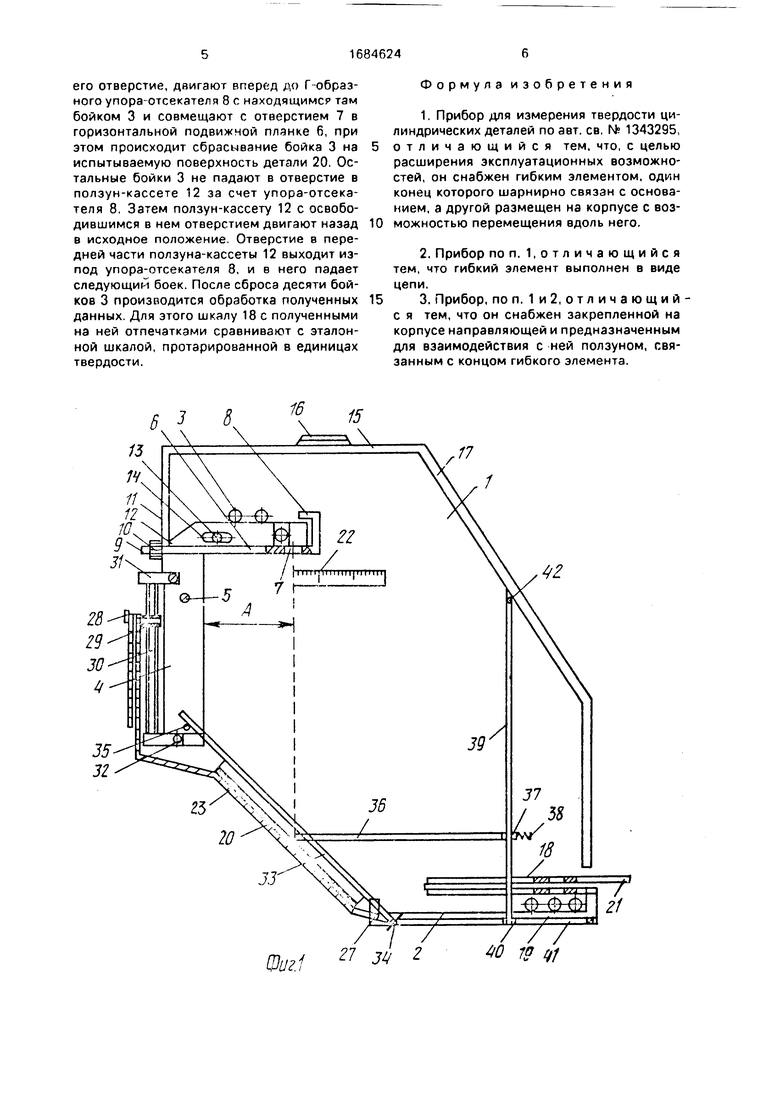

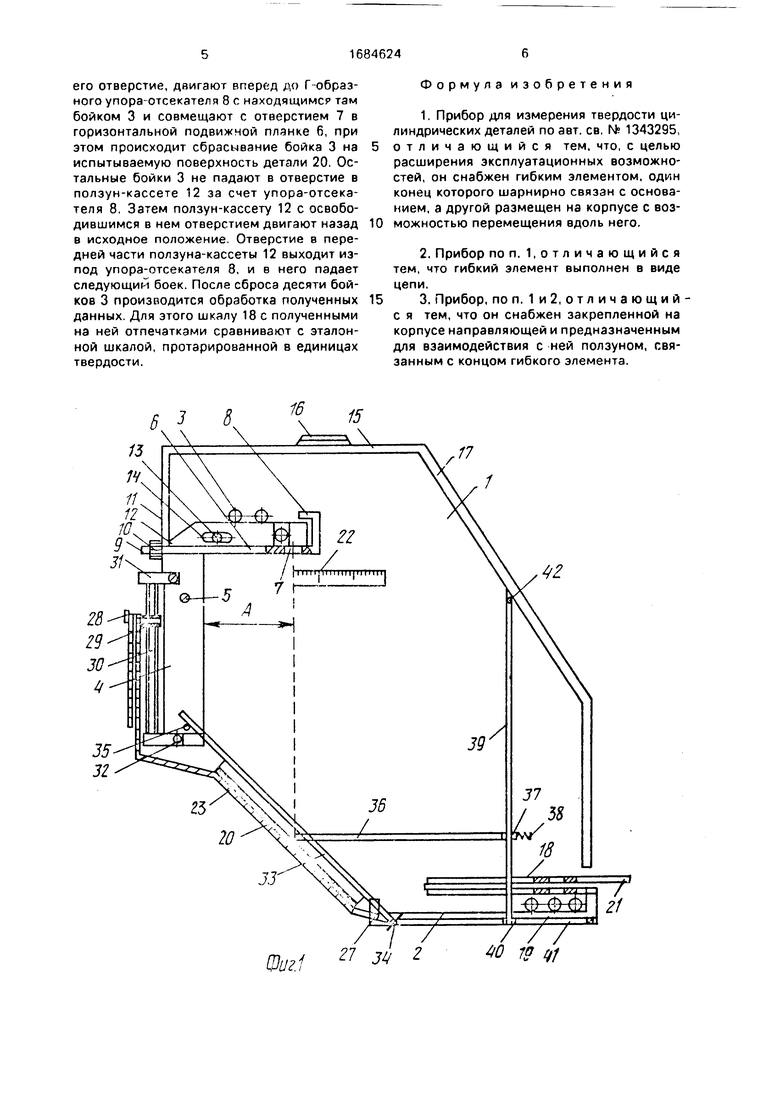

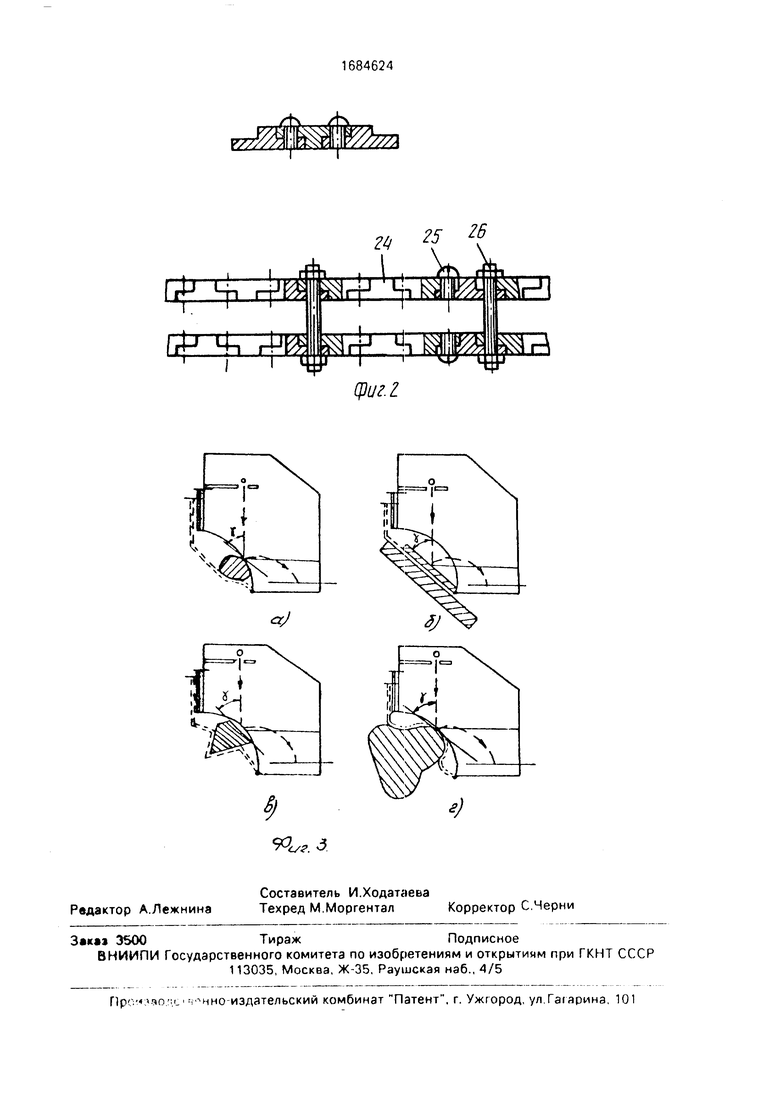

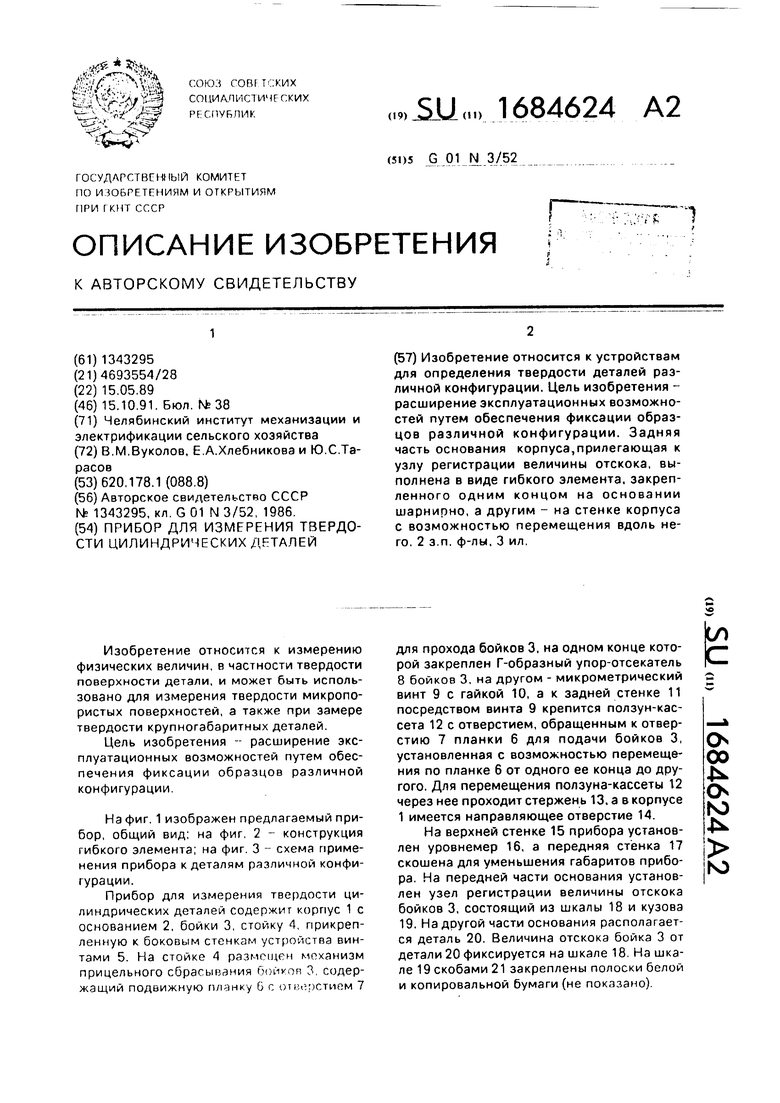

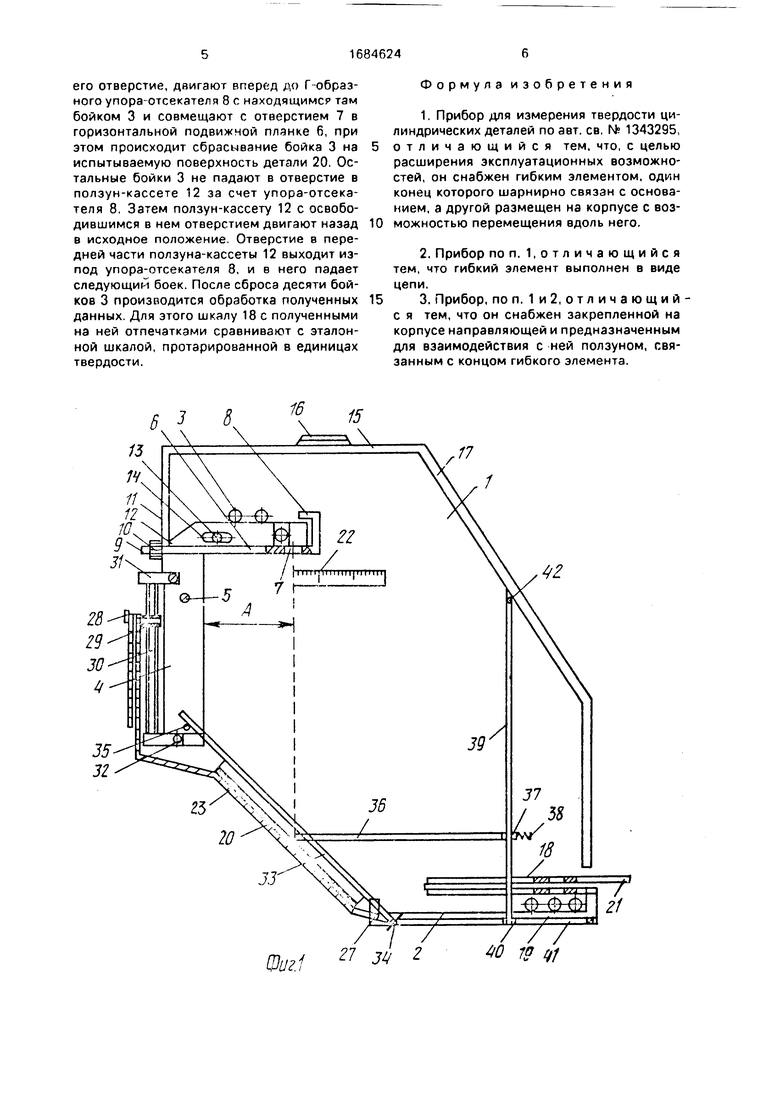

На фиг 1 изображен предлагаемый прибор общий вид на фиг 2 - конструкция гибкого элемента, на фиг 3 - схема применения прибора к деталям различной конфигурации.

Прибор для измерения твердости цилиндрических деталей содержит корпус 1 с основанием 2 бойки 3 стоику 4 прикрепленную к боковым стенкам устройства винтами 5 На стоике 4 рачмощрн механизм прицельного сбрасывания боикоп 3 содержащий подвижную планку Ь г отг сметном 7

для прохода бойков 3, на одном конце которой закреплен Г-образный упор-отсекатель 8 бойков 3 на другом - микрометрический винт 9 с гайкой 10, а к задней стенке 11 посредством винта 9 крепится ползун-кассета 12 с отверстием, обращенным к отверстию 7 планки 6 для подачи бойков 3, установленная с возможностью перемещения по планке 6 от одного ее конца до другого. Для перемещения ползуна-кассеты 12 через нее проходит стержень 13. а в корпусе 1 имеется направляющее отверстие 14

На верхней стенке 15 прибора установлен уровнемер 16, а передняя стенка 17 скошена для уменьшения габаритов прибора На передней части основания установлен узел регистрации величины отскока бойков 3, состоящий из шкалы 18 и кузова 19 На другой части основания располагается деталь 20 Величина отскока бойка 3 от детали 20 фиксируется на шкале 18 На шкале 19 скобами 21 закреплены полоски белой и копировальной бумаги (не показано)

Ё

О 00

о

Ю 4

Ю

На боковой стенке корпуса 1 параллельно планке 6 напротив отверстия 7 установлена шкала 22, которая фиксирует расстояние между передней кромкой стойки А и центром отверстия 7.

Гибкий элемент (задняя часть прибора) 23 состоит из звеньев 24, последовательно соединенных между собой фиксирующими винтами 25 и шпильками 26. Один конец гибкой рамки крепится шарнирно осью 27 к кузову 19, а другой конец навешивается на крюк 28, который расположен в ползуне 29. Ползун крепится на вертикальной направляющей 30, которая с корпусом 1 соединяется посредством держателей 31 и винтов 32.

Узел, координирующий точку удара бойка о деталь, состоит из откидной планки 33, шарниром 34 соединенной с основанием 2, рабочее положение которой фиксируется упором 35, азимутной стрелки 36, соединенной ползуном 37, осиленным фиксатором 38, с вертикальной направляющей 39, которая соединена ползуном 40 с горизонтальной направляющей 41.

Узел для координации точки встречи бойка с поверхностью детали крепится к боковой стенке прибора винтами 42.

Прибор работает следующим образом.

Заряжают прибор бойками 3. Для этого переворачивают прибор верхней крышкой 15 вниз и на незакрытую нижнюю часть корпуса между боковыми стенками прибора 1 отпускают десять бойков, которые падают на вертикальную крышку 15 прибора и закатываются в пространство между верхней крышкой 15 прибора и ползуном-кассетой 12. Прибор переворачивают в исходное положение: основанием 2 вниз..Бойки 3 на ползуне-кассете 12 удерживаются Г-образ- ным упором-отсекэтелем 8, а первый боек падает в отверстие в передней части ползуна-кассеты 12. На кузов 19 прибора через паз в передней стенке 17 устанавливают шкалу с положенными на нее полосками белой и копировальной бумаги.

Следующий этап подготовки прибора к работе - определение координат точки встречи бойка с исследуемой поверхностью детали. Азимутную стрелку 36 перемещают по вертикальной направляющей 39 на такую величину, чтобы высота полета бойка была равна высоте полета бойка при тарировке прибора. Таким образом, значение кинетической энергии во всех испытаниях будет постоянным.

Выставив азимутную стрелку 36 по вертикали, ее перемещают по горизонтальной направляющей 41 до касания с откидной планкой 33 приспособления, которая в данном случае должна опираться на фиксирующий упор 35. Исследуемую поверхность ориентируют так, чтобы точка встречи бойка с деталью лежала на пересечении азимутной стрелки 36 и откидной планки 33.

Затем приступают к оформлению основания. В зависимости от конфигурации и габаритов исследуемой детали основанию 2 (гибкой рамке) придается соответствующая форма, затягиваются фиксирующие винты

0 25 и шпильки 26, что создает достаточную жесткость сочлененным звеньям гибкой рамки и обеспечивает сохранение заданной поверхностью формы. При этом нужно ориентировать прибор так, чтобы уровнемер 16

5 показывал, что линии полета бойка строго вертикальны. Часть гибкой рамки, оставшуюся неиспользованной для копирования измеряемой поверхности, надевают на крюк 28 и поднимают по направляющей 30 ползу0 ном 29 на высоту, необходимую для того, чтобы свободный конец рамки не мешал операции замера твердости, Далее приступают к настройке механизма от диаметра цилиндрической детали. При помощи мик5 рометрического винта 9 и гайки 10 передвигают горизонтальную подвижную планку 6 на нужный размер по шкале 18 настройки. Расстояние А от центра детали до центра отверстия 7 рассчитывается по формуле

0A (R + r)sin22°30 ,

где R - радиус детали, мм; г - радиус бойка, мм. Это применимо для цилиндрических деталей и для поверхности с криволиней5 ной формой.

Для исследования (замера твердости) плоских деталей должно выполняться условие - угол атаки должен быть 45°. чтобы обеспечить максимальную дальность поле0 та. В случае с плоскими деталями это обеспечивается ориентацией гибкого основания 2 - рамки - в вертикальной плоскости.

После настройки механизма прицельного сбрасывания бойков 3 и основания 2

5 после проверки с помощью уровнемера 16 установки прибора в вертикальное положение он готов к работе.

Процесс измерения заключается в следующем.

0На измеряемую поверхность детали 20

сбрасываются бойки 3, которые после соударения отскакивают от нее под углом 45° к горизонту и падают по баллистической кривой на шкалу 18 регистрирующего устройства, покрытую положенными одна на другую

5 полосками белой и копировальной бумаги, делая на белой отпечаток, после чого бойки 3 скатываются в кузов 19. Для этого за рукоятки металлического стержня 13 ползун-кассету 12 с бейками 3. попавшими в

его отверстие, двигают вперед до Г-образ- ного упора-отсекатеяя 8 с находящимся там бойком 3 и совмещают с отверстием 7 в горизонтальной подвижной планке 6, при этом происходит сбрасывание бойка 3 на испытываемую поверхность детали 20. Остальные бойки 3 не падают в отверстие в ползун-кассете 12 за счет упора-отсека- теля 8. Затем ползун-кассету 12 с освободившимся в нем отверстием двигают назад в исходное положение. Отверстие в передней части ползуна-кассеты 12 выходит из- под упора-отсекателя 8, и в него падает следующий боек. После сброса десяти бойков 3 производится обработка полученных данных. Для этого шкалу 18 с полученными на ней отпечатками сравнивают с эталонной шкалой, протарированной в единицах твердости.

Формула изобретения

1.Прибор для измерения твердости цилиндрических деталей по авт. св. № 1343295,

отличающийся тем. что, с целью расширения эксплуатационных возможностей, он снабжен гибким элементом, один конец которого шарнирно связан с основанием, а другой размещен на корпусе с возможностью перемещения вдоль него.

2.Прибор по п. 1,отличающийся тем, что гибкий элемент выполнен в виде цепи,

3. Прибор, по п. 1и 2, отличающий с я тем, что он снабжен закрепленной на корпусе направляющей и предназначенным для взаимодействия с ней ползуном, связанным с концом гибкого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для измерения твердости цилиндрических деталей | 1986 |

|

SU1343295A1 |

| Кассета для плоских деталей | 1981 |

|

SU950640A1 |

| Прибор для определения упругих свойств материалов | 1980 |

|

SU945748A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТСКОКА МЯЧА | 2014 |

|

RU2542085C1 |

| СШИВНАЯ ГОЛОВКА | 1972 |

|

SU425786A1 |

| Рентгеновская камера | 1983 |

|

SU1125517A1 |

| Устройство для обработки некруглых отверстий | 1976 |

|

SU660782A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Автомат для сборки пряжек | 1973 |

|

SU484967A1 |

| Зажимное устройство | 1983 |

|

SU1110589A1 |

Изобретение относится к устройствам для определения твердости деталей различной конфигурации. Цель изобретения - расширение эксплуатационных возможностей путем обеспечения фиксации образцов различной конфигурации. Задняя часть основания корпуса,прилегающая к узлу регистрации величины отскока, выполнена в виде гибкого элемента, закрепленного одним концом на основании шарнионо, а другим - на стенке корпуса с возможностью перемещения вдоль него 2 з п ф-лы, 3 ил

Фиг.1

27 34

17

1

42

7 / /Т

40 Г tf

ste

Ь rN

Ifi-1 Ц-, r-Llfca

i w4

N4

«

ы

25

№/.Z

| Прибор для измерения твердости цилиндрических деталей | 1986 |

|

SU1343295A1 |

Авторы

Даты

1991-10-15—Публикация

1989-05-15—Подача