Изобретение относится к катализаторам для углекислотной конверсии метана и может быть использовано в процессах термохимического преобразования энергии.

Известен катализатор для углекислотной конверсии метана RuSSS, полученный нанесением активного компонента рутения на носитель из нержавеющей стали. Катализатор может работать при температуре 850°С. Содержание остаточного метана в конвертированном газе 6,3%

Недостатками известного катализатора являются малая площадь активности и коксование катализатора при соотношении углекислого газа к метану меньше трех. Кроме

того, сам рутений является редким и дорогостоящим металлом.

Известен катализатор для пароуглекис- лотной конверсии ГИАП, содержащий следующие компоненты, мас.%:

Оксид никеля23-26

Оксид алюминия44-52

Оксид магния13-17

Оксид бария0,6-1.2

Оксид кальция6-13

Недостатком данного катализатора является его недостаточная устойчивость при высоких температурах, при которых осуществляется углекислотная конверсия метана. При этом наблюдается быстрое зауглерожиVJ VI

Ј

вание и разваливание катализатора и, как следствие этого, падение каталитической активности.

Таким образом, использование ГИАП для проведения углекислотной конверсии без водяного пара практически невозможно. Использование же пароуглекислотной конверсии в процессах преобразования энергии (ядерной и солнечной) малоэффективно, так как связано с дополнительной затратой энергии на парообразование воды, а КПД преобразования энергии в процессах паровой конверсии метана менее 80%. Совместная же конверсия метана с водяным паром и углекислым газом(пароуг- лекислотная конверсия) будет снижать КПД углекислотной конверсии, теоретическое КПД которой достигает 100%.

- Наиболее близким к предлагаемому является катализатор конверсии метана фир- мы Ай-Си-Ай, содержащий оксиды никеля кальция, кремния и алюминия при следующем соотношении компонентов, мас.%; оксид никеля 21; оксид кальция 11: диоксид кремния 1 б; оксид калия 7; оксид магния 13; оксид алюминия остальное.

Недостатками известного катализатора являются пониженные каталитическая активность и устойчивость к зауглерожива нию. Так, при V 400 4м и температуре 800°С степень превращения сухого конвертированного газа составляет 60.27% и в течение 5 ч из-за быстрого закоксовывания он разрушается в процессе эксплуатации.

Целью изобретения является повыше- ние каталитической активности и устойчивости к зауглероживанию.

Цель достигается катализатором, содержащим оксиды никеля, кальция, кремния, калия и алюминия при следующем соотношении, мас.%:

Оксид никеля7,0-12,0

Оксид кальция1,0-4.0

Диоксид кремния19,0-52,0

Оксид калия6.0-9,0

Оксид алюминияОстальное

Изобретение позволяет увеличить активность катализатора от 0.61 до 0,85Хсте- пень превращения) при соотношении диоксида углерода к метану 1:1. Катализа- тор в процессе эксплуатации не коксуется. П р и м е р 1. Отвешивают 1,67 г кристаллогидрата никеля азотнокислого Ni(N03)2 - 6HaOtr оксида алюминий , 3 г оксида кремния Si02, 0,14 г кальция углекислого СаСОз и 0,51 г калия углекислого КаСОз. Все компоненты смешивают, добавляя дистиллированную воду до получения сметано-; образной однородной массы.. Затем эту. массу сушат при 130°С до удаления из нее

влаги. Полученную шихту тщательно перемешивают путем растирания до мельчайших частиц . Затем порошок прессуют при давлении 3 т/см в брикеты, которые прокалывают в печи в течение двух часов, плавно поднимая температуру по линейному закону со скоростью 10е С/мин до 750°С.

Перед работой брикеты восстанавливаются в токе водорода в течение 4 ч при 800°С. При этом оксид никеля восстанавливается до металлического никеля. После этого катализатор готов к работе в условиях углекислотной конверсии метана. Конверсию проводят при объемной скорости 4000

ц-1

Полученный катализатор содержит, мас.%:

ЫЮ7,3

AlzOs34,1

SI0251.2

К2О6

СаО1,4

Испытания предлагаемого катализатора показали его высокую каталитическую активность, которая оценивалась по составу выходных продуктов реакции и по степени превращения метана. Катализатор был оп- робирован при температуре 800°С при соотношении углекислого газа к метану 1:1. В результате хроматографического анализа был определен состав продуктов реакции.

47,7

48.0

4,0

0.3

При этом степень превращения составила 0,85.

П р и м е р 2. Отвешивают 1,98 г кристаллогидрата азотнокислого никеля, 3,75 г оксида алюминия, 1,25 г оксида кремния, 0,37 г кальция углекислого и 0,79 г калия углекислого. Дальнейшие операции и обработку производят так же, как и в примере 1, Полученный катализатор содержит, мас.%: NIO8.1

А1аОз60.0

ЗЮа20.0

СаО3,5

КаО-8,4

В результате после углекислотной конверсии метана с использованием данного катализатора получен следующий состав продуктов реакции, %:

На .41.7

СО.50.3

С«47.9

СОа0.1

и степень превращения 0,73.

ПримерЗ. Отвешивают 2,97 газотно- кислого никеля, 3,75 г оксида алюминия, 1,25 г оксид а кремния, 0,4 г кал ьция углекислого и 0,84 г калия углекислого. Дальнейшие операции и обработку производят так же, как и в примере 1. Полученный катализатор содержит, мас.%;

N1011,6

А 20з57,3

SI0219,1

К208,6

СаО3,4

В результате конверсии получены продукты реакции, %:

Н2 41,9

СО51,6

СН46,3

С020,2

Степень превращения 0,78. П р и м е р 4. Отвешивают, г:

NKN03)2-6H201.98

А120з2,5

SI022,5

СаСОз0,41

К2СОз0.73

Дальнейшие операции и обработку проводят так же, как и в примере 1. Полученный катализатор содержит, мас.%: N10 ;8,1

А 20з39,9

5Ю239,9

СаО8.3

К20 :3.8

После х р оматографического анализа конвертированного газа получен состав продуктов реакции, %:

Н2 41,2

СО48,7

СН47,7

С022,4

Степень превращения 0,74. П р и м е р 5. Отвешивают, г: Wi(N03)2 6H202.48

А 20з2

Sf023

К2СОз0,7

СаСОз0,3

Дальнейшие операции и обработку про- изводят так же. как и в примере 1. Полученный катализатор содержит, мас.%: N1010,3

А 20з32,2

SI0248,2

СаО2,7

К206.6

После углекислотной конверсии получены продукты реакции, %:

Н243,1

СО48,4

СН46.4

С022,1

Степень превращения 0.78. П р и м е р 6. Отвешивают 2,06 г кристаллогидрата никеля азотнокислого. Ni(N03)2y 6Й2О 2,5 г оксида алюминия , А120з, 2,5 г оксида кремния, SI02. 0,46 г кальция углекислого , СаСОз. 0,84 г калия углекислого, КгСОз. Все компоненты смешивают, добавляя дистиллированную воду до получения сметанообразной однородной массы. Затем эту массу сушат при 130°С до удаления из нее влаги. Полученную шихту тщательно перемешивают путем растирания до мельчайших частиц. Затем порошок прессуют при давлении 3 г/см в брикеты, которые прокаливают в печи в течение двух часов, плавно поднимая температуру по линейному закону со скоростью 10°С/ммн до 750°С.

Перед работой брикеты восстанавливаются в токе водорода в течение 4 ч при 800°С. При этом оксид никеля восстанавливается до металлического никеля. После этого катализатор готов к работе условиях углекислотной конверсии метана. Полученный катализатор содержит, мас.%:

А120з39,4

8Ю239,5

N108,1

СаО-4,0

feO9,0

Испытания предлагаемого катализатора показали его высокую каталитическую активность, которая оценивалась по составу выходных продуктов и по степени превращения метана. Катализатор был опробован при 800°С и соотношении углекислого газа к метану 1:1.8 результате хроматографиче- ского анализа был определен состав продуктов реакции, %:

Н243.1

СО-49,5

СН45.3

С022.1

Степень превращения при этом составила 0,81.

Пример. Отвешивают, г: Nl(NOs)2-6H201.6

А120з3

$Ю22

СаСОз0.11

К2СОз0.55

Дальнейшие операции и обработку проводят так же, как и в примере 1. Полученный катализатор содержит, мас.%:

А120з51.3

SIO234.3

NiO7.0

.0

СаО6,4

После хроматографического анализа конвертированного газа получен состав продуктов реакции, %:

Н245,1

СО47,4

СН44.1

СЩ23,4

Степень превращения 0,85. Примере. Отвешивают, г: М(МОз)2 6Н201,99

AlzOs2

8Ю23

СаСОз0,2

К2СОз0,56

Двлън1ейшие операции и обработку проводят так же, как и в примере 1. Полученный катализатор содержит, мас.%:

А 20з32,0

. 5Ю252,0

МЮ8,2

СаО1,7

К2О6,1

В результате хроматографического анализа конвертированного газа получен состав продуктов реакции, %:

Н22,5

СО49,4

СН45,1

С023.0

Степень превращения 0,82. П р и м е р 9. Отвешивают, г: М(1МОз)2 6Н203,07

А 20з 3,75

Si021,25

СаСОз0,39

К2СОз0.78

Дальнейшие операции и обработку катализатора проводят так же, как и в примере 4. Полученный катализатор содержит, мас.%:

А120з. 57.5

19 12 3,3 8,2

В результате углекислотной конверсии

метана получены продукты реакции, %:

Н242,1

СО50.6

СН45,4

СО21,9

Степень превращения 0,81.

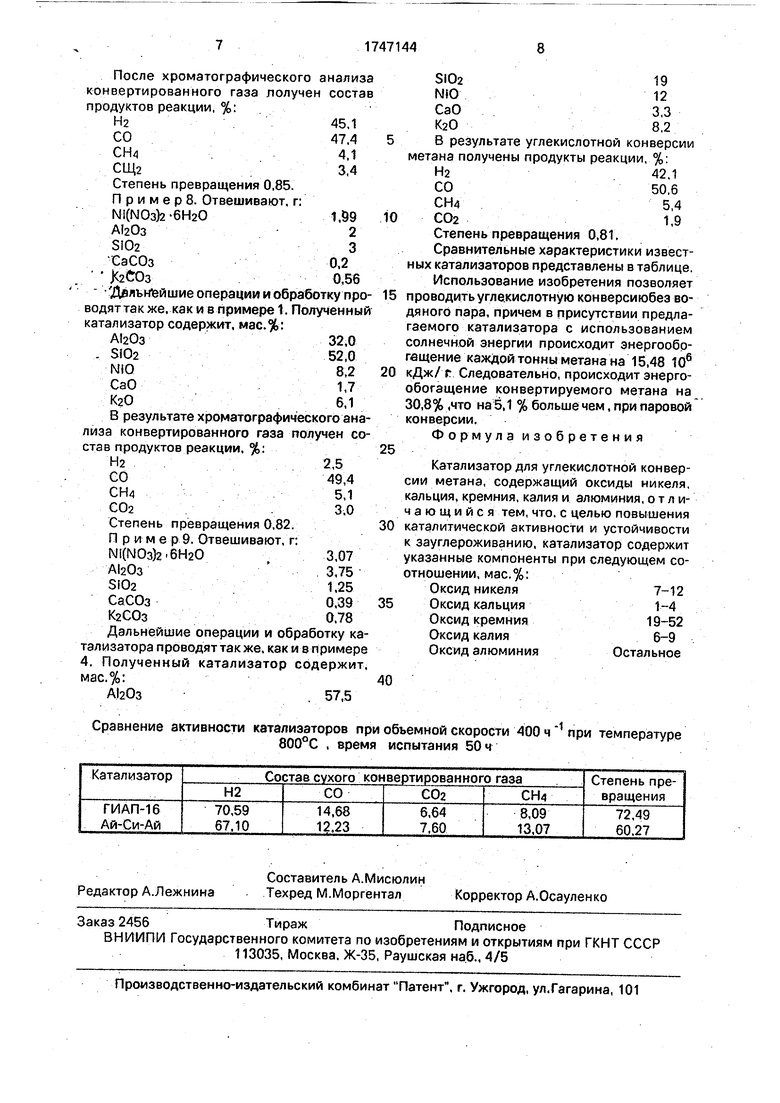

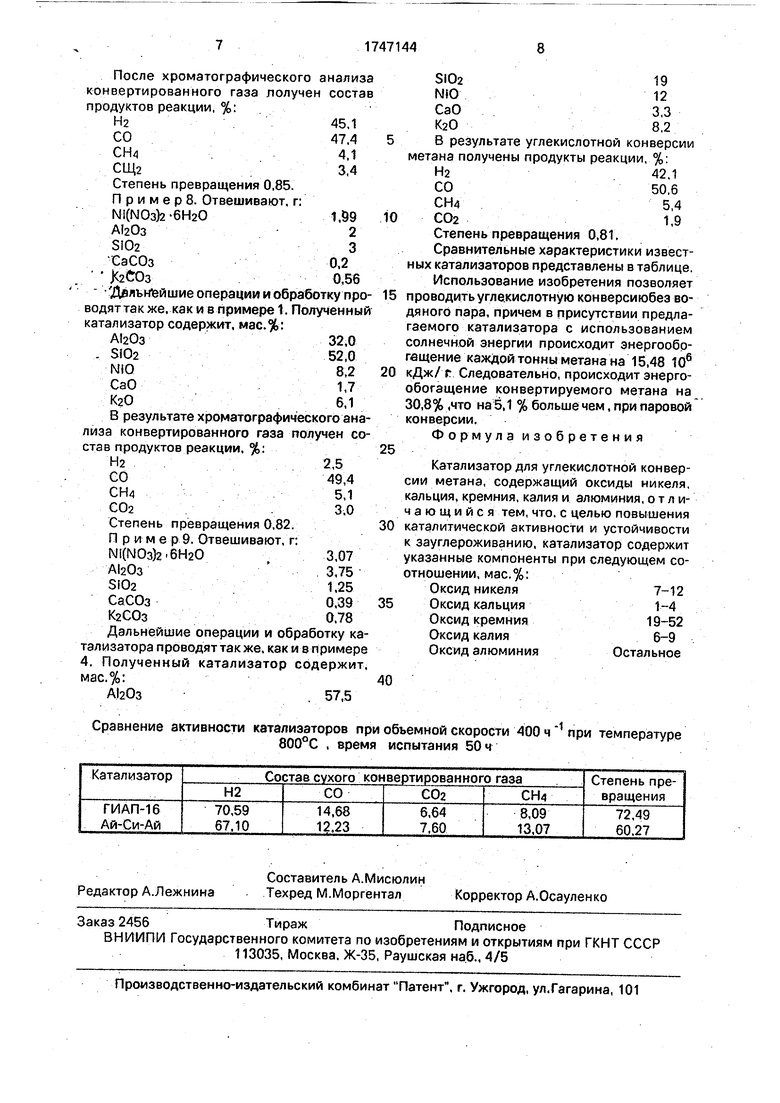

Сравнительные характеристики известных катализаторов представлены в таблице.

Использование изобретения позволяет проводить углекислотную конверсиюбез водяного пара, причем в присутствии предлагаемого катализатора с использованием солнечной энергии происходит энергообо- гащение каждой тонны метана на 15,48 106 кДж/ г Следовательно, происходит энергообогащение конвертируемого метана на 30,8% ,что на 5,1 % больше чем, при паровой конверсии.

Формула изобретения

0

5

Катализатор для углекислотной конверсии метана, содержащий оксиды никеля, кальция, кремния, калия и алюминия, отличающийся тем, что. с целью повышения каталитической активности и устойчивости к зауглероживанию, катализатор содержит указанные компоненты при следующем соотношении, мас.%:

Оксид никеля7-12

Оксид кальция1-4

Оксид кремния19-52

Оксид калия6-9

Оксид алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для углекислотной конверсии факельных газов | 1991 |

|

SU1824232A1 |

| ПОРИСТАЯ КАТАЛИТИЧЕСКАЯ МЕМБРАНА И СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА В ЕЕ ПРИСУТСТВИИ | 2009 |

|

RU2414954C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛЕГКИХ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2009 |

|

RU2424974C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2019 |

|

RU2719176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| ПОРИСТЫЙ КЕРАМИЧЕСКИЙ КАТАЛИТИЧЕСКИЙ МОДУЛЬ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2006 |

|

RU2325219C1 |

Изобретение касается каталитической химии, в частности катализатора (КТ) для углекислотной конверсии метана. Цель - повышение каталитической активности и устойчивости к зауглероживанию. Это достигается тем. что КТ содержит, мас.%: оксид никеля 7,0-12,0; оксид кальция 1,0- 4,0; диоксид кремния 19.0-52,0; оксид калия 6,0-9.0 и оксид алюминия остальное. Это позволяет при V 4000 и 800°С увеличить степень превращения метана до 85 против 60,3% для известного катализатора при практически полном отсутствии заугле- роживания. 1 табл.

-1

Сравнение активности катализаторов при объемной скорости 400 ч при температуре

800°С , время испытания 50ч

-1

| Патент США N 4349450, кл | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Мухленов И.П | |||

| Технология катализато- ров | |||

| Л., 1989 | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Томас Ч | |||

| Промышленные каталитические процессы и эффективные катализаторы | |||

| М.: Мир, 1973, с.163 | |||

| Ахмедов Р.Б., Берченко М.А | |||

| и др | |||

| Аккумулирование солнечной энергии на основе фазовых, химических и термохимических превращений | |||

| - В сб.: Альтернативные источники: Материалы советско-итальянского сипмозиума | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| М.: Изд | |||

| ЭНИНа | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-07-15—Публикация

1990-04-28—Подача