со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ СТАЛЬНЫХ ПОЛОС | 1998 |

|

RU2149072C1 |

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 2003 |

|

RU2238815C1 |

| ЛИСТОВОЙ ГОФРИРОВАННЫЙ ПРОФИЛЬ | 2004 |

|

RU2281177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2044584C1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| ГОФРИРОВАННЫЙ ГНУТЫЙ ПРОФИЛЬ | 1994 |

|

RU2070458C1 |

| Способ изготовления профилей | 1990 |

|

SU1771846A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040992C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО УГОЛКОВОГО ПРОФИЛЯ | 2003 |

|

RU2302310C2 |

| Способ производства листовых профилей с волнистыми продольными гофрами и агрегат для его осуществления | 1991 |

|

SU1809790A3 |

Изобретение относится к обработке металлов давлением и может быть использова- но при производстве холодногнутых гофрированных профилей проката. Цель изобретения - уменьшение расхода металла при оптимальном качестве профилей. Нз плоской заготовке предварительно определяют среднюю фактическую толщину и ширину плоских участков с учетом отношения средней фактической и минимально допустимой толщин и размеров этих участков на готовом профиле. Затем плоские участки подвергают поперечному растяжению путем их изгиба по дуге окружности в направлении, противоположном направлечию вытяжки гофров. Величину радиуса изгиба этих участков определяют по расчетной зависимости. Способ позволяет снизить расход металла. 1 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых гофрированных профилей проката.

Целью изобретения является уменьшение расхода металла при оптимальном качестве профилей.

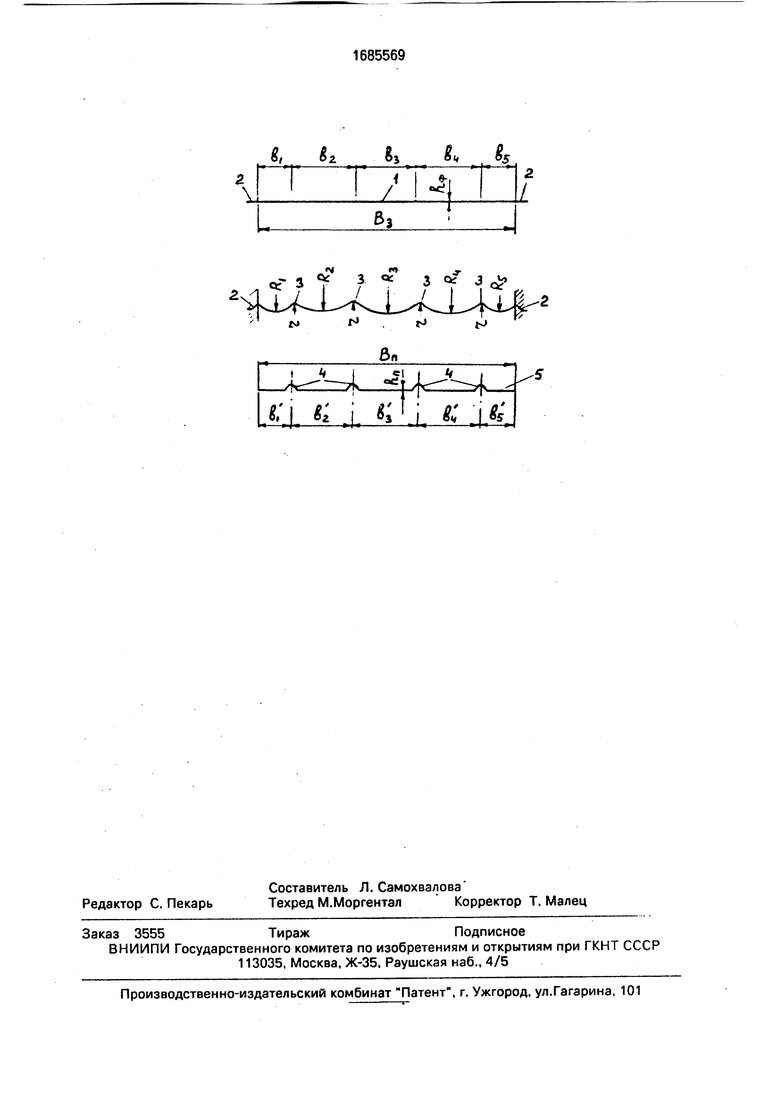

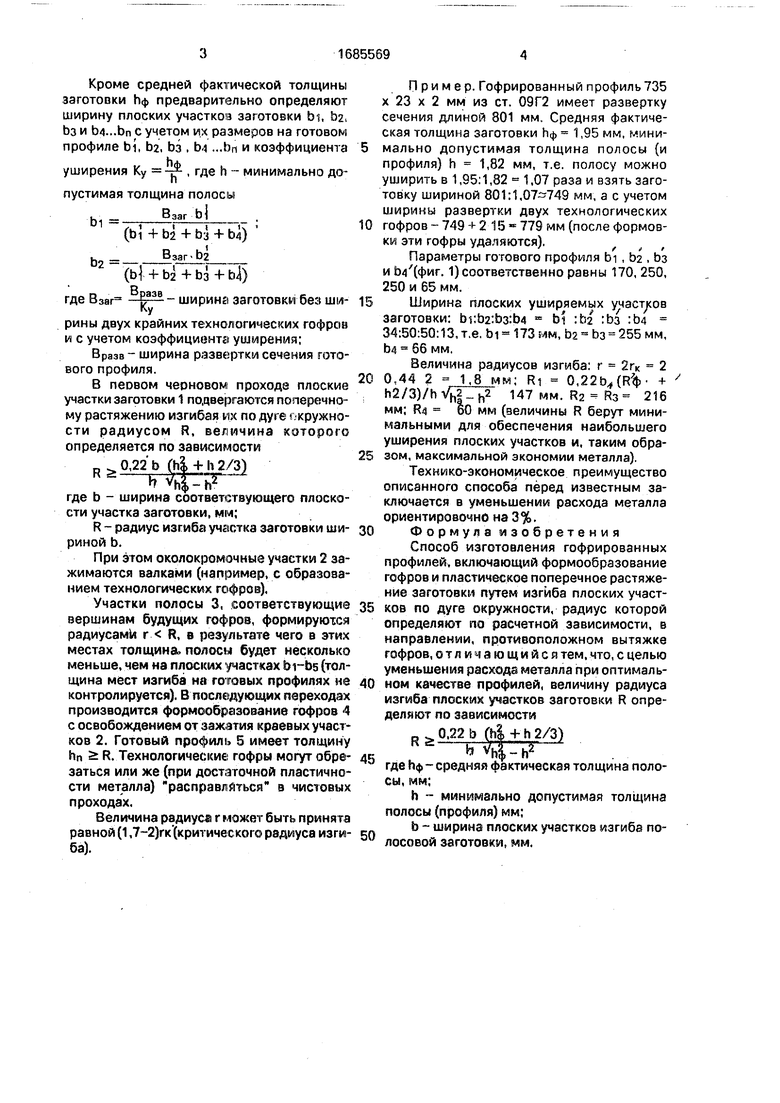

На чертеже показана схема реализации способа.

Предварительно определяют среднюю фактическую толщину заготовки следующим образом.

На каждом рулоне заготовки (в основном холоднокатаной полосы), поступающей на стан 0,5-2,5 х 300-1500 (на котором реализуется предлагаемый способ), указан теоретический вес(масса)рулона номинальной толщины hH и переводной коэффициент К, равный отношению теоретического Рт и фактического Рф весов рулона.

В свою очередь

PT LBH пн у, а

Рф L Вф Ьф у, где L - длина полосы в рулоне;

Вн и Вф - соответственно номинальная и фактическая ширины полосы; у 7,85 - плотность стали;

Ьф - средняя фактическая толщина полосы.

Очевидно, что

К А L BH нУ Вн tin Рф L Вф гкру Вф-Нф

Так как рулоны поступают только с обрезной кромкой, то ширина полосы колеблется в рулоне весьма незначительно (в пределах 1 мм) и Вф определяется одним замером (ширины рулона).

Тогда Ьф Вн г1Н/Вф К.

о

00

ел ел о чэ

Кроме средней фактической толщины заготовки Ьф предварительно определяют ширину плоских участков заготовки bi, b2. Ьз и b4...bn с учетом их размеров на готовом профиле bi, b2. Ьз , b4 ...bn и коэффициента

уширения К

.у -j , где h - минимально допустимая толщина полосы

Взаг Ь

bi

Ь - -

(b + b2 + Ьз + Ь4) Вэаг-Ьз

R 2:

(bj +b2+b3 + b4)

о

где Взаг - ширина заготовки без ши-

Ку

рины двух крайних технологических гофров и с учетом коэффициента уширения;

Вразв - ширина развертки сечения готового профиля.

В пеовом черновом проходе плоские участки заготовки 1 подвергаются поперечному растяжению изгибая их по дуге окружности радиусом R. величина которого определяется по зависимости

0.22 b (hi + hi 2/3)

7VhJ-h2

где b - ширина соответствующего плоскости участка заготовки, мм;

R - радиус изгиба участка заготовки шириной Ь.

При этом околокромочные участки 2 зажимаются валками (например, с образованием технологических гофров).

Участки полосы 3, соответствующие вершинам будущих гофров, формируются радиусами г R, в результате чего в этих местах толщина, полосы будет несколько меньше, чем на плоских участках bi-bs (толщина мест изгиба на готовых профилях не контролируется). В последующих переходах производится формообразование гофров 4 с освобождением от зажатия краевых участков 2. Готовый профиль 5 имеет толщину hn 2: R. Технологические гофры могут обрезаться или же (при достаточной пластичности металла) расправляться в чистовых проходах.

Величина радиуса г может быть принята равной (1,7-2)гк (критического радиуса изгиба).

0

5

0

5

30

35

40

Пример. Гофрированный профиль 735 х 23 х 2 мм из ст. 09Г2 имеет развертку сечения длиной 801 мм. Средняя фактическая толщина заготовки - 1,95 мм, минимально допустимая толщина полосы (и профиля) h 1,82 мм, т.е. полосу можно уширить в 1,95:1,82 - 1.07 раза и взять заготовку шириной 801:1, мм, а с учетом ширины развертки двух технологических гофров - 749 + 215- 779 мм (после формовки эти гофры удаляются).

Параметры готового профиля bi . b2 , Ьз и Ь4/(фиг. соответственно равны 170, 250, 250 и 65 мм.

Ширина плоских уширяемых участков заготовки: bi:ba:b3:b4 - bi :b2 :Ьз :b4 34:50:50:13, т.е. bi - 173 мм, b2 - Ьз 255 мм, 04 - 66 мм.

Величина радиусов изгиба: г 2гк 2 0.44 2 - 1.8 мм; RI - 0,22b4(RV + h2/3)/h Vh| h2 147MM.R2 R3 216 MM; R4 60 мм (величины R берут минимальными для обеспечения наибольшего уширения плоских участков и, таким образом, максимальной экономии металла).

Технико-экономическое преимущество описанного способа перед известным заключается в уменьшении расхода металла ориентировочно на 3%.

Формула изобретения

Способ изготовления гофрированных профилей, включающий формообразование гофров и пластическое поперечное растяжение заготовки путем изгиба плоских участков по дуге окружности, радиус которой определяют по расчетной зависимости, в направлении, противоположном вытяжке гофров, отличающийся тем, что, с целью уменьшения расхода металла при оптимальном качестве профилей, величину радиуса изгиба плоских участков заготовки R определяют по зависимости

RS

0.22 b (hj + h 2/3)

Ь Vhl - h;

где h$- средняя фактическая толщина полоОэ1(

h - минимально допустимая толщина полосы (профиля) мм;

b - ширина плоских участков изгиба полосовой заготовки, мм.

в,

оГ 3

в

м

... JT - . g 4-fe/r

05

3 3 J Ј

L-2

| Способ изготовления гнутых профилей | 1984 |

|

SU1212650A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-23—Публикация

1989-02-28—Подача