1

(21)4700138/27 (22)05.06.89 (46)23.10.91. Бюл. №39

(71)Научно-производственное объединение по выпуску механического сварочного оборудования

(72)С.В.Павловский и А.П.Беликов (53)621.791.039(088.8)

(56)Авторское свидетельство СССР № 1199554.кл. В 23 К 37/04, 1984.

(54) УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАЛОК

(57)Изобретение относится к сварке и может быть использовано, например, при сборке под сварку балок двутаврового сечения, состоящих из стенки и двух боковин. Цель изобретения - повышение надежности, снижение энергозатрат и расширение технологических возможностей. Боковины 2 собираемой балки укладывают на ложементы 5, а стенку 1 - на опорную поверхность 4. При опускании штоков приводов поворота 11 вниз ложементы 5 с боковинами 2 поворачиваются на 90° до взаимодействия с упорами 13. В таком положении производится сварка боковин 2 со стенкой 1. После сварки с помощью приводов 9 наклоняют стойки 6 на угол а, обеспечивая свободный съем готовой балки. После снятия готового изделия устройство устанавливается в исходное положение. При этом приводы наклона 9 прижимают стойки 6 к ограничительным упорам 10, а ложементы 5 устанавливаются в исходное положение, поднимая штоки приводов поворота 11 и поворачиваясь на 90° за счет смещенного центра масс. Такая конструкция обеспечивает повышение надежности, снижение энергозатрат благодаря уменьшению мощности привода, а возможность регулировки позволяет собирать балки различных типоразмеров. 1 з.п ф-лы. 5 ил

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку двутавровых балок | 1978 |

|

SU749608A1 |

| Устройство для сборки под сварку двутавровой балки из стенки и двух полок | 1979 |

|

SU872140A1 |

| Устройства для сборки и сваркиСТРОиТЕльНыХ МЕТАллОКОНСТРуКций | 1979 |

|

SU837690A1 |

| Устройство для сборки под сварку | 1989 |

|

SU1729722A1 |

| Устройство для собрки под сварку коробчатых изделий | 1986 |

|

SU1386413A1 |

| Устройство для сборки под сварку и сварки двутавровых балок | 1980 |

|

SU897454A1 |

| Установка для сборки двутавровых балок | 1991 |

|

SU1773627A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Устройство для сборки мостовых балок | 1975 |

|

SU560028A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

Изобретение относится к сварке, в частности к вспомогательному оборудованию для сборочно-сварочных работ, и может быть использовано, например, при сборке балок двутаврового сечения, состоящих из стенки и двух боковин.

Цель изобретения - повышение надежности, снижение энергозатрат и расширение технологических возможностей.

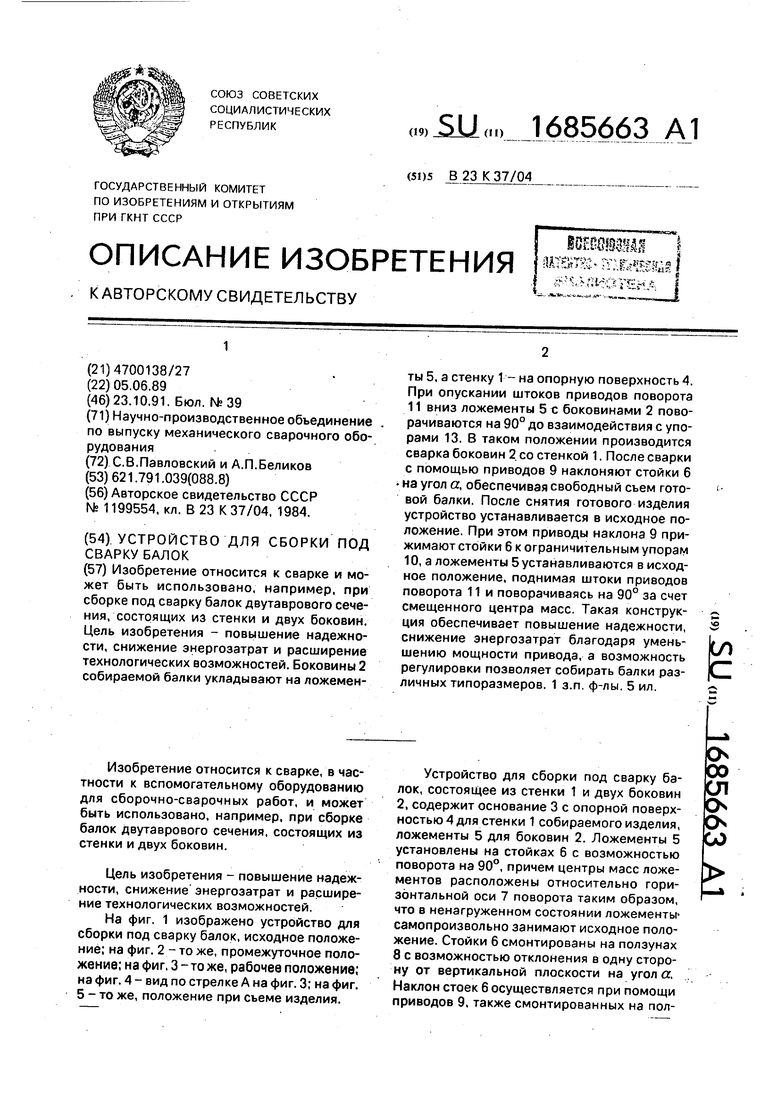

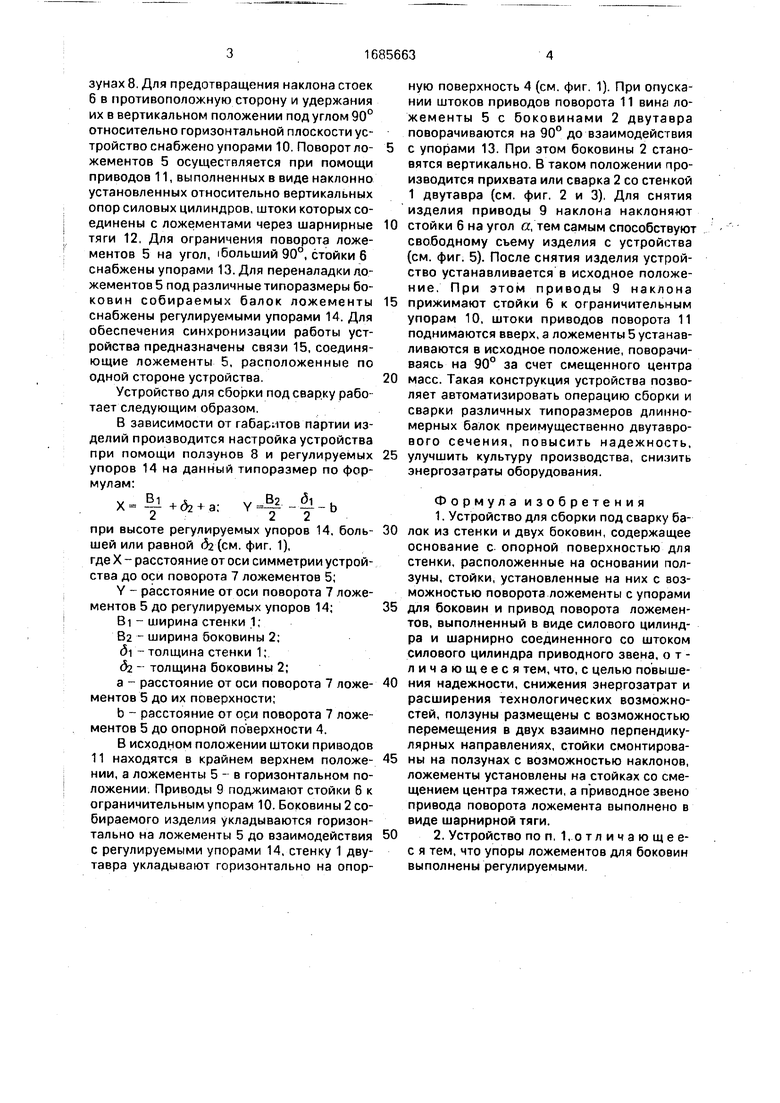

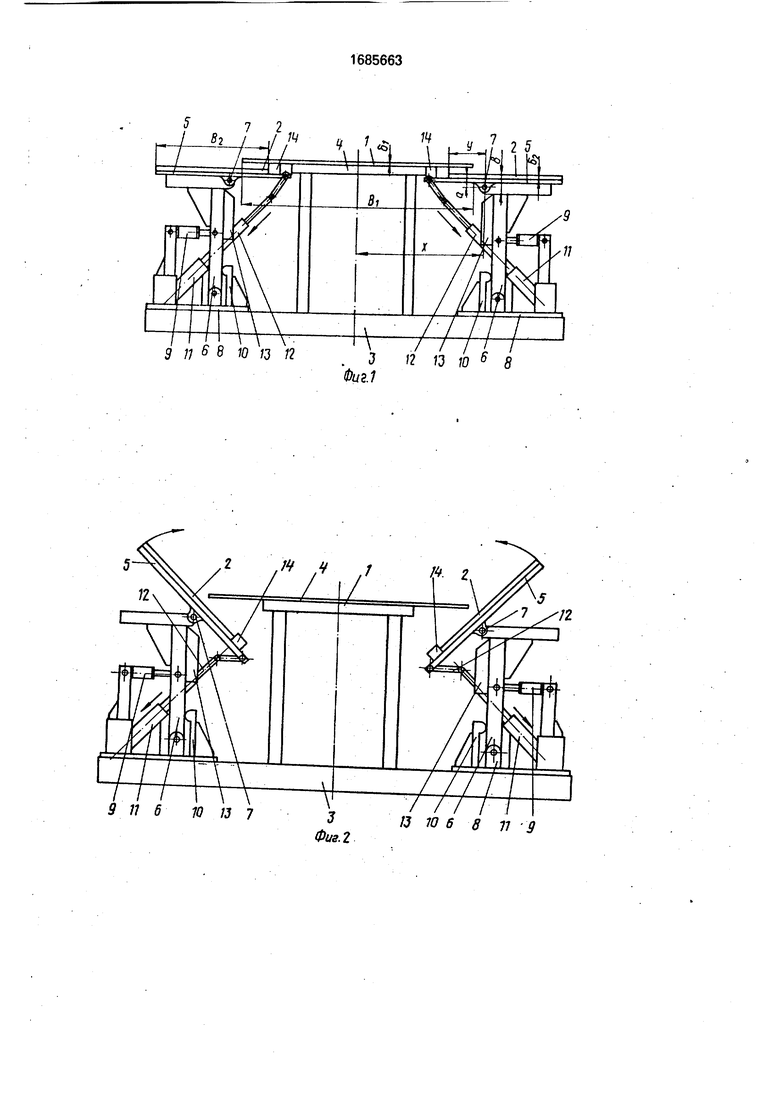

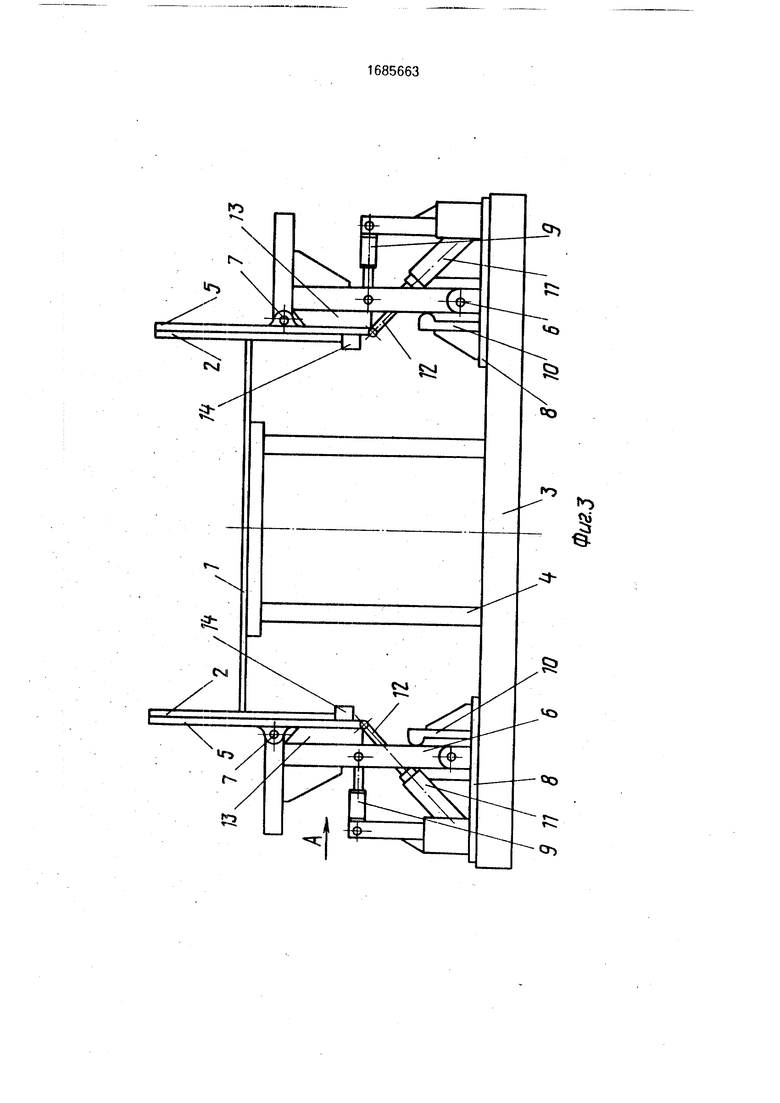

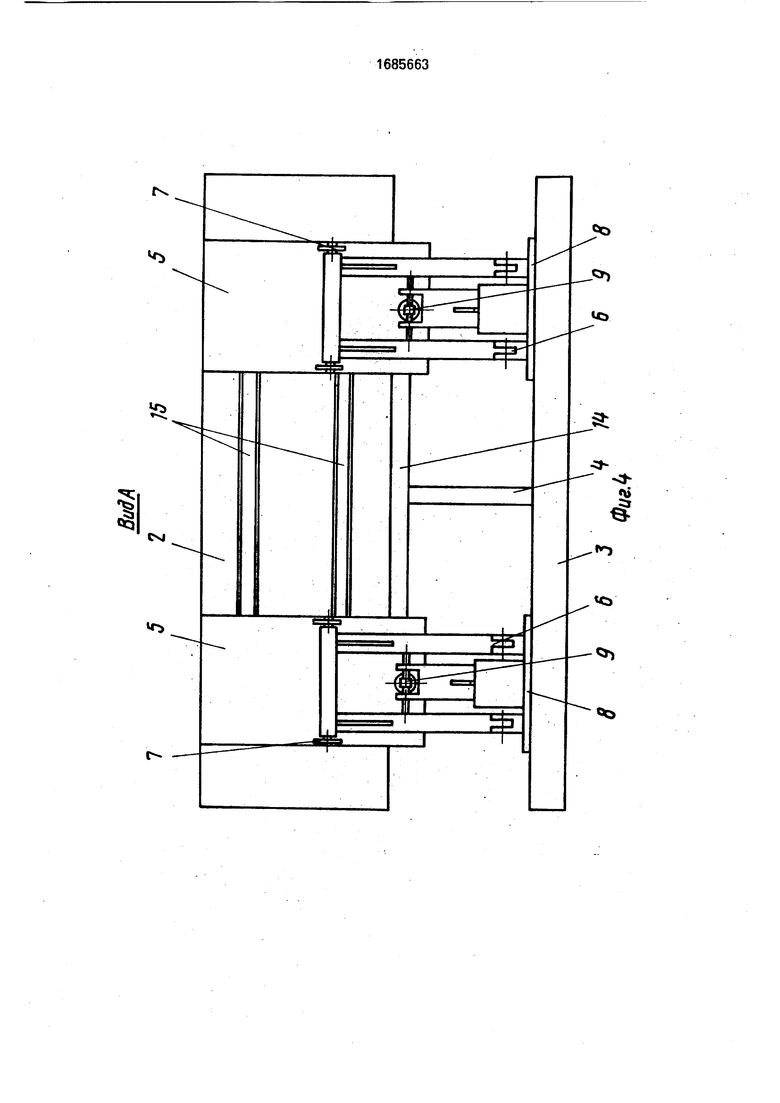

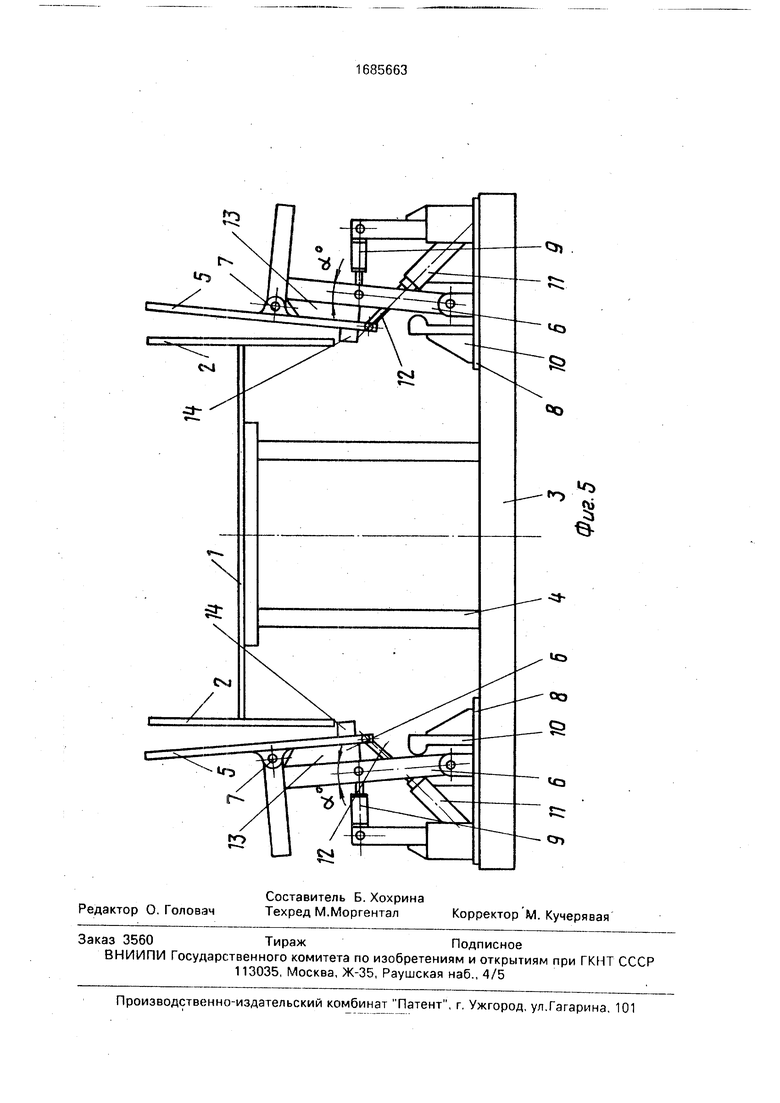

На фиг. 1 изображено устройство для сборки под сварку балок, исходное положение; на фиг. 2 - то же, промежуточное положение; на фиг. 3 - то же, рабочее положение; на фиг. 4 - вид по стрелке А на фиг. 3; на фиг. 5 - то же, положение при сьеме изделия.

Устройство для сборки под сварку балок, состоящее из стенки 1 и двух боковин 2, содержит основание 3 с опорной поверхностью 4 для стенки 1 собираемого изделия, ложементы 5 для боковин 2 Ложементы 5 установлены на стойках 6 с возможностью поворота на 90°, причем центры масс ложементов расположены относительно горизонтальной оси 7 поворота таким образом, что в ненагруженном состоянии ложементы- самопроизвольно занимают исходное положение. Стойки 6 смонтированы на ползунах 8 с возможностью отклонения в одну сторону от вертикальной плоскости на угол а. Наклон стоек 6 осуществляется при помощи приводов 9, также смонтированных на полО00

ел

о о

00

зунах 8. Для предотвращения наклона стоек 6 в противоположную сторону и удержания их в вертикальном положении под углом 90° относительно горизонтальной плоскости устройство снабжено упорами 10. Поворот ложементов 5 осуществляется при помощи приводов 11, выполненных в виде наклонно установленных относительно вертикальных опор силовых цилиндров, штоки которых соединены с ложементами через шарнирные тяги 12. Для ограничения поворота ложементов 5 на угол, больший 90 , стойки 6 снабжены упорами 13. Для переналадки ложементов 5 под различные типоразмеры бо- ковин собираемых балок ложементы снабжены регулируемыми упорами 14. Для обеспечения синхронизации работы устройства предназначены связи 15, соединяющие ложементы 5, расположенные по одной стороне устройства.

Устройство для сборки под сварку работает следующим образом.

В зависимости от габаритов партии изделий производится настройка устройства при помощи ползунов 8 и регулируемых упоров 14 на данный типоразмер по формулам:

Х- при высоте регулируемых упоров 14, большей или равной 6г (см. фиг. 1), где X - расстояние от оси симметрии устройства до оси поворота 7 ложементов 5:

Y - расстояние от оси поворота 7 ложементов 5 до регулируемых упоров 14;

Вт - ширина стенки 1;

В2 - ширина боковины 2;

(5i - толщина стенки 1;

(52 - толщина боковины 2;

а - расстояние от оси поворота 7 ложементов 5 до их поверхности;

b - расстояние от оси поворота 7 ложементов 5 до опорной поверхности 4.

В исходном положении штоки приводов 11 находятся в крайнем верхнем положении, а ложементы 5 - в горизонтальном положении. Приводы 9 поджимают стойки 6 к ограничительным упорам 10. Боковины 2 собираемого изделия укладываются горизонтально на ложементы 5 до взаимодействия с регулируемыми упорами 14, стенку 1 двутавра укладывают горизонтально на опор+ (52 + а;

Y-M -Јi-b Y 2 2 Ь

ную поверхность 4 (см. фиг. 1). При опускании штоков приводов поворота 11 вина ложементы 5 с боковинами 2 двутавра поворачиваются на 90° до взаимодействия

с упорами 13. При этом боковины 2 становятся вертикально. В таком положении производится прихвата или сварка 2 со стенкой 1 двутавра (см. фиг. 2 и 3). Для снятия изделия приводы 9 наклона наклоняют

стойки 6 на угол а, тем самым способствуют свободному сьему изделия с устройства (см. фиг. 5). После снятия изделия устройство устанавливается в исходное положение, При этом приводы 9 наклона

прижимают стойки 6 к ограничительным упорам 10, штоки приводов поворота 11 поднимаются вверх, а ложементы 5 устанавливаются в исходное положение, поворачиваясь на 90° за счет смещенного центра

масс. Такая конструкция устройства позволяет автоматизировать операцию сборки и сварки различных типоразмеров длинномерных балок преимущественно двутаврового сечения, повысить надежность,

улучшить культуру производства, снизить энергозатраты оборудования.

Формула изобретения

для боковин и привод поворота ложементов, выполненный в виде силового цилиндра и шарнирно соединенного со штоком силового цилиндра приводного звена, о т - личающееся тем, что, с целью повышения надежности, снижения энергозатрат и расширения технологических возможностей, ползуны размещены с возможностью перемещения в двух взаимно перпендикулярных направлениях, стойки смонтировамы на ползунах с возможностью наклонов, ложементы установлены на стойках со смещением центра тяжести, а приводное звено привода поворота ложемента выполнено в виде шарнирной тяги.

0 2. Устройство по п. 1,отличающее- с я тем, что упоры ложементов для боковин выполнены регулируемыми.

7 2

9 11 6 8 Ю 13 П

/ / / I . П К Ю Б 8 Фиг.1

9 П б 70 13 7

J/J Ю б в 77 9

Фиг. 2

tr

О

f

I

Csj

/

0

IfT

-QO

i §

CS4

h ч

€

rr

I

Авторы

Даты

1991-10-23—Публикация

1989-06-05—Подача