Изобретение относится к области меха- но-сборочного производства, предназначено для сборки и демонтажа соединений с натягом с использованием давления расклинивающей масляной прослойки по длине сопряжения.

Целью изобретения является расширение технологических возможностей за счет запрессовки осей колес.

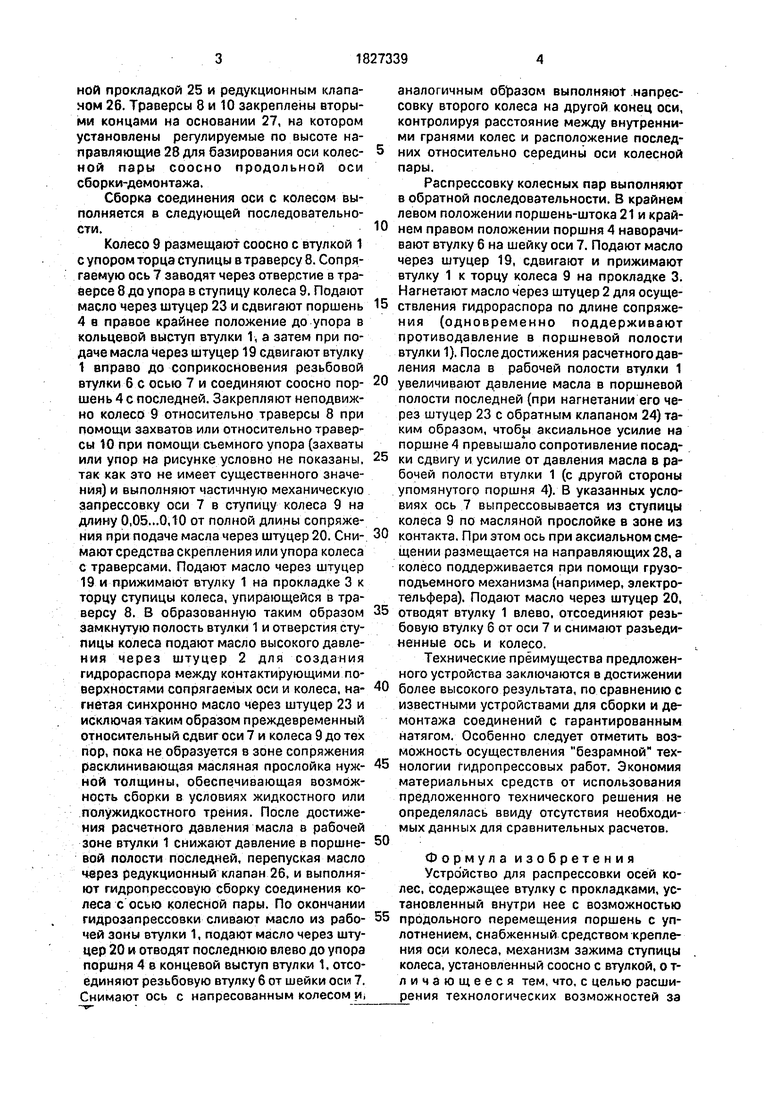

На чертеже схематически представлено устройство для распрессовки осей колес, продольный разрез.

Устройство содержит корпус (втулку) 1 цилиндра высокого давления. Упомянутая втулка снабжена штуцером 2 для подачи масла в зону сопряжения оси с колесом и уплотнительной прокладкой 3. Поршень 4 имеет кольцевое уплотнение 5 и резьбовой втулкой 6 скрепления соосно с осью 7 колесной пары, которая размещена в центральном отверстии дополнительной траверсы 8, соприкасающейся со ступицей колеса 9. Основная траверса 10 механизма зажима ступицы колеса соединена одним концом с траверсой 8 при помощи стержневых элементов 11 и скреплена с обечайкой 12, на которой прикреплена крышка 13 силового цилиндра механизма зажима, снабженная уплотнением 14. Последняя скреплена с корпусом 15, на противоположном конце которого размещена крышка 16. Упомянутые крышки установлены на прокладках 17 и 18. Штуцеры 19 и 20 соединяют поршневую и штоковую полости корпуса 15с источником низкого давления масла. Поршень-шток 21 снабжен уплотнением 22, штуцером 23 с обратным клапаном 24 для подвода масла в поршневую полость втулки 1, уплотнитель00

КЗ

-VI со

W

ч

ной прокладкой 25 и редукционным клапаном 26. Траверсы 8 и 10 закреплены вторыми концами на основании 27, на котором установлены регулируемые по высоте направляющие 28 для базирования оси колесной пары соосно продольной оси сбо рки-демо нтажа.

Сборка соединения оси с колесом выполняется в следующей последовательности.

Колесо 9 размещают соосно с втулкой 1 с упором торца ступицы в траверсу 8. Сопрягаемую ось 7 заводят через отверстие в траверсе 8 до упора в ступицу колеса 9. Подают масло через штуцер 23 и сдвигают поршень 4 в правое крайнее положение до упора в кольцевой выступ втулки 1, а затем при подаче масла через штуцер 19 сдвигают втулку 1 вправо до соприкосновения резьбовой втулки 6 с осью 7 и соединяют соосно поршень 4 с последней. Закрепляют неподвижно колесо 9 относительно траверсы 8 при помощи захватов или относительно траверсы 10 при помощи съемного упора (захваты или упор на рисунке условно не показаны, так как это не имеет существенного значения) и выполняют частичную механическую запрессовку оси 7 в ступицу колеса 9 на длину 0,05...0,10 от полной длины сопряжения при подаче масла через штуцер 20. Снимают средства скрепления или упора колеса с траверсами. Подают масло через штуцер 19 и прижимают втулку 1 на прокладке 3 к торцу ступицы колеса, упирающейся в траверсу 8. В образованную таким образом замкнутую полость втулки 1 и отверстия ступицы колеса подают масло высокого давления через штуцер 2 для создания гидрораспора между контактирующими поверхностями сопрягаемых оси и колеса, нагнетая синхронно масло через штуцер 23 и исключая таким образом преждевременный относительный сдвиг оси 7 и колеса 9 до тех пор, пока не образуется в зоне сопряжения расклинивающая масляная прослойка нужной толщины, обеспечивающая возможность сборки в условиях жидкостного или полужидкостного трения. После достижения расчетного давления масла в рабочей зоне втулки 1 снижают давление в поршневой полости последней, перепуская масло через редукционный клапан 26, и выполняют гидропрессовую сборку соединения колеса с осью колесной пары. По окончании гидрозапрессовки сливают масло из рабочей зоны втулки 1, подают масло через штуцер 20 и отводят последнюю влево до упора поршня 4 в концевой выступ втулки 1, отсоединяют резьбовую втулку б от шейки оси 7. Снимают ось с напресованным колесом и,

аналогичным образом выполняют напрес- совку второго колеса на другой конец оси, контролируя расстояние между внутренними гранями колес и расположение последних относительно середины оси колесной пары.

Распрессовку колесных пар выполняют в обратной последовательности. В крайнем левом положении поршень-штока 21 и край0 нем правом положении поршня 4 наворачивают втулку 6 на шейку оси 7. Подают масло через штуцер 19, сдвигают и прижимают втулку 1 к торцу колеса 9 на прокладке 3. Нагнетают масло через штуцер 2 для осуще5

ствления гидрораспора по длине сопряжения (одновременно поддерживают противодавление в поршневой полости втулки 1). После достижения расчетного давления масла в рабочей полости втулки 1

0 увеличивают давление масла в поршневой полости последней (при нагнетании его через штуцер 23 с обратным клапаном 24) таким образом, чтобы аксиальное усилие на поршне 4 превышало сопротивление посад5 ки сдвигу и усилие от давления масла в рабочей полости втулки 1 (с другой стороны упомянутого поршня 4). В указанных условиях ось 7 выпрессовывается из ступицы колеса 9 по масляной прослойке в зоне из

0 контакта. При этом ось при аксиальном смещении размещается на направляющих 28, а колесо поддерживается при помощи грузоподъемного механизма (например, электротельфера). Подают масло через штуцер 20,

5 отводят втулку 1 влево, отсоединяют резьбовую втулку 6 от оси 7 и снимают разъединенные ось и колесо.

Технические преимущества предложенного устройства заключаются в достижении

0 более высокого результата, по сравнению с известными устройствами для сборки и демонтажа соединений с гарантированным натягом. Особенно следует отметить возможность осуществления безрамной тех5 нологии гидропрессовых работ. Экономия материальных средств от использования предложенного технического решения не определялась ввиду отсутствия необходимых данных для сравнительных расчетов.

0

Формула изобретения Устройство для распрессовки осей колес, содержащее втулку с прокладками, установленный внутри нее с возможностью 5 продольного перемещения поршень с уплотнением, снабженный средством крепления оси колеса, механизм зажима ступицы колеса, установленный соосно с втулкой, о т- личающееся тем, что, с целью расширения технологических возможностей за

счет запрессовки осей колес, оно снабжено направляющими для оси колеса, установленными на основании с возможностью регулирования их высоты, втулка выполнена с выступом на внутренней ее поверхности, расположенным со стороны одного из торцов втулки, поршень выполнен в виде стакана, механизм зажима ступицы колеса выполнен в виде цилиндрической обечайки, охватывающей втулку со стороны торца без

0

внутреннего выступа, основной траверсы, установленной на обечайке и закрепленной одним концом на основании, дополнительной траверсы, установленной оппознтнб втулке,-соединенной одним концом с основной траверсой, а другим закрепленной на упомянутом основании, силового цилиндра со штоком, установленного в корпусе соос- но с втулкой и соединенного штоком с ее торцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки и распрессовки осей колес | 1991 |

|

SU1803302A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1808646A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1794623A1 |

| Устройство для расспрессовки осей колес | 1990 |

|

SU1770112A2 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1988 |

|

SU1541002A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516295A1 |

| Устройство для сборки запрессовкой деталей типа вал - втулка | 1991 |

|

SU1812044A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1801726A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1685669A1 |

| Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка | 1991 |

|

SU1810269A1 |

Использование: сборочное производство, сборка и демонтаж колесных пар с использованием гидрораспора в сопряжении от давления масла. Сущность изобретения: устройство содержит втулку с прокладками, выполненную выступом на внутренней ее поверхности, расположенным со стороны одного из торцов, поршень в виде стакана, механизм зажима ступицы колеса в виде цилиндрической обечайки, охватывающей втулку со стороны торца без внутреннего выступа, основной траверсы, установленной на обечайке и закрепленной одним концом на основании, дополнительной траверсы, установленной оппозитно втулке, соединенной одним концом с основной траверсой, а другой закрепленной на основании, силового цилиндра, установленные в корпусе соосно упомянутой втулке и соединенный со штоком с ее торцом; направляющие для оси колеса, установлены на основании с возможностью регулирования их высоты. 1 ил. ел С

19 8

| Устройство для распрессовки осей колес | 1986 |

|

SU1388255A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-15—Публикация

1991-05-12—Подача