ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1991 |

|

SU1810268A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516295A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1794623A1 |

| Устройство для расспрессовки осей колес | 1990 |

|

SU1770112A2 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1685669A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1523300A1 |

| Устройство для распрессовки осей колес | 1991 |

|

SU1827339A1 |

| Устройство для сборки запрессовкой деталей типа вал - втулка | 1990 |

|

SU1745494A2 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1625652A1 |

| Устройство для сборки и разборки прессовых соединений типа вал-втулка | 1989 |

|

SU1750912A1 |

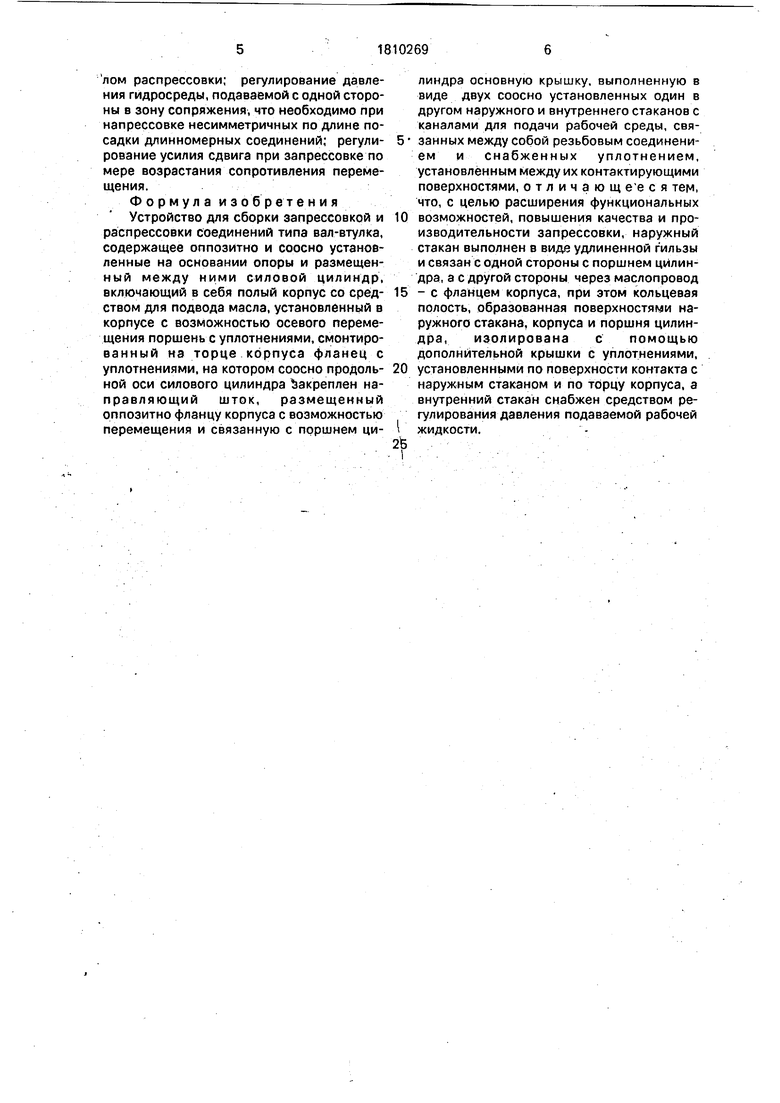

Использование: в механосборочном производстве для сборки и демонтажа длинномерных соединений с натягом при использовании гидрораспора в зоне сопряжения. Сущность изобретения: наружный стакан выполнен в виде цилиндрической гильзы и соединен с одной стороны с поршнем силового цилиндра, а с другой - через маслопровод с фланцем корпуса, опирающимся на основание. Кольцевая полость между поверхностями наружного стакана, корпуса и поршня силового цилиндра изолирована при помощи фланца, выполненного в виде кольца с уплотнениями по поверхности его контакта с наружным стаканом и по торцу корпуса силового цилиндра. Внутренний стакан снабжен средством регулирования давления подаваемой в зону сопряжения рабочей жидкости. 1 ил.

Изобретение относится к области механосборочного производства, может быть ис- пользовано для сборки и демонтажа длинномерных соединений с гарантированным натягом (например, валков прокатных станов).

Целью изобретения является расширение функциональных возможностей устройства, повышение качества и производительности запрессовки.

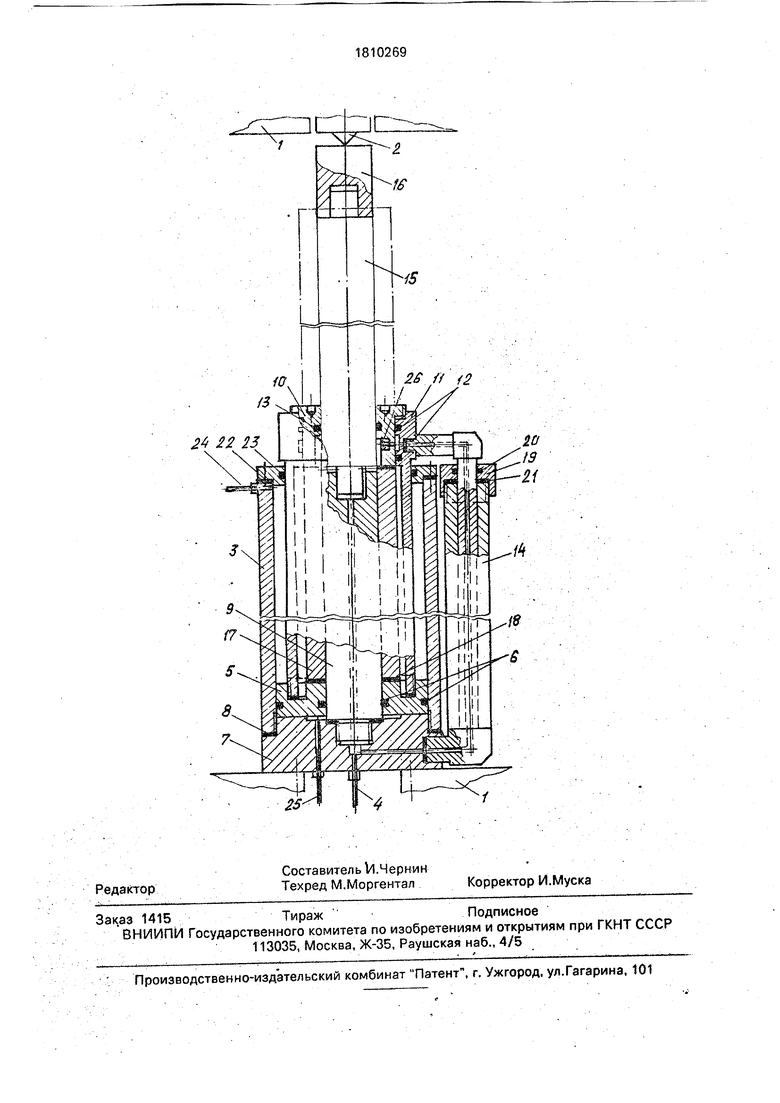

На чертеже схематично изображено устройство для сборки запрессовкой и рас- прессовки деталей типа вал-втулка, продольный разрез.

Устройство содержит смонтированные на основании (не показано) соосно и оппо- зитно одна другой неподвижную и подвижную опоры 1, 2. Силовой цилиндр, размещенный между ними, содержит корпус 3, штуцер 4 для подвода гидросреды в

зону сопряжения, поршень 5 с уплотнения- ми 6, дополнительную крышку 7. Последняя, закреплена на торце корпуса через уплотнение 8 и упирается в неподвижную опору 1. На дополнительной крышке смонтирована ; соосно продольной оси цилиндра направляющий шток 9, снабженный центральным и радиальными маслопроводами. Внутренний стакан 10 соединен на резьбе с наружным удлиненным стаканом 11, при этом на ; цилиндрических поверхностях их контакта; предусмотрены уплотнения 12, Внутренний стакан снабжен уплотнением 13 в центральном отверстии по диаметру сопрягаемого с втулкой вала. Наружный удлиненный стакан 11, выполненный в виде цилиндровой гильзы, установлен концентрично относительно корпуса и штока силового цилиндра, скреплен с одной стороны посредством резьбового соединения с поршнем 5. На

00

о ю о ю

противоположной стороне стакана смонтирована подвижная часть составного маслопровода 14, неподвижная часть последнего соединена с дополнительной крышкой 7. Вал 15, снабженный фалышэа- лом 16 и сопрягаемый с напрессовываемой втулкой 17, закрепленной между поршнем 5 и стаканом 11 на прокладках 18. упирается в подвижную опору 2. Выходной конец неподвижной части составного маслопро- вода 14 высокого давления снабжен накидной гайкой 19 с уплотнением 20 и уп- лотнительной прокладкой 21,

Кольцевая замкнутая полость между наружной поверхностью стакана 11 и внутрен- ней поверхностью корпуса 3, изолированная при помощи крышки 22 с уплотнением 23, снабжена штуцером 24 для подвода масла в сдвигающую полость при демонтаже соединений и для возврата кор- пуса в исходное положение после запрессовки. Дополнительная крышка 7 снабжена штуцером 25 для подачи масла в подпорш- невую полость силового цилиндра, давление которого увеличивают по мере возрастания сопротивления сдвига посадки при осуществлении гидрозапрессовки. Сменная калиброванная втулка (жиклер) 26 служит для регулирования давления гидросреды, подаваемой со второго конца сопря- жения при напрессовке несимметричных по длине посадки охватывающих деталей формируемых соединений.

Сборка соединения с использованием гидрораспора в зрне сопряжения осуществ- ляется следующим образом.

Напрессовываемую на вал 15 втулку 17 помещают внутрь силового цилиндра кон- центрично относительно штока 9 и закрепляют на прокладках 18 между поршнем 15 и стаканом 10. Вал 15 заводят через центральное отверстие стакана 10 до упора в торец втулки 17, устанавливают фальшвал 16 и подводят до упора в последний подвижную опору 2. Нагнетают масло в зону сопря- жения через штуцер 4 по каналам штока 9 и через маслопровод 14 высокого давления. После достижения расчетного рабочего давления в зоне сопряжения, необходимого для образования расклинивающей масля- ной прослойки между контактирующими поверхностями сопрягаемых деталей, подают масло через штуцер 25 под сдвигающи й поршень 5 и осуществляют гидронапрес- совку втулки 17 на вал 15. После окончания сборки отворачивают внутренний стакан 10 и удаляют вместе с фальшвалом 16 и сопряженными деталями 15,17 при отведенной опоре 2. Разъединяют фалыувал 16 и стакан 10, освобождают сформированное соединение. Сливают масло из-под поршня в гидросистему устройства, при этом все подвижные части последнего возвращаются в исходное положение, за счет использования давления масла, нагнетаемого через штуцер 24.

Демонтаж соединений с натягом типа вал-втулка начинают при крайнем верхнем положении поршня 5 Для этого подают масло через штуцер 25. Соединение вал-втулка, подлежащее распрессовке, при отведенной опоре 2 размещают соосно с направляющим штоком 9 до упора вала в торец последнего, а втулки 17-в поршень5 на прокладке 18. На втором конце вала 15 размещают фальшвал 16 с внутренним стаканом 10 и второй прокладкой 18, а затем заворачивают последний в удлиненный стакан 11 и закрепляют втулку 17 по торцам. Подводят подвижную опору 2 до упора в фальшвал, нагнетают масло в зону сопряжения с двух торцев (сверху и снизу) распрессовыааемо- го соединения. После достижения требуемого давления гидросреды в рабочей зоне, обеспечивающего гидрораспор в зоне сопряжения, подают масло через штуцер 24 в сдвигающую кольцевую полость между корпусом 3 и стаканом 11. При этом поршень 5 и остальные подвижные части устройства .перемещаются вниз вместе с распрессовы- ваемой втулкой 17 при скольжении последней (по расклинивающей масляной прослойке) относительно вала 15. Из под- поршневой полости силового цилиндра масло сливается в гидросистему устройства. После окончания распрессовки отводят опору 2, уда л я ют фальшва л 16 и извлекают вал 15 вместе с внутренним стаканом 10, а затем снимают последний с вала. В указанном положении устройство готово к выполнению гидравлической запрессовки соединения типа вал-втулка.

Техническая эффективность заключается в следующем: обеспечение дополнительно к сборке демонтажа соединений с натягом за счет использования измененного по форме элемента известного устройства (наружного стакана), исполняющего к тому же функции исключенных элементов из известного объекта (стяжных болтов), а также введения в известный объект нового эле- мента в виде составного подвижного маслопровода; повышение производительности технологического процесса за счет механизации вспомогательной операции по возврату поршня силового цилиндра в крайнее нижнее положение (исходное) для сборки последующих соединений после формирования предыдущего сопряжения и в крайнее верхнее положение перед началом распрессовки; регулирование давления гидросреды, подаваемой с одной стороны в зону сопряжения, что необходимо при напрессовке несимметричных по длине посадки длинномерных соединений; регулирование усилия сдвига при запрессовке по мере возрастания сопротивления перемещения.

Формула изобретения Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка, содержащее оппозитно и соосно установленные на основании опоры и размещенный между ними силовой цилиндр, включающий в себя полый корпус со средством для подвода масла, установленный в корпусе с возможностью осевого перемещения поршень с уплотнениями, смонтированный на торце корпуса фланец с уплотнениями, на котором соосно продольной оси силового цилиндра Закреплен направляющий шток, размещенный оппозитно фланцу корпуса с возможностью перемещения и связанную с поршнем ци0

5

0

fe

линдра основную крышку, выполненную в виде двух соосно установленных один в другом наружного и внутреннего стаканов с каналами для подачи рабочей среды, связанных между собой резьбовым соединением и снабженных уплотнением, установленным между их контактирующими поверхностями, отличающееся тем, что, с целью расширения функциональных возможностей, повышения качества и производительности запрессовки, наружный стакан выполнен в виде удлиненной гильзы и связан с одной стороны с поршнем цилиндра, а с другой стороны через маслопровод - с фланцем корпуса, при этом кольцевая полость, образованная поверхностями наружного стакана, корпуса и поршня цилиндра, изолирована с помощью дополнительной крышки с уплотнениями, установленными по поверхности контакта с наружным стаканом и по торцу корпуса, а внутренний стакан снабжен средством регулирования давления подаваемой рабочей жидкости.

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1639935A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-23—Публикация

1991-03-25—Подача