Изобретение относится к машиностроению, в частности к устройствам для ремонта подвижного состава железных дорог, и может быть использовано для ремонта колес.

Цель изобретения - улучшение эксплуатационных характеристик путем обеспечения регулировки усилия запрессовки.

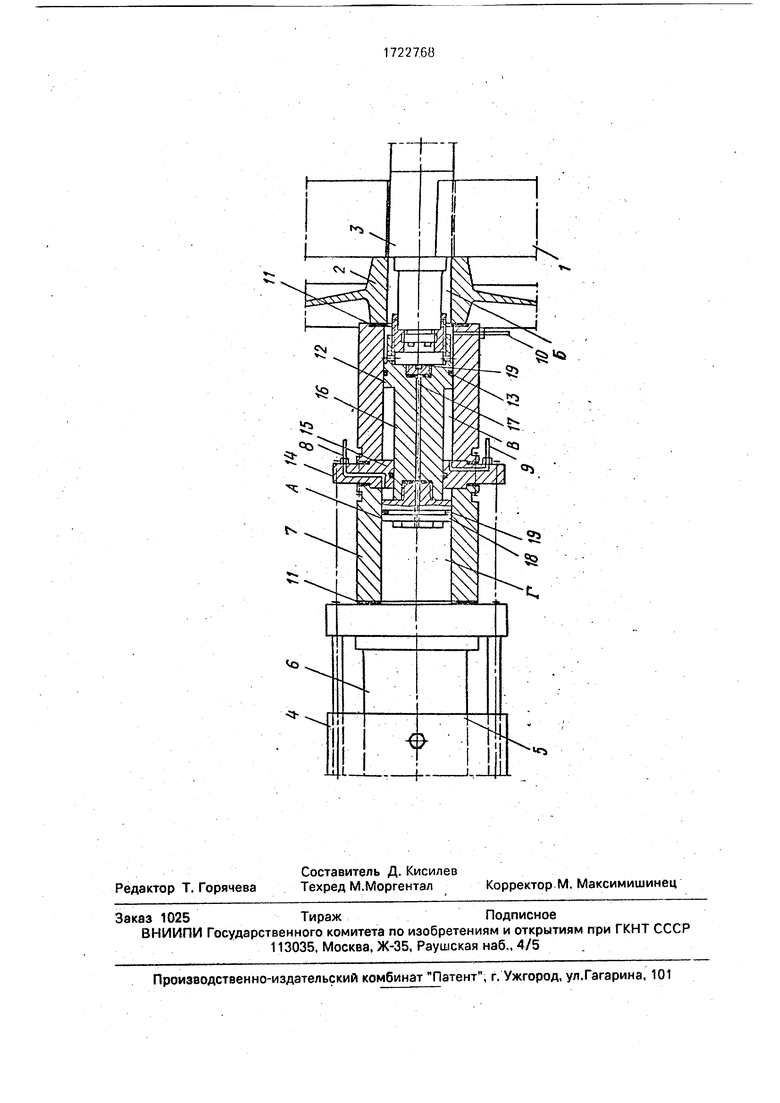

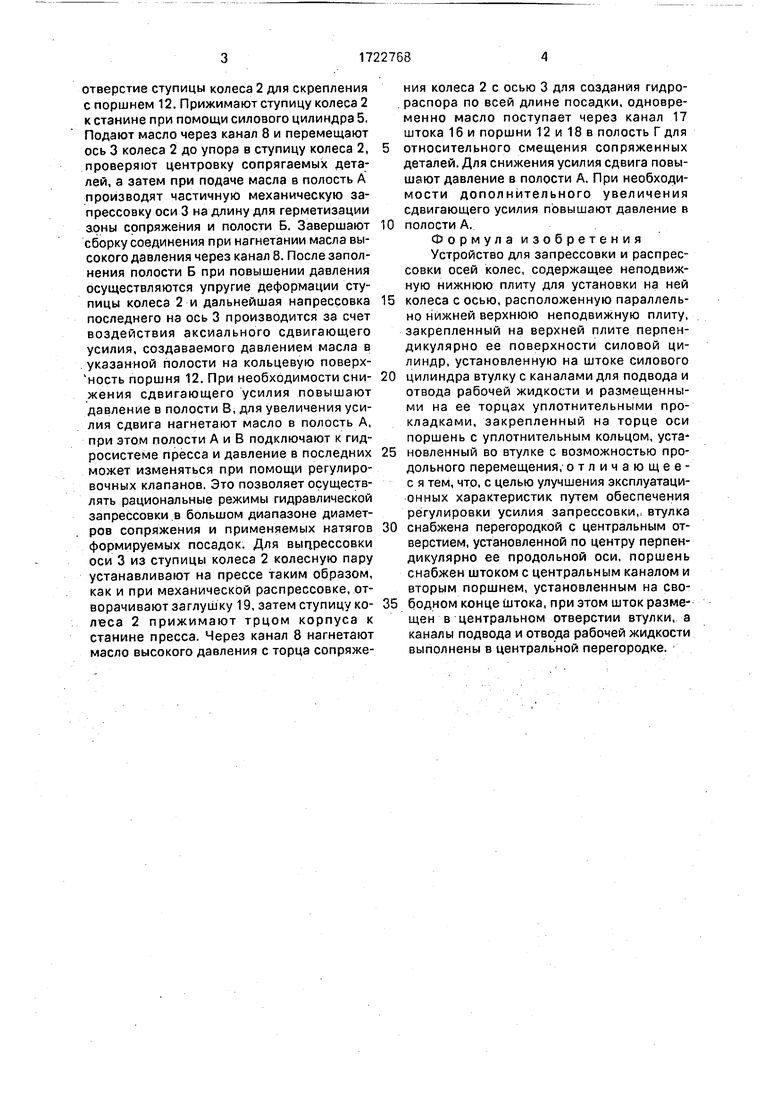

JHa чертеже представлена конструктив- наяЪхема предлагаемого устройства.

Устройство для запрессовки и распрес- совки осей колес содержит неподвижную нижнюю плиту 1 для установки на ней колеса 2 с осью 3, расположенную параллельно нижней верхнюю неподвижную плиту 4, закрепленный на верхней плите 4 перпендикулярно ее поверхности силовой цилиндр 5, установленную на штоке 6 силового цилиндра 5 втулку 7 с каналами 8-10 подвода и отвода рабочей жидкости и размещенными на ее торцах уплотнительными прокладками 11, закрепленный на торце оси 3 поршень

12 с уплотнительным кольцом 13, установленный во втулке 7 с возможностью продольного перемещения. Втулка 7 снабжена перегородкой 14с центральным отверстием 15, установленной по центру перпендикулярно ее продольной оси. Поршень 12 снабжен штоком 16с центральным каналом 17 и вторым поршнем 18суплотнительным кольцом 19, при этом шток 16 размещен в центральном отверстии 15 втулки 7, а каналы 8 и 9 выполнены в перегородке 14. Центральный канал 17 может быть заглушен пробкой 19.

Работает устройство следующим образом.

Поршни 12 и 18 выводятся в крайнее положение, например правое. Колесо 2 помещают между станиной пресса и торцом корпуса, центрируют. Сопрягаемую с колесом 2 ось 3 колесной пары заводят через проем станины, чтобы шейка оси 3 зашла в

00

Ј

отверстие ступицы колеса 2 для скрепления с поршнем 12. Прижимают ступицу колеса 2 к станине при помощи силового цилиндра 5. Подают масло через канал 8 и перемещают ось 3 колеса 2 до упора в ступицу колеса 2, проверяют центровку сопрягаемых деталей, а затем при подаче масла в полость А производят частичную механическую запрессовку оси 3 на длину для герметизации зоны сопряжения и полости Б. Завершают сборку соединения при нагнетании масла высокого давления через канал 8.После заполнения полости Б при повышении давления осуществляются упругие деформации ступицы колеса 2 и дальнейшая напрессовка последнего на ось 3 производится за счет воздействия аксиального сдвигающего усилия, создаваемого давлением масла в указанной полости на кольцевую поверх- ность поршня 12. При необходимости снижения сдвигающего усилия повышают давление в полости В, для увеличения усилия сдвига нагнетают масло в полость А, при этом полости А и В подключают к гидросистеме пресса и давление в последних может изменяться при помощи регулировочных клапанов. Это позволяет осуществлять рациональные режимы гидравлической запрессовки в большом диапазоне диаметров сопряжения и применяемых натягов формируемых посадок. Для вьщрессовки оси 3 из ступицы колеса 2 колесную пару устанавливают на прессе таким образом, как и при механической распрессовке, отворачивают заглушку 19, затем ступицу колеса 2 прижимают трцом корпуса к станине пресса. Через канал 8 нагнетают масло высокого давления с торца сопряжения колеса 2 с осью 3 для создания гидрораспора по всей длине посадки, одновременно масло поступает через канал 17 штока 1 б и поршни 12 и 18 в полость Г для

относительного смещения сопряженных деталей. Для снижения усилия сдвига повышают давление в полости А. При необходимости дополнительного увеличения сдвигающего усилия повышают давление в

полости А.

Ф о р м у л а и з о б р е т е н и я Устройство для запрессовки и распрес- совки осей колес, содержащее неподвижную нижнюю плиту для установки на ней

колеса с осью, расположенную параллельно нижней верхнюю неподвижную плиту, закрепленный на верхней плите перпендикулярно ее поверхности силовой цилиндр, установленную на штоке силового

цилиндра втулку с каналами для подвода и отвода рабочей жидкости и размещенными на ее торцах уплотнительными прокладками, закрепленный на торце оси поршень с уплотнительным кольцом, уста-1

новленный во втулке с возможностью продольного перемещения, отличающееся тем, что, с целью улучшения эксплуатационных характеристик путем обеспечения регулировки усилия запрессовки,, втулка

снабжена перегородкой с центральным отверстием, установленной по центру перпендикулярно ее продольной оси, поршень снабжен штоком с центральным каналом и вторым поршнем, установленным на свободном конце Штока, при этом шток размещен в центральном отверстии втулки, а каналы подвода и отвода рабочей жидкости выполнены в центральной перегородке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки и распрессовки осей колес | 1991 |

|

SU1803302A1 |

| Устройство для распрессовки осей колес | 1986 |

|

SU1388255A1 |

| Устройство для расспрессовки осей колес | 1990 |

|

SU1770112A2 |

| Устройство для распрессовки осей колес | 1991 |

|

SU1827339A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1794623A1 |

| Устройство для распрессовки осей колес | 1988 |

|

SU1685667A1 |

| Устройство для распрессовки осей колес | 1988 |

|

SU1606305A1 |

| Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка | 1991 |

|

SU1810269A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1991 |

|

SU1810268A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1808646A1 |

Изобретение относится к устройствам для ремонта подвижного состава железных дорог. Цель изобретения - улучшение эксплуатационных характеристик путем обеспечения регулировки усилия запрессовки. Устройство содержит неподвижную нижнюю плиту 1 для установки на ней колеса 2 с осью 3. расположенную параллельно нижней верхнюю неподвижную плиту 4, закрепленный на плите 4 силойой цилиндр 5, на штоке 6 которого установлена втулка 7 с каналами 8-10 подвода и отвода рабочей жидкости, закрепленный на торце оси 3 поршень 12, установленный во втулке 7, которая снабжена перегородкой 14 с центральным отверстием 15. Поршень 12 снабжен штоком 16с центральным каналом 17 и вторым поршнем 18, при этом шток 16 размещен в центральном овтерстии 15 втулок 7, а каналы 8 и 9 выполнены в перегородке 14. 1 ил.

| Устройство для распрессовки осей колес | 1986 |

|

SU1388255A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1988-12-12—Подача