Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для обработки строганого шпона.

Цель изобретения - повышение качества строганого шпона, поступающего в сушильную камеру в барабанах с гибкими связями.

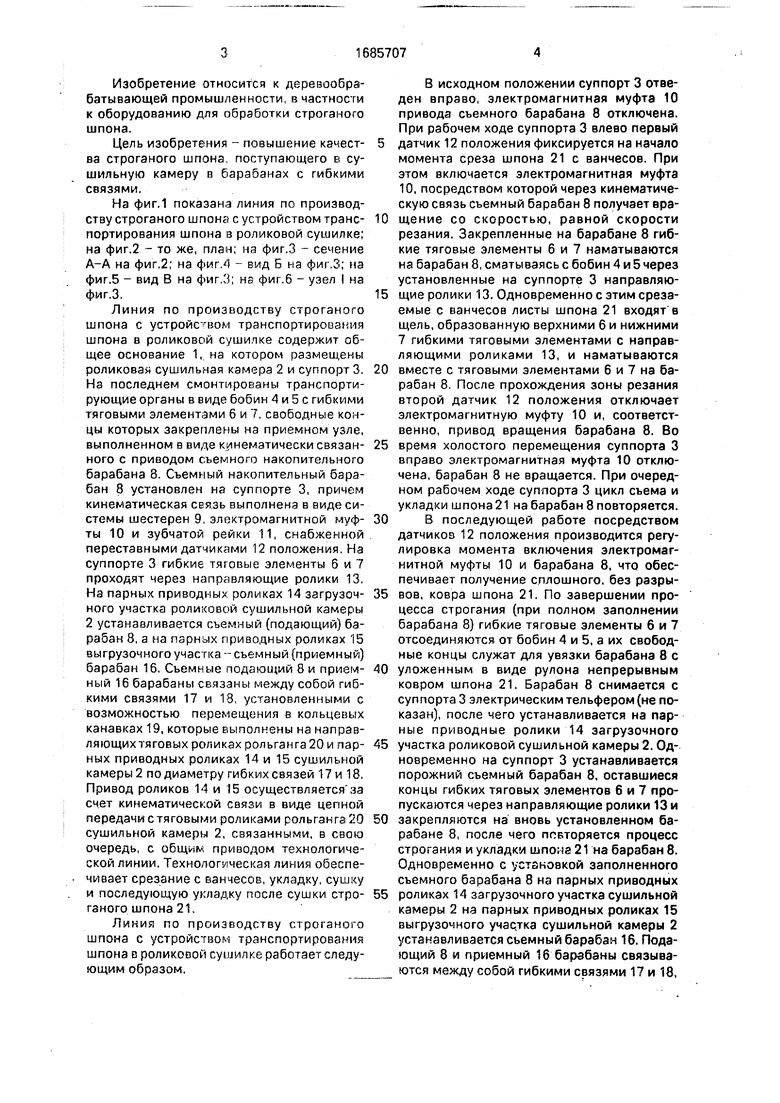

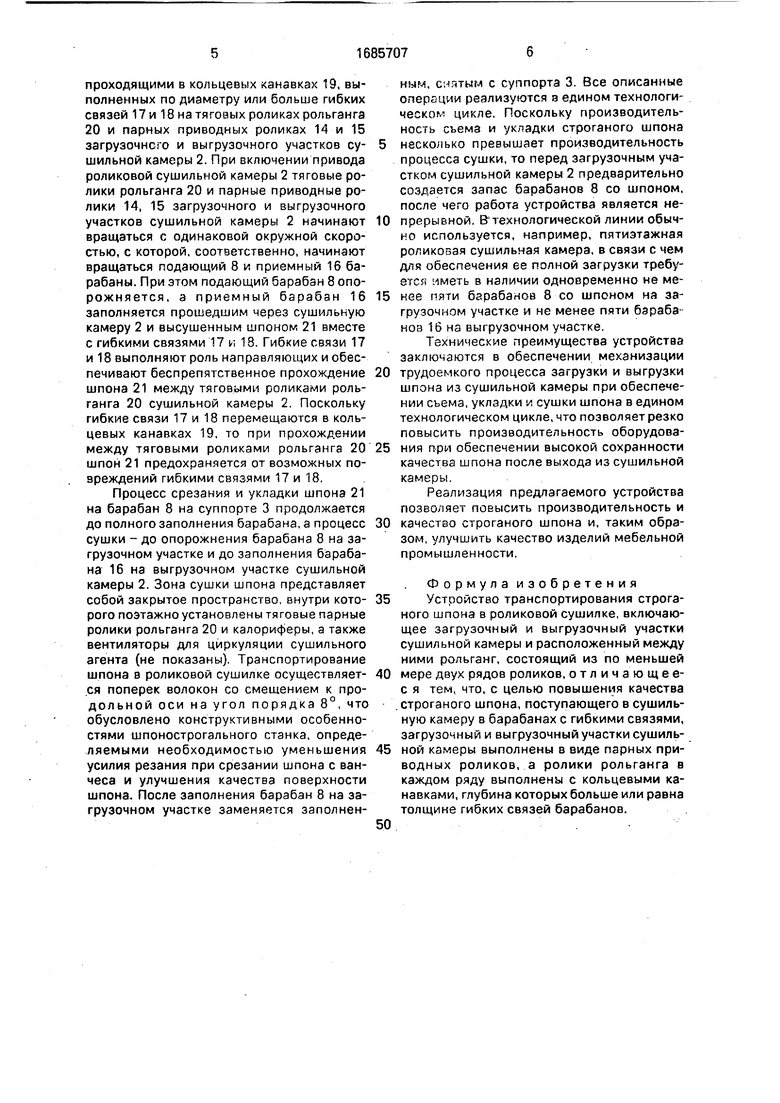

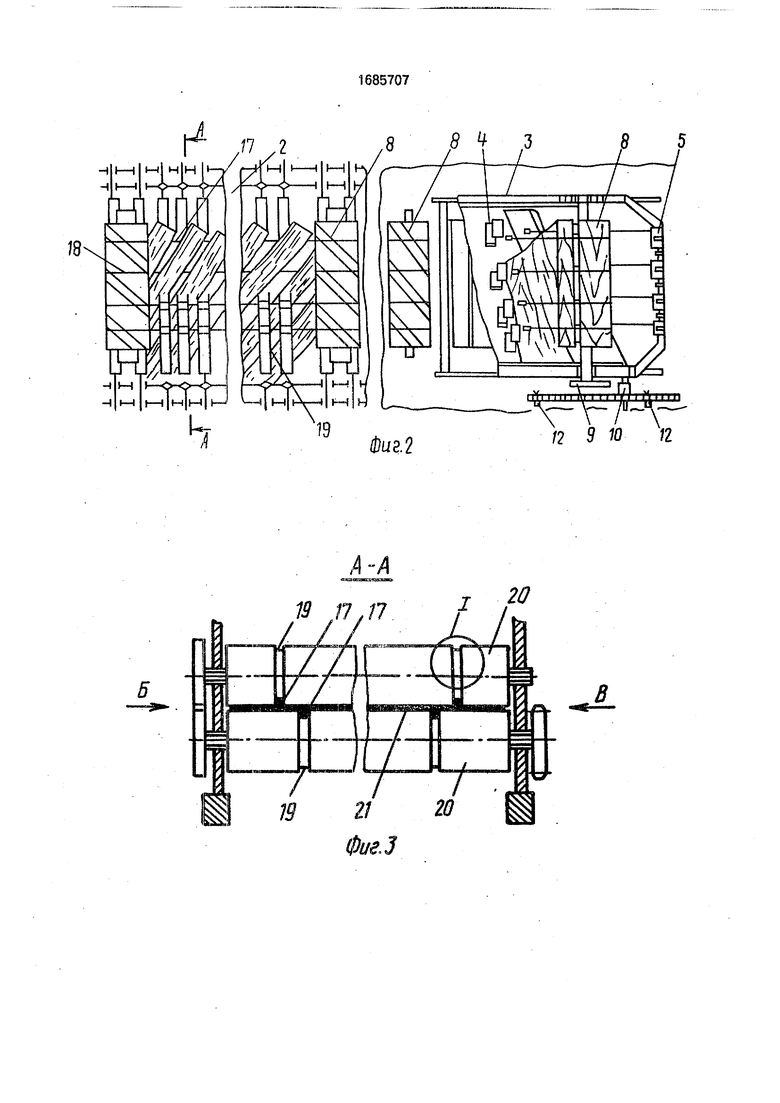

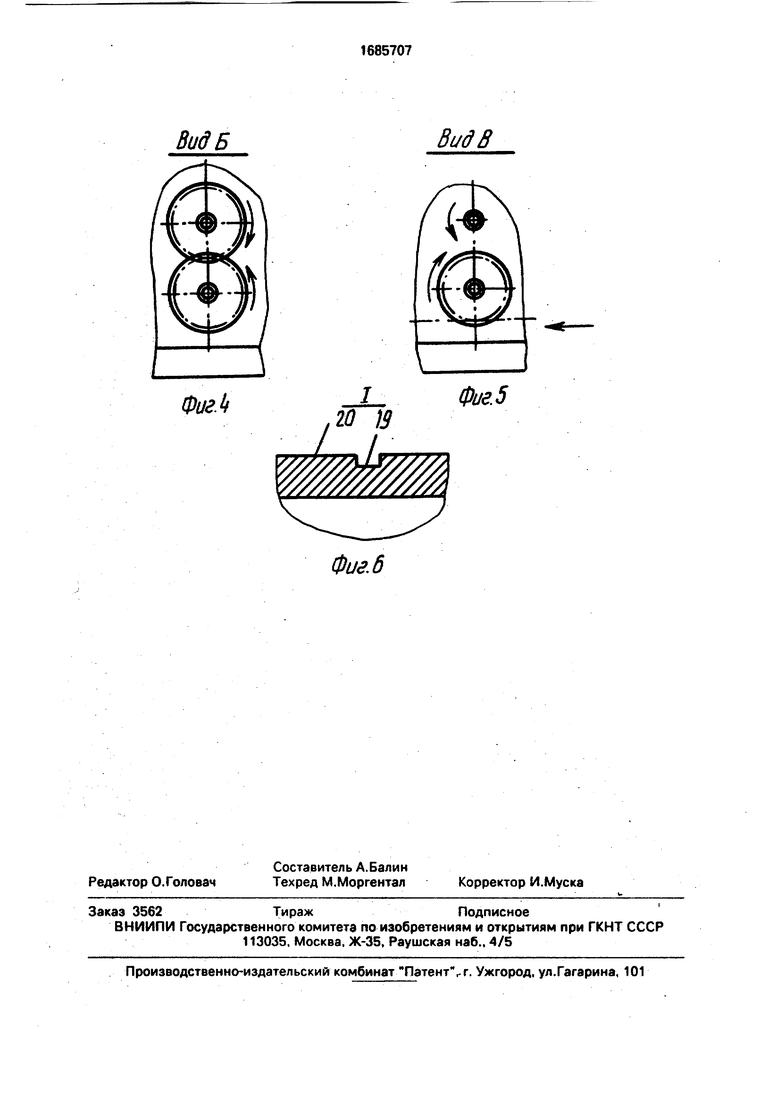

На фиг,1 показана линия по производству строганого шпона с устройством транспортирования шпона в роликовой сушилке; на фиг.2 - то же, план; на фиг.З - сечение А-А на фиг.2; на фиг.4 - вид Б на фи1.3; на фиг.5 - вид В на фиг.З; на фиг.6 - узел I на фиг.З.

Линия по производству строганого шпона с устройством транспортироиания шпона в роликовой сушилке содержит общее основание 1, на котором размещены роликовая сушильная камера 2 и суппорт 3. На последнем смонтированы транспортирующие органы в виде бобин А и 5 с гибкими тяговыми элементами 6 и 7, свободные концы которых закреплены на приемном узле, выполненном в виде кинематически связанного с приводом съемного накопительного барабана 8. Съемный накопительный барабан 8 установлен на суппорте 3, причем кинематическая связь выполнена в виде системы шестерен 9, электромагнитной муфты 10 и зубчатой рейки 11, снабженной переставными датчиками 12 положения. На суппорте 3 гибкие тяговые элементы 6 и 7 проходят через направляющие ролики 13. На парных приводных роликах 14 загрузочного участка роликовой сушильной камеры 2 устанавливается съемный (подающий) барабан 8, а на парных приводных роликах 15 выгрузочного участка - съемный (приемный) барабан 16. Съемные подающий 8 и приемный 16 барабаны связаны между собой гибкими связями 17 и 18. установленными с возможностью перемещения в кольцевых канавках 19, которые выполнены на направляющих тяговых роликах рольганга 20 и парных приводных роликах 14 и 15 сушильной камеры 2 по диаметру гибких связей 17 и 18. Привод роликов 14 и 15 осуществляется за счет кинематической связи в виде цепной передачи с тяговыми роликами рольганга 20 сушильной камеры 2, связанными, в свою очередь, с общим приводом технологической линии. Технологическая линия обеспечивает срезание с ванчесов, укладку, сушку и последующую укладку после сушки строганого шпона 21.

Линия по производству строганого шпона с устройством транспортирования шпона в роликовой сушилке работает следующим образом.

В исходном положении суппорт 3 отведен вправо, электромагнитная муфта 10 привода съемного барабана 8 отключена. При рабочем ходе суппорта 3 влево первый

5 датчик 12 положения фиксируется на начало момента среза шпона 21 с ванчесов. При этом включается электромагнитная муфта 10, посредством которой через кинематическую связь съемный барабан 8 получает вра0 щение со скоростью, равной скорости резания. Закрепленные на барабане 8 гибкие тяговые элементы 6 и 7 наматываются на барабан 8. сматываясь с бобин 4 и 5 через установленные на суппорте 3 направляю5 щие ролики 13. Одновременно с этим срезаемые с ванчесов листы шпона 21 входят в щель, образованную верхними 6 и нижними 7 гибкими тяговыми элементами с направляющими роликами 13, и наматываются

0 вместе с тяговыми элементами 6 и 7 на барабан 8. После прохождения зоны резания второй датчик 12 положения отключает электромагнитную муфту 10 и, соответственно, привод вращения барабана 8. Во

5 время холостого перемещения суппорта 3 вправо электромагнитная муфта 10 отключена, барабан 8 не вращается. При очередном рабочем ходе суппорта 3 цикл съема и укладки шпона 21 на барабан 8 повторяется.

0В последующей работе посредством

датчиков 12 положения производится регулировка момента включения электромагнитной муфты 10 и барабана 8, что обеспечивает получение сплошного, без рээры5 BOB, ковра шпона 21. По завершении процесса строгания (при полном заполнении барабана 8) гибкие тяговые элементы 6 и 7 отсоединяются от бобин 4 и 5, а их свободные концы служат для увязки барабана 8 с

0 уложенным в виде рулона непрерывным ковром шпона 21. Барабан 8 снимается с суппорта 3 электрическим тельфером (не показан), после чего устанавливается на парные приводные ролики 14 загрузочного

5 участка роликовой сушильной камеры 2. Одновременно на суппорт 3 устанавливается порожний съемный барабан 8, оставшиеся концы гибких тяговых элементов 6 и 7 пропускаются через направляющие ролики 13 и

0 закрепляются на вновь установленном барабане 8, после чего повторяется процесс строгания и укладки шпо:гг 21 на барабан 8. Одновременно с установкой заполненного съемного барабана 8 на парных приводных

5 роликах 14 загрузочного участка сушильной камеры 2 на парных приводных роликах 15 выгрузочного участка сушильной камеры 2 устанавливается съемный барабан 16. Подающий 8 и приемный 16 барабаны свяэыва- ются между собой гибкими связями 17 и 18,

проходящими в кольцевых канавках 19, выполненных по диаметру или больше гибких связей 17 и 18 на тяговых роликах рольганга 20 и парных приводных роликах 14 и 15 загрузочного и выгрузочного участков су- шильной камеры 2. При включении привода роликовой сушильной камеры 2 тяговые ролики рольганга 20 и парные приводные ролики 14, 15 загрузочного и выгрузочного участков сушильной камеры 2 начинают вращаться с одинаковой окружной скоростью, с которой, соответственно, начинают вращаться подающий 8 и приемный 16 барабаны. При этом подающий барабан 8 опорожняется, а приемный барабан 16 заполняется прошедшим через сушилы-ую камеру 2 и высушенным шпоном 21 вместе с гибкими связями 17 и 18. Гибкие связи 17 и 18 выполняют роль направляющих и обеспечивают беспрепятственное прохождение шпона 21 между тяговыми роликами рольганга 20 сушильной камеры 2. Поскольку гибкие связи 17 и 18 перемещаются в кольцевых канавках 19, то при прохождении между тяговыми роликами рольганга 20 шпон 21 предохраняется от возможных повреждений гибкими связями 17 и 18

Процесс срезания и укладки шпона 21 на барабан 8 на суппорте 3 продолжается до полного заполнения барабана, а процесс сушки - до опорожнения барабана 8 на загрузочном участке и до заполнения барабана 16 на выгрузочном участке сушильной камеры 2. Зона сушки шпона представляет собой закрытое пространство, внутри кото- рого поэтажно установлены тяговые парные ролики рольганга 20 и калориферы, а также вентиляторы для циркуляции сушильного агента (не показаны). Транспортирование шпона в роликовой сушилке осуществляет- ся поперек волокон со смещением к продольной оси на угол порядка 8°. что обусловлено конструктивными особенно стями шпонострогального станка, определяемыми необходимостью уменьшения усилия резания при срезании шпона с ван- чеса и улучшения качества поверхности шпона. После заполнения барабан 8 на загрузочном участке заменяется заполнен

нмм, снятым с суппорта 3. Все описанные операции реализуются в едином технологическом цикле. Поскольку производительность сьема и укладки строганого шпона несколько превышает производительность процесса сушки, то перед загрузочным участком сушильной камеры 2 предварительно создается запас барабанов 8 со шпоном, после чего работа устройства является непрерывной. В технологической линии обычно используется, например, пятиэтажная роликовая сушильная камера, в связи с чем для обеспечения ее полной загрузки требуется иметь в наличии одновременно не менее пяти барабанов 8 со шпоном на загрузочном участке и не менее пяти бараба нов 16 на выгрузочном участке.

Технические преимущества устройства заключаются в обеспечении механизации трудоемкого процесса загрузки и выгрузки шпона из сушильной камеры при обеспечении сьема, укладки и сушки шпона в едином технологическом цикле, что позволяет резко повысить производительность оборудования при обеспечении высокой сохранности качества шпона после выхода из сушильной камеры.

Реализация предлагаемого устройства позволяет повысить производительность и качество строганого шпона и, таким образом, улучшить качество изделий мебельной промышленности.

Формула изобретения Устройство транспортирования строганого шпона в роликовой сушилке, включающее загрузочный и выгрузочный участки сушильной камеры и расположенный между ними рольганг, состоящий из по меньшей мере двух рядов роликов, отличающее- с я тем, что, с целью повышения качества строганого шпона, поступающего в сушильную камеру в барабанах с гибкими связями, загрузочный и выгрузочный участки сушильной камеры выполнены в виде парных приводных роликов, а ролики рольганга в каждом ряду выполнены с кольцевыми канавками, глубина которых больше или равна толщине гибких связей барабанов.

(Dus.2

rriui mtJii u

/2 9 Ю П

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для съема и укладки листов строганого шпона | 1981 |

|

SU960016A1 |

| Устройство для съема и укладки строганого шпона | 1984 |

|

SU1253796A1 |

| СУШИЛКА РОЛИКОВАЯ СЕКЦИОННАЯ С СОПЛОВЫМИ КОРОБАМИ, ПРИВОДОМ И МЕХАНИЗМАМИ ЗАГРУЗКИ И ВЫГРУЗКИ С ЛЕНТОЧНЫМ КОНВЕЙЕРОМ | 2009 |

|

RU2430004C1 |

| Сушилка для листового материала | 1977 |

|

SU735883A1 |

| Уплотнительный загрузочно-разгрузочный узел сушилки | 1982 |

|

SU1059389A1 |

| Устройство загрузки роликовой сушилки | 1978 |

|

SU781147A1 |

| Устройство для отбора полос шпона с суппорта фанерострогального станка | 1972 |

|

SU452493A1 |

| Устройство для съема листов строганого шпона и укладки их в стопы | 1983 |

|

SU1146200A1 |

| Устройство для съема листов шпона и укладки их в стопы | 1981 |

|

SU990520A1 |

| УСТРОЙСТВО К ШПОНОСТРОГАЛЬНОМУ СТАНКУ ДЛЯ ЗАКРЕПЛЕНИЯ ОТСТРУГОВ ВАНЧЕСОВ | 1993 |

|

RU2091216C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для обработки строганого шпона. Цель изобретения - повышение ка чества строганого шпона, поступающего в сушильную камеру в барабанах с (ибкими связями. Устройство транспортирования строганого шпона в роликовой сушилке 2 включает загрузочный и выгрузочный участ ки в виде парных приводных роликов (соотлАиз UU Ь о Q с 1Я/оо Г )ОО{Jx x jp xx ) OlOЧ Э О О О т 15 21 Щ ветственно 1 4 и 15), и размещенный можду этими участками рольганг 20 состоящий ил по меньшей мере дпух рядов роликов Голи ки рольганга в каждом ряду выполнены : кольцевыми канавками для размещения в них гибких связей, расположенных на б,ра банах 8 и 16 с размещенными между связями листами шпона. Глубина канавок больше или равна толщине гибких связей бараба нов. При разматывании гибких связей с 6а робана 8 и наматывании их на барабан 16 размещенные между ними листы шпона проходят через роликовую сушильную камеру 2. Поскольку гибкие связи перемещаются в кольцевых канавках, то при прохождении между тяговыми роликами рольганга шпон 21 предохраняется от возможных повреждений гибкими связями. 6 ил. ё И П 27 Г О 00 СП VI о VJ

В

Buff Б

« 2л фиг5

Фиг. б

ВидВ

Авторы

Даты

1991-10-23—Публикация

1988-01-04—Подача