м

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аминополимера | 1986 |

|

SU1416492A1 |

| Сополимер метилметакрилата и метакрилфенилгидразида в качестве модификатора брекерных резиновых смесей и способ его получения | 1991 |

|

SU1825803A1 |

| Способ получения сополимеров метилметакрилата и N-арил(циклоалкил)-метакриламида | 1988 |

|

SU1650653A1 |

| Способ получения сополимера метилметакрилата и диэтиламиноэтилметакрилата | 1990 |

|

SU1815263A1 |

| Сополимер метилметакрилата с N-ариламидометакрилатом в качестве экстрагирующего агента для ионов цинка и способ его получения | 1988 |

|

SU1643560A1 |

| Способ получения привитых сополимеров | 1988 |

|

SU1654301A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ДЕПАРАФИНИЗАЦИИ МАСЛЯНЫХ ФРАКЦИЙ | 2015 |

|

RU2565761C1 |

| Способ получения статистических сополимеров | 1973 |

|

SU474246A1 |

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| ПОЛИМЕТИЛМЕТАКРИЛАТНАЯ ПЛЕНКА С ОСОБЕННО ВЫСОКОЙ АТМОСФЕРОСТОЙКОСТЬЮ И ВЫСОКОЙ ЭФФЕКТИВНОСТЬЮ ЗАЩИТЫ ОТ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2453563C2 |

Изобретение относится к способу моди- фицирования полиметилметэкрилата (ПММА) с получением сополимеров с высоким содержанием аминоалкилметакрилат- ных звеньев, которые могут быть использованы в качестве модификаторов резиновых смесей клеев, лаков и др. Изобретение позволяет получать сополимеры с повышенным (до 75 мол.%) содержанием аминоалкилметакрилатных звеньев и увеличивать динамическую выносливость резины, содержащей вышеуказанные сополимеры в качестве модификатора, до 16 646 циклов. Эффект достигается проведением модифицирования ПММА избытком аминоспирта при 120- 160°С в присутствии цинка в качестве катализатора. 3 табл.

Изобретение относится к химии полимеров, конкретно к способам получения сополимеров взаимодействием полиметил- метакрилата (ПММА) с аминоспиртами, которые могут быть использованы как клеи, лаки, эмали, в качестве модифицирующих добавок резиновых смесей.

Цель изобретения - увеличение селективности процесса получения полимера с аминоалкилметакрилатными звеньями и улучшение эксплуатационных свойств вул- канизатов, содержащих целевой продукт в качестве модификатора.

Пример 1. 10 г (0,1 моль) полиме- тилметакрилата (ПММА) 30,5 г (0,5 моль) этаноламина и 1,962 г (0,03 r-атом) порошкообразного цинка (все продукты предварительно очищают и высушивают) нагревают в круглодонном реакторе, снабженном мешалкой, при 120°С в течение 3 ч. Остывшую реакционную массу растворяют « смеси 50

мл воды и 50 мл этанола или бутанола и осаждают 100 мл этилацетата или смесью 50 мл ацетона с 50 мл метилэтилкетона. Операцию переосаждения для полного удаления непрореагировавшего этаноламина повторяют три раза. Полимер сушат под вакуумом при комнатной температуре до постоянной массы. Получают 9,1 г сополимера.

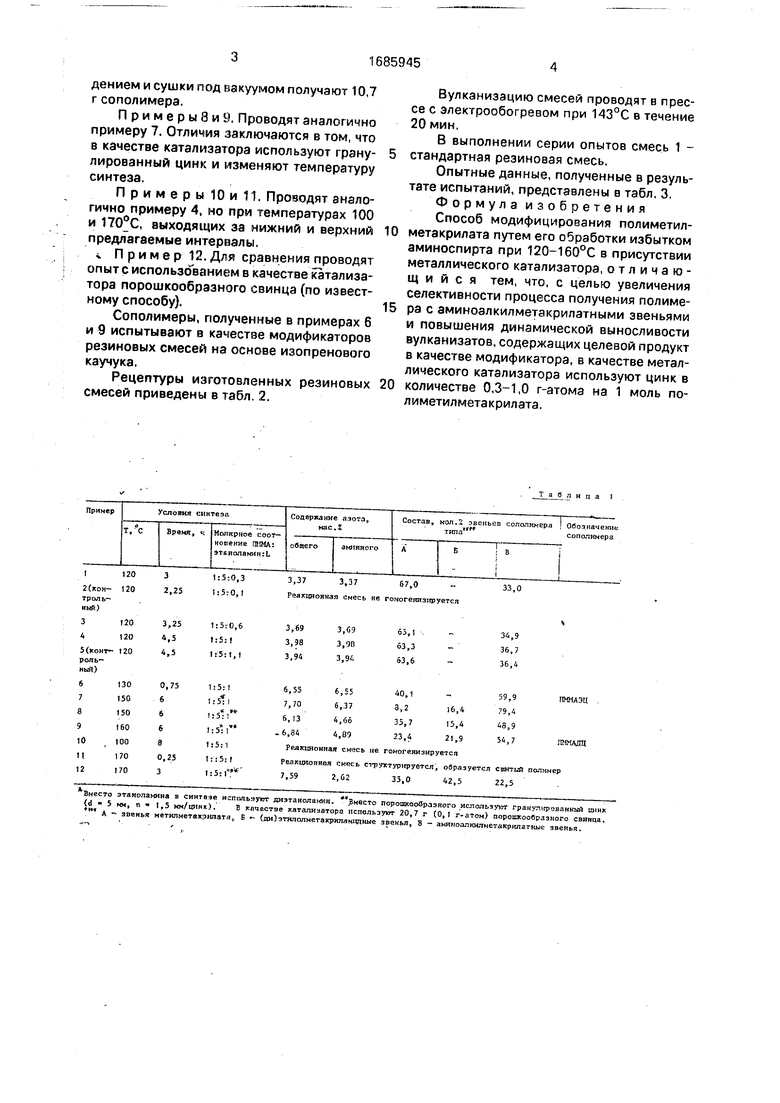

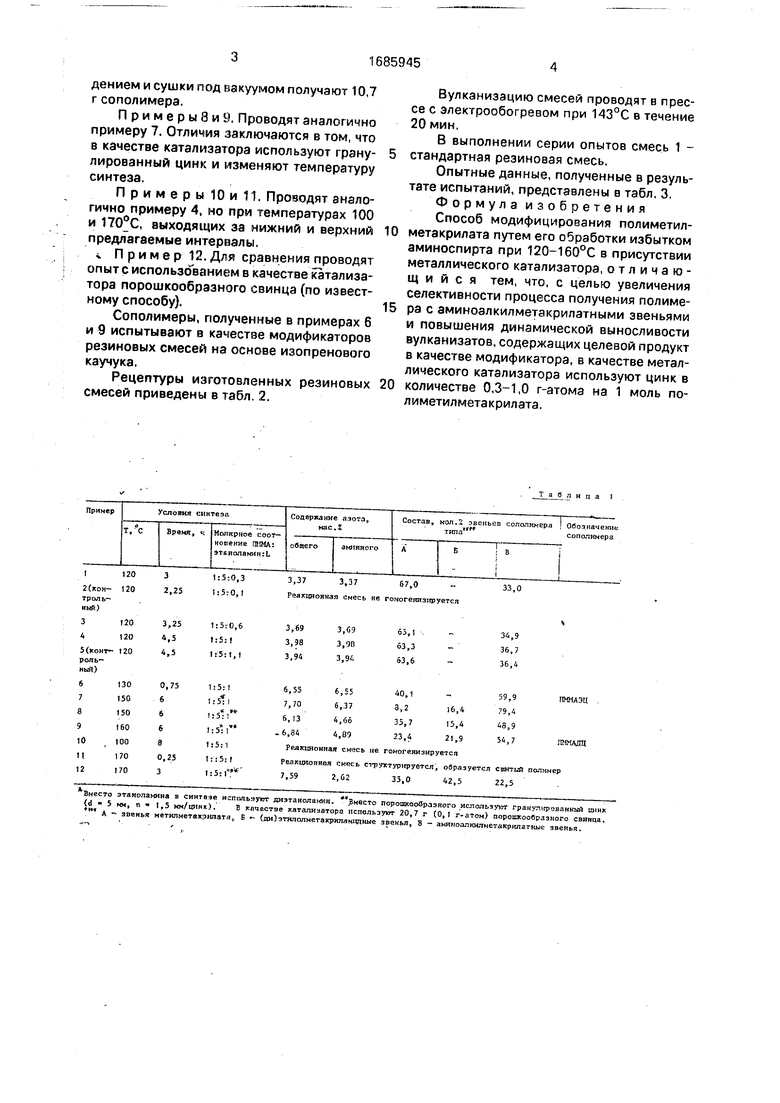

Пример 2-6. Проводят аналогично примеру 1. Различия по температуре, продолжительности синтеза, количеству катализатора и характеристики целевого продукта приведены в табл. 1.

П р и м е р 7. 10 г (0,1 моль) ПММА, 52,5 г (0,5 моль) диэтаноламина (ДЭА) и 6,54 г (0,1 г-атом) порошкообразного цинка нагревают аналогично примеру 1 при 150°С в течение 6 ч. Остывшую реакционную массу растворяют в 150 мл метанола и осаждают смесью 100 мл ацетона и 100 мл петролейного эфира. После очистки трехкратным переосажOs00 СЛ

ю

СЛ

дением и сушки под вакуумом получают 10,7 г сополимера.

Примеры8и9. Проводят аналогично примеру 7. Отличия заключаются в том, что в качестве катализатора используют гранулированный цинк и изменяют температуру синтеза.

Примеры 10 и 11. Проводят аналогично примеру 4, но при температурах 100 и 170°С, выходящих за нижний и верхний предлагаемые интервалы.

,. Пример 12. Для сравнения дроводят опыт с использованием в качестве катализатора порошкообразного свинца (по известному способу).

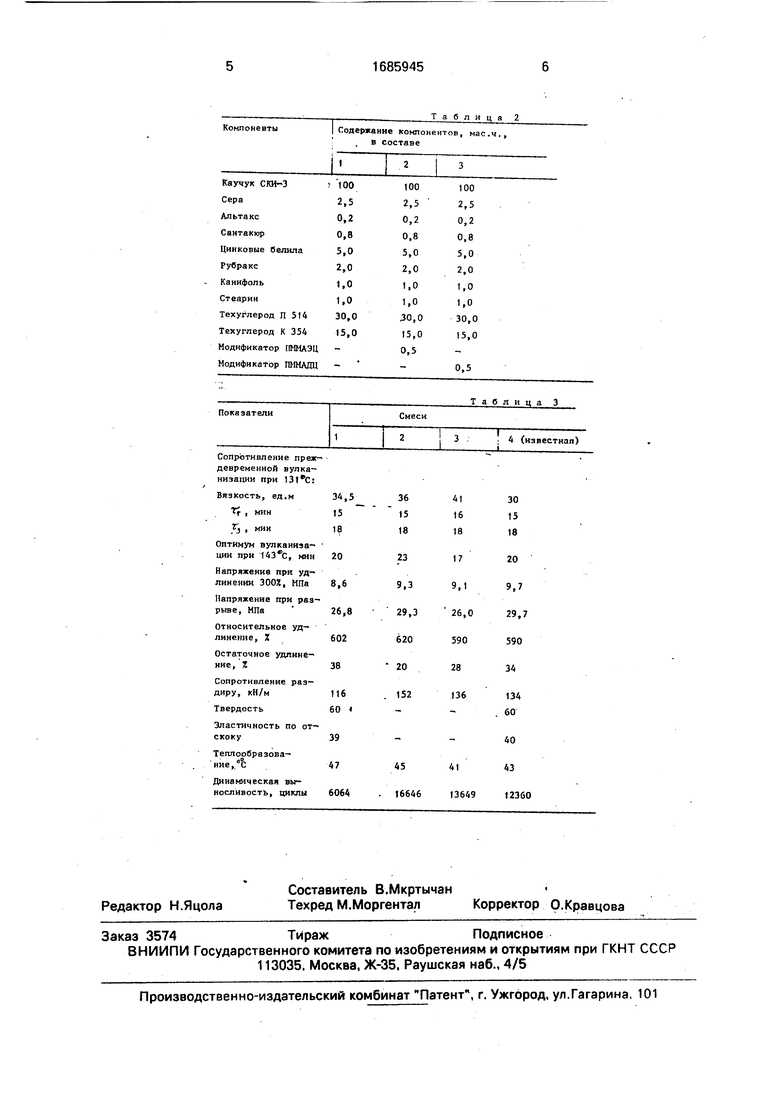

Сополимеры, полученные в примерах 6 и 9 испытывают в качестве модификаторов резиновых смесей на основе изопренового каучука.

Рецептуры изготовленных резиновых смесей приведены в табл. 2.

I

2(контрольна)

5(конг

РОЛЬНЫЙ)

6

7

9 (О II 12

120 120

120 120 120

130 150 150 160 100 170 170

3 2,25

3,25

,5

4,5

0,75

6

6

6

8

0,25

3

1:5:0,3 1:5:0,1

1:5:0,6

1:5:1

1:3:1,1

1:5:1

1:5М 1:5:1 1::5:I 1:5:

3,373,3767,0

Реакционная смесь не гомогенизируется

3,693,0963,1

3,983,9863,3

3,943,9463,6

6,55

7,70

6,13

.6,34

6,55 6,37

4,66 4,89

40,1 3,2 35,7 23,4

16,4 15,4 21,9

33,0

34,9 36,/ 36,4

59,9 9,4 48,9 54,7

ПМ

ПН

Реакционны смесь не гомогенизируется

Реакционная смесь структурируется, образуется свитый полимер 7,592,62)3,042,522,5

Вместо этаяолакина в синтезе используют диэтаяолакнн. Вместо пороокаоОрлзяого используют гранулированный цинк (в 5 мм, п « 1,5 мм/цннк).В качестве катализатора использует- 20,7 г (0,1 г-атом) порошкообразного свинца.

А - звенья метилметмрилата, Б - (ди)этклол«етакрялам1стмы« эвонья, В - анинозлкилметакрияатные звенья.

Вулканизацию смесей проводят в прессе с электрообогревом при 143°С в течение 20 мин.

В выполнении серии опытов смесь 1 - стандартная резиновая смесь.

Опытные данные, полученные в результате испытаний, представлены в табл. 3.

Формула изобретения

Способ модифицирования полиметил- метакрилата путем его обработки избытком аминоспирта при 120-160°С в присутствии металлического катализатора, отличающийся тем, что, с целью увеличения селективности процесса получения полиме- ра с аминоалкилметакрилатными звеньями и повышения динамической выносливости вулканизатов, содержащих целевой продукт в качестве модификатора, в качестве металлического катализатора используют цинк в количестве 0,3-1,0 г-атома на 1 моль по- лиметилметакрилата.

Таблица I

33,0

63,1

63,3

63,6

40,1 3,2 35,7 23,4

16,4 15,4 21,9

34,9 36,/ 36,4

59,9 9,4 48,9 54,7

ПМНЛЭЦ

ПНХАДЦ

Компоненты

Содержание компонентов, мае.ч., я составе

девременной вулканизации при

| Авторское свидетельство СССР по заявке № 4610370/05, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения аминополимера | 1986 |

|

SU1416492A1 |

Авторы

Даты

1991-10-23—Публикация

1989-01-26—Подача