ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сополимер метилметакрилата с N-ариламидометакрилатом в качестве экстрагирующего агента для ионов цинка и способ его получения | 1988 |

|

SU1643560A1 |

| Способ получения сополимера метилметакрилата и диэтиламиноэтилметакрилата | 1990 |

|

SU1815263A1 |

| Сополимер метилметакрилата и метакрилфенилгидразида в качестве модификатора брекерных резиновых смесей и способ его получения | 1991 |

|

SU1825803A1 |

| Способ модифицирования полиметилметакрилата | 1989 |

|

SU1685945A1 |

| Способ получения аминополимера | 1986 |

|

SU1416492A1 |

| Способ получения полимерных модификаторов для полиметилметакрилата | 1976 |

|

SU621700A1 |

| Способ получения привитых сополимеров | 1988 |

|

SU1654301A1 |

| Способ получения альтернантного сополимера пентадиена-1,3 с метилметакрилатом | 1988 |

|

SU1616929A1 |

| Резиновая смесь | 1984 |

|

SU1273366A1 |

| Светостойкий полиметилметакрилат с люминофорными фрагментами в цепи | 1989 |

|

SU1685947A1 |

Изобретение может быть использовано при создании флокулянтов и модификаторов резиновых смесей. Цель изобретения - упрощение технологии процесса получения сополимеров (исключения применения растворителей при амидировании). Для этого используют в процессе реакции амидирования полиметилметакрилата ароматическими аминами и циклогексиламином гранулированный цинк в количестве 0,5-1.3 моль на 1 моль полиметилметакрилата. 1 з п.ф-лы, 5 табл

Изобретение относится к химии полимеров, конкретно к способам получения сополимеров взаимодействием полиметилметакрилата (ПММА) с аминами, которые могут быть использованы для поглощения тяжелых металлов из промышленных стоков, в качестве флокулянта, как конструкци- онные материалы и в качестве модифицирующих добавок резиновых смесей

Целью изобретения является упрощение технологии процесса.

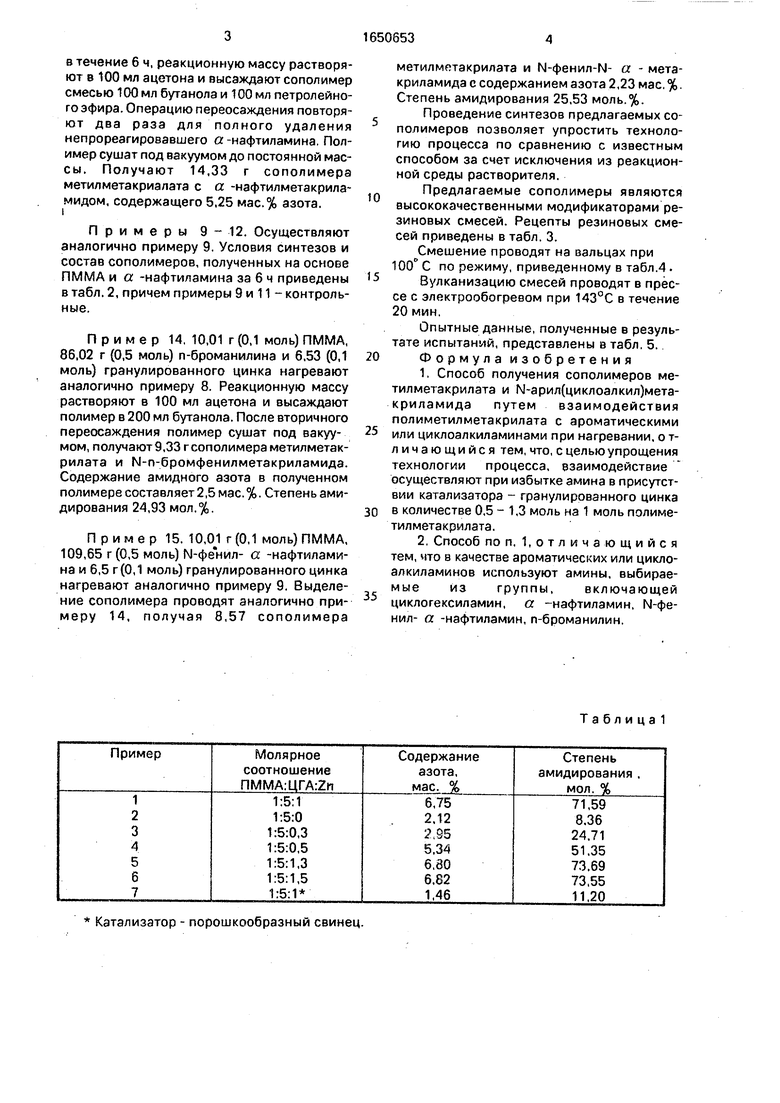

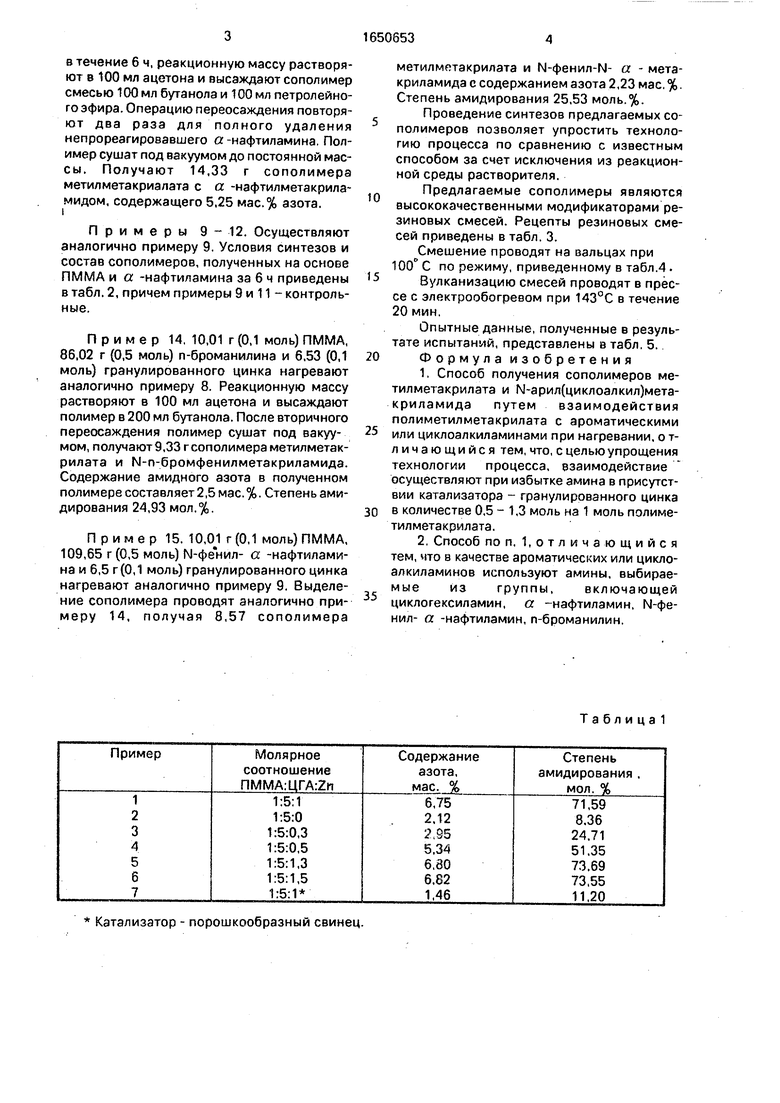

Пример 1 10,01 г (0.1 моль) ПММА, 49.59 г (0,5 моль) циклогексиламина (ЦГА) и 6,53 г (0,1 моль) гранулированного цинка (стандартизированный продукт - диаметр гранул 5 мм, высота гранул 1,5 мм; все вещества предварительно очищают и сушат) нагревают в круглодонном стеклянном реакторе (0.5 л) при 100 - 120°С в течение 6 ч. Остывшую реакционную массу растворяют в 100мл этилового спирта и высаждают полимер 150 мл хлорной воды. После двухкратного переосаждения и осушки под вакуумом получают 10,52 г сополимера метилметакри- алата с N-циклогексилметакриламидом, содержащего 6,75 мас.% азота.

Примеры 2-7 Синтез осуществляют аналогично примеру 1, но в других условиях. Условия синтезов и полученные данные за 6 ч при 120°С приведены в табл. 1. причем примеры б и 7 - контрольные.

Пример 8. 10,01 г (0.1 моль) ПММА, 71,52 г (0,5 моль) а -нафтиламина (НА) и 6,53 г (0,1 моль) гранулированного цинка аналогично примеру 1 нагревают при 170°С

О

ел о о

СП

(л

в течение 6 ч, реакционную массу растворяют в 100 мл ацетона и высаждают сополимер смесью 100 мл бутанола и 100 мл петролейно- го эфира. Операцию переосаждения повторяют два раза для полного удаления непрореагировавшего а -нафтиламина. Полимер сушат под вакуумом до постоянной мас- сы. Получают 14,33 г сополимера метилметакриалата с а -нафтилметакрила- мидом, содержащего 5,25 мас.% азота.

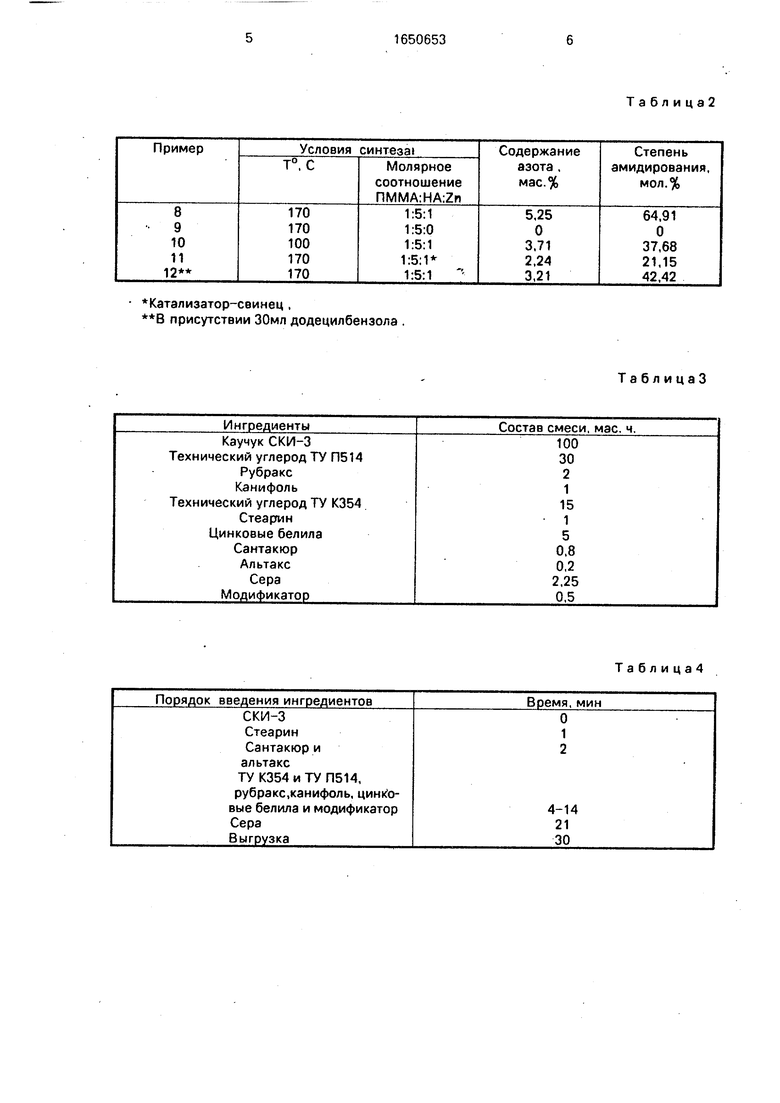

Примеры 9-12. Осуществляют аналогично примеру 9. Условия синтезов и состав сополимеров, полученных на основе ПММА и а -нафтиламина за 6 ч приведены в табл. 2, причем примеры 9 и 11 - контрольные.

Пример 14, 10,01 г (0,1 моль) ПММА, 86,02 г (0,5 моль) n-броманилина и 6,53 (0,1 моль) гранулированного цинка нагревают аналогично примеру 8. Реакционную массу растворяют в 100 мл ацетона и высаждают полимер в 200 мл бутанола. После вторичного переосаждения полимер сушат под вакуумом, получаютЭ.ЗЗ г сополимера метилметак- рилата и N-n-бромфенилметакриламида. Содержание амидного азота в полученном полимере составляет2,5 мас.%. Степень ами- дирования 24,93 мол.%.

Пример 15. 10, г (0,1 моль) ПММА, 109,65 г (0,5 моль) N-фе нил- а -нафтиламина и 6,5 г(0,1 моль) гранулированного цинка нагревают аналогично примеру 9. Выделение сополимера проводят аналогично примеру 14, получая 8,57 сополимера

Катализатор - порошкообразный свинец.

0

5

0

5

0

5

метилметакрилэта и N-фенил-М- а - мета- криламида с содержанием азота 2,23 мае. %. Степень амидирования 25,53 моль.%.

Проведение синтезов предлагаемых сополимеров позволяет упростить технологию процесса по сравнению с известным способом за счет исключения из реакционной среды растворителя.

Предлагаемые сополимеры являются высококачественными модификаторами резиновых смесей. Рецепты резиновых смесей приведены в табл. 3.

Смешение проводят на вальцах при 100° С по режиму, приведенному в табл.4.

Вулканизацию смесей проводят в прессе с электрообогревом при 143°С в течение 20 мин.

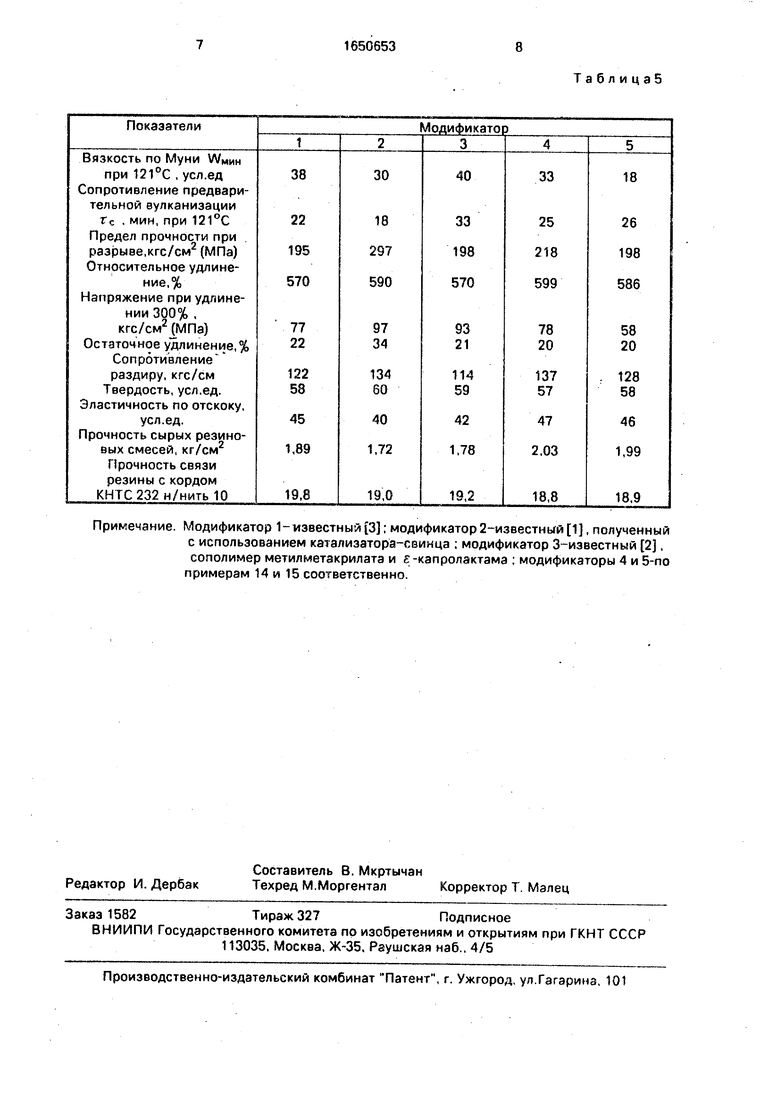

Опытные данные, полученные в результате испытаний, представлены в табл. 5.

Формула изобретения

Т а б л и ц а 1

Катализатор-сеинец ,

В присутствии 30мл додецилбензола .

Порядок введения ингредиентов

СКИ-3

Стеарин

Сантакюр и

альтакс

ТУ К354 и ТУ П514, рубракс,канифоль, цинкЪ- вые белила и модификатор Сера Выгрузка

Таблица2

ТаблицаЗ

Таблица4

Время, мин

О 1 2

4-14 21 30

Примечание. Модификатор 1 -известныи модификатор2-известный 1, полученный с использованием казализатора-свинца ; модификатор 3-известный 2, сополимер метилметакрилата и Ј -капролактама : модификаторы 4 и 5-по примерам 14 и 15 соответственно.

Таблицаб

| Способ получения аминополимера | 1986 |

|

SU1416492A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Суспензия для сжигания | 1984 |

|

SU1273386A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-05-23—Публикация

1988-10-10—Подача