k

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения водных дисперсий | 1982 |

|

SU1035033A1 |

| Способ получения иммобилизованного фермента | 1982 |

|

SU1655301A3 |

| Способ получения функциональной сополимерной дисперсии | 1982 |

|

SU1054361A1 |

| Способ получения синтетического латекса | 1989 |

|

SU1721058A1 |

| Необрастающая водно-дисперсионная краска | 1989 |

|

SU1775440A1 |

| Латексы сополимеров бутилакрилата и ди-N-замещенного акриламида | 1990 |

|

SU1819274A3 |

| Способ получения пленкообразователей | 1980 |

|

SU952855A1 |

| Связующее для получения клееного нетканого материала | 1981 |

|

SU979441A1 |

| Способ получения карбоцепных полимеров | 1981 |

|

SU1043149A1 |

| Сополимеры перфторгептилакрилата и алкиловых эфиров (мет) акриловой кислоты в качестве поверхностно-активных веществ | 1991 |

|

SU1838333A3 |

Изобретение относится к получению дисперсий акриловых сополимеров и может быть использовано в технологии получения покрытий для лакокрасочной и легкой промышленности. Изобретение позволяет получать дисперсии, не содержащие коэгу- люма, и пленки из них с влагонабуханием 0,25-0,5% и прочностью при разрыве до 900 Н/см . Эффект достигается за счет использования при водно-эмульсионной сополимеризации бутилакрилата, метилме- такрилата и метакриловои кислоты в качестве поверхностно-активного акрилового сомономера 2- 2-{М-(до)децил-1 1-метакрило- иламидо)-этокси -этансульфоната натрия. 1 табл.

Изобретение относится к химической промышленности, конкретно к получению акриловых полимеров, которые используются в качестве покрытий для лакокрасочной и легкой промышленности.

Цель изобретения - получение дисперсий не содержащих коагулюма, и улучшение физико-механических свойств дисперсий сополимеров и пленок из них.

П р и м е р 1. а) Синтез 2- 2-{М-додецил- М-метакрилоиламидо)гэтокси -этансульфО ната натрия (I).

Синтез состоит из двух стадий. На первой стадии получают додециламиноэтокси- этансульфонат натрия (II) реакцией додециламина с хлорэтоксиэтансульфона- том натрия (III) в присутствии карбоната натрия. Полученное соединение II обрабатывают метакрилоилхлоридом в среде метанола в присутствии триэтиламина. 27,17 г (0,129 моль) соединения III, 6,89 г (0,065 моль) безводного карбоната натрия и 47,82 г (0,258 моль) додециламина нагревают при размешивании и температуре 130-160°С в течение 6 ч. Реакционную смесь трижды экстрагируют ацетоном порциями по 200 см . Остаток растворяют при нагревании в 300 см3 воды, обрабатывают 15%-ным раствором серной кислоты до рН 1,0 и охлаждают до 5°С. Выделившуюся сульфокислоту отделяют фильтрованием и растворяют при нагревании в 200 см 96%-ного этанола. Полученный раствор обрабатывают 6%-ным раствором гидроксида натрия в этаноле до рН 8,7-9,0. Спирт отгоняют на роторном испарителе. Остаток высушивают в вакууме 5-10 мм рт.ст. при 100°С. Получают 31 5 г

Os 00

сл ю сл о

(67% в расчете на вступившее в реакцию соединение III) очищенного соединения II,

На второй стадии 31,05 г (0.086 моль) соединения II растворяют в 300 см3метано- ла, добавляют 10 г (0,1 моль) триэтиламина и охлаждают до 5°С при перемешивании, 10,5 г(0,1 моль)метакрилоилхлорида прикапывают к полученному раствору при температуре от -15 до 5°С. После добавления всего количества хлорангидрида реакционную массу выдерживают 2 ч при 25°С и вносят 40 г 10%-ного метанольного раствора гидроксида натрия. Из полученной смеси отгоняют метанол, а остаток растворяют при комнатной температуре в 250 см3 96%- ного этанола. Раствор фильтруют и упаривают на роторном испарителе при до остаточного давления 5-10 мм рт.ст. Получают 36,8 г продукта, содержащего 98,7% соединения I.

б) Аналогично описанному получают 2- 2-{М-децил-Ы-метакрилоиламидо}-этокси}- этансульфонат натрия (IV).

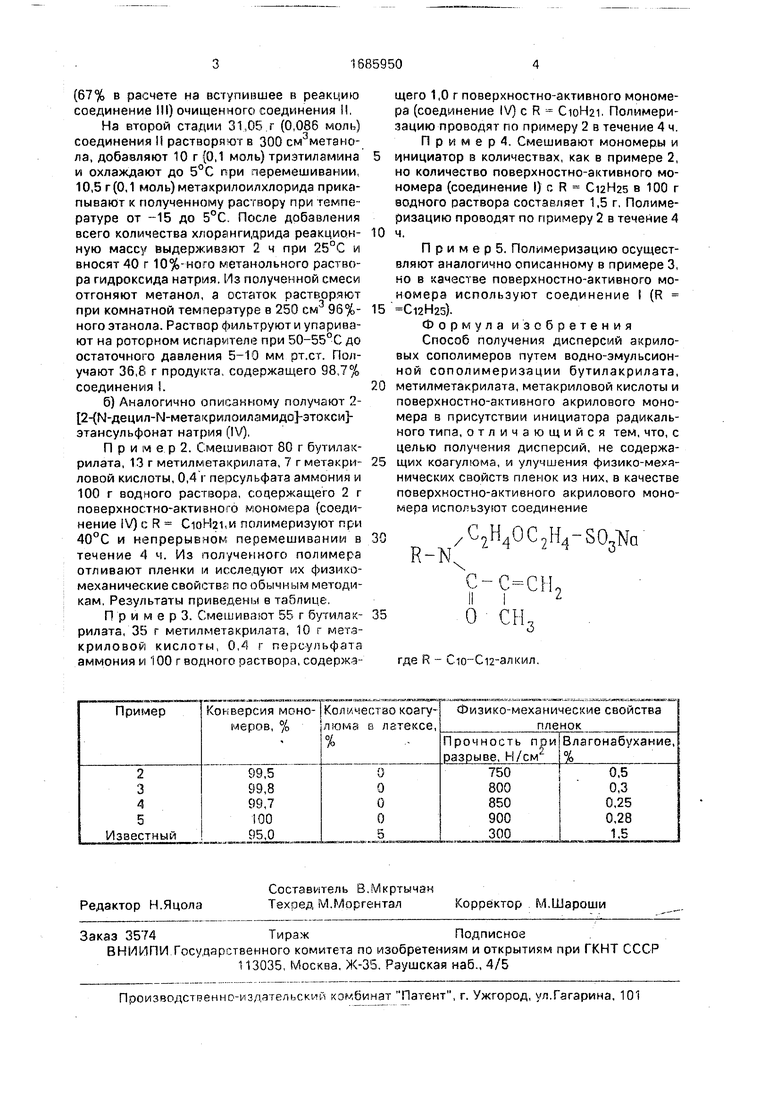

П р и м е р 2. Смешивают 80 г бутилак- рилата, 13 г метилметакрилата, 7 г метакри- ловой кислоты, 0,4 г персульфата аммония и 100 г водного раствора, содержащего 2 г поверхностно-активного мономера (соединение IV) с R СюН21.и полимеризуют при 40°С и непрерывном перемешивании в течение 4 ч. Из полученного полимера отливают пленки и исследуют их физико- механические свойства по обычным методикам. Результаты приведены в таблице.

ПримерЗ. Смешивают 55 г бутилэк- рилата, 35 г метилметакрилата, 10 г мета- криловой кислоты, 0,4 г персульфата аммония и 100 г водного раствора, содержащего 1,0 г поверхностно-активного мономера (соединение IV) с R - CioHzi. Полимеризацию проводят по примеру 2 в течение 4 ч. П р и м е р 4. Смешивают мономеры и

инициатор в количествах, как в примере 2, но количество поверхностно-активного мономера (соединение I) с R С12Н25 в 100 г «одного раствора составляет 1,5 г. Полимеризацию проводят по примеру 2 в течение 4

ч.

П р и м е р 5. Полимеризацию осуществляют аналогично описанному в примере 3, но в качестве поверхностно-активного мономера используют соединение I (R

Ci2H25).

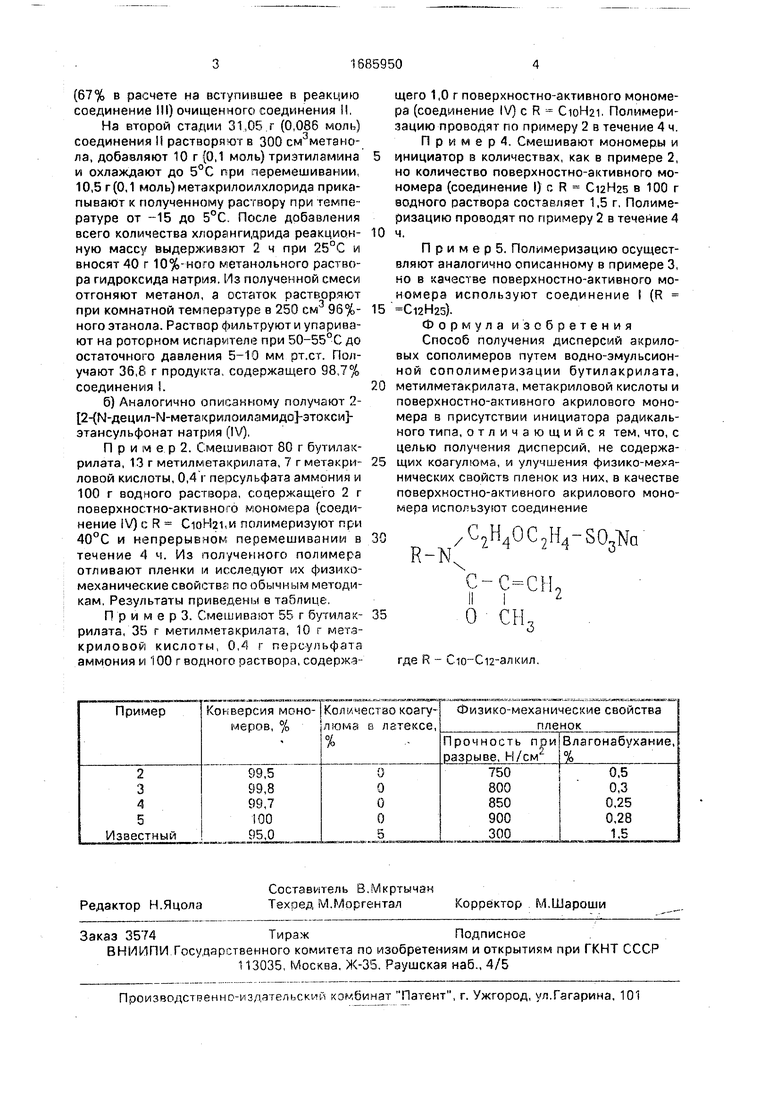

Формула изобретения Способ получения дисперсий акриловых сополимеров путем водно-эмульсионной сополимеризации бутилакрилата,

метилметакрилата, метакриловой кислоты и поверхностно-активного акрилового мономера в присутствии инициатора радикального типа, отличающийся тем. что, с целью получения дисперсий, не содержащих коагулюма, и улучшения физико-мехч- нических свойств пленок из них, в качестве поверхностно-активного акрилового мономера используют соединение

R-N;

с2н4ос2н4-8о3ш

о сн,

где R - Скг С12-алкил.

| Связующее для получения клееного нетканого материала | 1981 |

|

SU979441A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ электромагнитного контроля | 1982 |

|

SU1043550A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-10-23—Публикация

1989-04-21—Подача