Изобретение относится к способу получения бутадиен-нитрильных каучуков (БНК) методом эмульсионной полимеризации и может быть применимо для получения других марок эмульсионных каучуков.

Наиболее полно способы получения БНК обобщены в монографии В.Н. Папкова и других авторов [В.Н. Папков, Ю.К. Гусев, Э.М. Ривин, Е.В. Блинов Бутадиен-нитрильные каучуки, синтез и свойства - Воронеж, 2014, с. 218].

Классический способ получения БНК включает в себя проведение водно-эмульсионной сополимеризации бутадиена и нитрила акриловой кислоты (НАК) при 5-10°С с применением эмульгаторов ионного и неионного типа в количестве 2-4 мас. ч. на 100 мас. ч. мономеров, радикальных инициаторов, регулятора или смеси регуляторов молекулярной массы. При достижении конверсии мономеров 70-80% процесс обрывают подачей стоппера. Незаполимеризованные мономеры отгоняют из латекса в колоннах с помощью острого пара под вакуумом, затем разделяют, очищают от примесей и возвращают в процесс полимеризации. Латекс коагулируют с помощью электролитов или смесью электролита и полиэлектролита, выделенную крошку каучука промывают водой и сушат.

Существенным недостатком описанных способов получения БНК является забивка колонн отгонки мономеров из латексов и забивка отпарных колонн регенерации НАК.

Классические схемы отгонки незаполимеризовавшихся мономеров состоят из следующих стадий. На первой стадии из латекса удаляется непрореагировавший бутадиен в прямоточных колоннах насадочного тала с помощью пара под небольшим избыточным давлением. На второй стадии в колоннах прямоточного типа под вакуумом и действием острого пара отгоняется оставшийся бутадиен и часть НАК. На третьей стадии на прямоточной или противоточной колонне из латекса под вакуумом удаляется оставшийся НАК. Температура в колоннах отгонки составляет 75-85°С. Отогнанный бутадиен конденсируется, компримируется, очищается от примесей и возвращается в процесс полимеризации. Водные пары НАК конденсируются, НАК отпаривается от воды в колоннах при температуре 100-110°С.

На каждой из перечисленных стадий происходит забивка оборудования полимером. Причинами этого являются:

1) образование парового коагулюма от действия на латекс острого

пара;

2) ω-полимеризация бутадиена с образованием ω-полибутадиена - твердого стекловидного продукта, который смывается латексом и, попадая в каучук, ухудшает его технологические и эксплуатационные свойства.

3) преждевременная коагуляция латекса под действием β,β'-дициандиэтилового эфира, образующегося при взаимодействии НАК с водой в щелочной среде и являющегося сильным коагулянтом;

4) сильное пенообразование, особенно на первой стадии отгонки -дегазации латекса от бутадиена, а также и на третьей стадии - при противоточной отгонке НАК из латекса, вследствие чего происходит унос НАК в конденсаторы и их забивка;

5) образование гомополимера НАК при отпарке его от воды в колоннах при высокой температуре [Э.М. Ривин, А.С. Скульский, В.Г. Кораблин Дегазация синтетических латексов - М., ЦНИИТЭнефтехим, 1990].

Известен способ повышения агрегативной устойчивости латекса при получении бутадиен-стирольных каучуков введением в латекс перед дегазацией -20% лейканола от его общего количества в рецепте полимеризации [А.с. BG №50658, МПК C08F 236/06, опубл. 15.10.92 г.]. Однако этот способ хотя и снижает коагулюмообразование, но существенного эффекта не дает, поскольку не исключает других источников коагулюмообразования.

Известен способ получения БНК водно-эмульсионной сополимеризацией бутадиена и НАК в присутствии радикальных инициаторов, эмульгаторов, электролитов, согласно которому для повышения стабильности латекса на стадии полимеризации и отгонки непрореагировавших мономеров полимеризацию проводят в присутствии 0,5-1,5 мас. ч. эмульгатора на 100 мас. ч. мономеров, а полученный латекс перед отгонкой мономеров разбавляют водой в количестве 20-50 мас. ч. на 100 мас. ч. мономеров [А.с. SU №663696, МПК C08F 236/06, C08F 2/24, опубл. 25.05.79 г.].

Разбавление латексов водой перед отгонкой мономеров способствует повышению устойчивости латексов к механическому и термическому воздействию. Однако этот способ имеет следующие недостатки:

1) разбавление большим количеством воды приводит к существенному снижению сухого остатка латекса и поэтому снижает производительность оборудования;

2) низкий сухой остаток латекса приводит к увеличению расхода хлорида натрия при коагуляции и, следовательно, повышает его содержание в отработанных водах;

3) данный способ не подавляет образование β,β'-дициандиэтилового эфира при гидролизе НАК.

Для снижения пенообразования латекса во время отгонки из него непрореагировавших мономеров обычно используются пеногасители из группы полисилоксанов, но могут быть применены и соединения, синтезируемые взаимодействием жирных кислот с аминоспиртами и полиэтиленгликолем или с аминоспиртами и алкилендиаминами [В.Б. Григорьев, А.Н. Голованова, Л.А. Зяблова, Г.А. Сапунова Охрана окружающей среды от загрязнения в промышленности синтетического каучука - М., ЦНИИТЭнефтехим, 1981. - С. 143-149; А.с. SU №910696, МПК C08L 83/04, B08D 19/04, опубл. 07.03.82 г.; А.с. SU №1033514, МПК C08L 83/04, С08С 1/04, опубл. 07.08.83 г.; патент RU №2064808, МПК B08D 19/04, опубл. 10.08.96 г.].

Как правило, пеногасители вводятся или перед колонной предварительной дегазации, или только в колонну противоточной дегазации.

Анализ известных способов оптимизации процесса дегазации латексов показывает, что предлагаемые технологические решения эффективно снижают либо коагулюмообразование, либо пенообразование в ходе отгонки непрореагировавших мономеров.

Наиболее близким по техническому решению к заявляемому способу является получение каучуков по патенту [патент RU №2179173, МПК C08F 236/06, опубл. 10.02.2002 г.]. Этот способ заключается в проведении водно-эмульсионной сополимеризации бутадиена и НАК в присутствии эмульгаторов, инициаторов и регуляторов молекулярной массы с подачей в латекс при -70% конверсии мономеров 5-10 мас. ч. (на 100 мас. ч. мономеров в рецепте полимеризации) водно-щелочного раствора, содержащего тринатрийфосфат (или кальцинированную соду), лейканол и стабилизатор фенольного типа в количестве 0,01-0,03; 0,01-0,05 и 0,01-0,05% мае. соответственно.

Описанный способ позволяет снизить коагулюмообразование и увеличить пробег отгонных агрегатов. Однако он имеет следующие недостатки:

1) введение водно-щелочного раствора ускоряет реакцию гидролиза НАК с образованием β,β'-дициандиэтилового эфира, вызывающего преждевременную коагуляцию латекса;

2) дополнительный ввод лейканола требует увеличения расхода электролита при выделении каучука из латекса;

3) часть вводимого в латекс антиоксиданта фенольного типа уносится при отгонке острым паром и попадает в возвратные мономеры;

4) не предотвращается образование гомополимера НАК в колоннах при его отпарке от воды.

Целью данного изобретения является повышение агрегативной устойчивости латекса при отгонке из него непрореагировавших мономеров и предотвращение образования гомополимера НАК при его отпарке от воды.

Поставленная цель достигается введением в латекс БНК смеси стоппера полимеризации диэтилгидроксиламина и полисилоксанового пеногасителя «Пента-475», взятых в массовом соотношении 1:0,5 и общем количестве 0,08-0,12 мас. ч. и 0,04-0,06 мас. ч. на 100 мас. ч. полимера соответственно, в 4 приема: 1) 50% мас. (от общего количества смеси) - в аппарат-дозреватель после достижения конечной конверсии мономеров, 2) 20% мас. - в колонну предварительной дегазации, 3) 10% мас. - в первую колонну вакуумной дегазации и 4) 20% мас. - в колонну противоточной дегазации, а также введением ингибитора п-метоксифенола в отогнанный НАК перед отпарной колонной в количестве 0,005-0,01 мас. ч. на 100 мас. ч. НАК.

Пример 1

Синтез БНК марки СКН-18 СНТ осуществляли в аппарате объемом 60 л, снабженном мешалкой с переменной скоростью вращения и рубашкой для охлаждения, по следующему рецепту (в мас. ч.): бутадиен -83; НАК - 17; сульфонол - 3,0; лейканол - 0,3; кальцинированная сода -0,25; ронгалит - 0,08; трилон Б - 0,02; сульфат железа (II) - 0,01; гидропероксид пинана - 0,07; трет-додецилмеркаптан - 0,3; вода - 200. Полимеризацию проводили при температуре 5-7°С до конверсии мономеров 70%. Затем процесс стопперировали с помощью диэтилгидроксиламина (ДЭГА) в количестве 0,06 мас. ч., который подавали в виде 1% (по ДЭГА) водного раствора, содержащего также силоксановый пеногаситель марки «Пента-475» в количестве 0,03 мас. ч. (дозировки ДЭГА и «Пента-475» рассчитывали на 100 мас. ч. полимера).

После этого латекс передавливали азотом в отпарной аппарат для предварительной дегазации от бутадиена. В этот аппарат вводили водный раствор ДЭГА и «Пента-475», взятых в количестве 0,024 и 0,012 мас. ч. соответственно. Затем латекс пропускали через колонну вакуумной дегазации, в которую вводили водный раствор ДЭГА и «Пента-475», взятых в количестве 0,012 и 0,006 мас. ч. соответственно. Для окончательной отгонки НАК латекс подавали на вторую колонну вакуумной дегазации, в которую вводили водный раствор ДЭГА и «Пента-475», взятых в количестве 0,024 и 0,012 мас. ч. соответственно. Таким образом, суммарное количество ДЭГА и «Пента-475», поданное в латекс на всех стадиях процесса, составило 0,12 и 0,06 мас. ч. на 100 мас. ч. полимера соответственно. Указанные дозировки соответствовали распределению по стадиям процесса соответственно 50:20:10:20% мас. от общего количества смеси.

Отогнанный и сконденсированный вместе с водой НАК собирали в отдельный аппарат, в который добавляли параметоксифенол в количестве 0,005 мас. ч. на 100 мас. ч. НАК, и отпаривали от воды при температуре 110°С.

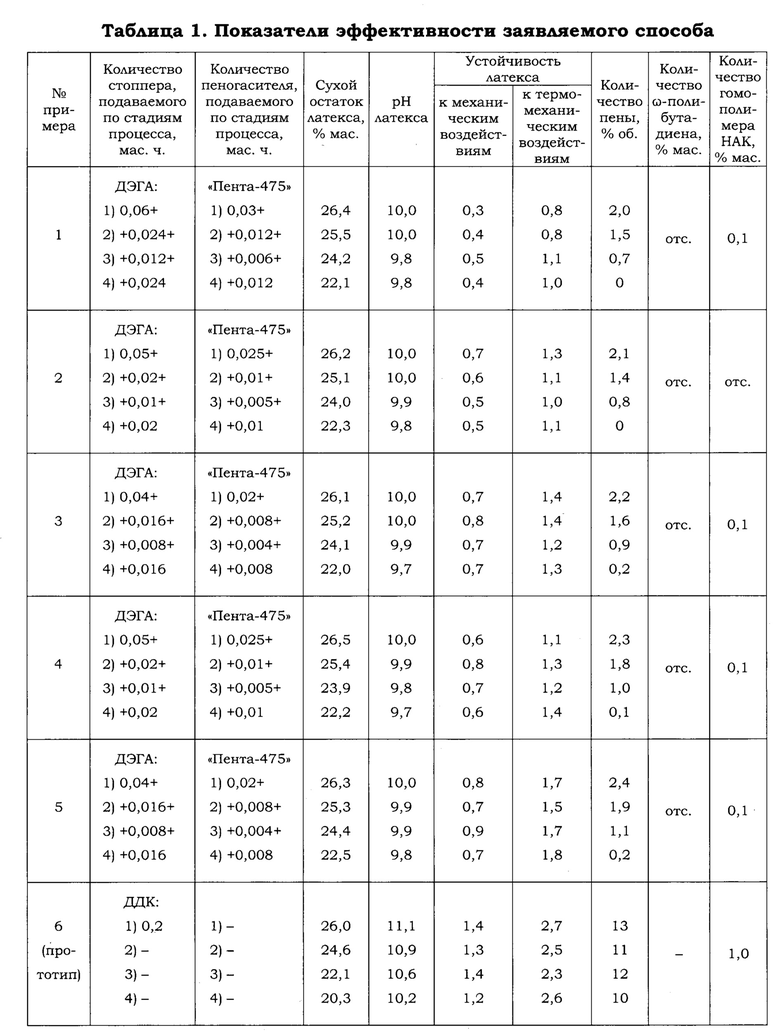

После стопперирования полимеризации и после каждой стадии дегазации делали отборы латекса для определения его устойчивости к механическим и термомеханическим воздействиям на приборе Марона-Улевича. Для оценки эффективности пеногашения в прибор для определения количества пены заливали 100 мл отобранного латекса, пропускали через него воздух с постоянной скоростью и замеряли объем образующейся пены. Количество образовавшегося ω-полибутадиена оценивали по растворимости коагулюма, отбиранного из колонн дегазации, в метилэтилкетоне. Отбирали также пробы НАК после его отпарки от воды для определения содержания в нем гомополимера путем центрифугирования и последующего взвешивания. Результаты определений приведены в табл.1. Пример 2

Синтез БНК марки СКН-26 СНТ осуществляли, как описано в примере 1, но количество бутадиена и НАК составляло 74 и 26 мас. ч., а суммарное количество ДЭГА и «Пента-475» - 0,1 (0,05+0,02+0,01+0,02) и 0,05 (0,025+0,01+0,005+0,01) мас. ч. соответственно.

Пример 3

Синтез БНК марки СКН-40 СНТ осуществляли, как описано в примере 1, но количество бутадиена и НАК составляло 55 и 45 мас. ч., а суммарное количество ДЭГА и «Пента-475» - 0,08 (0,04+0,016+0,008+0,016) и 0,04 (0,02+0,008+0,004+0,008) мас. ч. соответственно.

Пример 4 (производственный)

Синтез БНК марки СКН-33 СНТ осуществляли в непрерывно действующей полимеризационной батарее по рецепту, приведенному в примере 1, но при количестве бутадиена и НАК, составляющем 65 и 35 мас. ч.

После последнего полимеризатора латекс передавливали в дозреватель, в который вводили водный раствор ДЭГА и «Пента-475», взятых в количестве 0,05 и 0,025 мас. ч. соответственно. Затем латекс подавали на колонну предварительной дегазации, в которую вводили водный раствор ДЭГА и «Пента-475», взятых в количестве 0,02 и 0,01 мас. ч., далее - на колонну прямоточной вакуумной дегазации, в которую вводили водный раствор ДЭГА и «Пента-475», взятых в количестве 0,01 и 0,005 мас. ч., затем - на колонну противоточной вакуумной дегазации, в которую вводили водный раствор ДЭГА и «Пента-475», взятых в количестве 0,02 и 0,01 мас. ч. Таким образом, суммарное количество ДЭГА и «Пента-475», поданное в латекс на всех стадиях процесса, составило 0,1 и 0,05 мас. ч. соответственно.

Отогнанный НАК вместе с водой собирали со всех конденсаторов в отдельную емкость, из которой НАК после его отстаивания направляли в отпарную колонну, в которую добавляли параметоксифенол в количестве 0,01 мас. ч. на 100 мас. ч. НАК, и отпаривали от воды при температуре 100°С.

Пример 5 (производственный)

Синтез БНК марки СКН-40 СНТ осуществляли, как описано в примере 4, но количество бутадиена и НАК составляло 55 и 45 мас. ч., а суммарное количество ДЭГА и «Пента-475» - 0,08 (0,04+0,016+0,008+0,016) и 0,04 (0,02+0,008+0,004+0,008) мас. ч. соответственно.

Пример 6 (прототип)

Синтез БНК марки СКН-40 СНТ осуществляли, как описано в примере 5, но полимеризацию обрывали введением 0,2 мас. ч. диметилдитиокарбамата натрия (ДДК). В латекс перед дегазацией вводили 9,0 мас. ч. водно-щелочного раствора, содержащего 0,03 мас. ч. тринатрийфосфата, 0,005 мас. ч. лейканола и 0,02 мас. ч. стабилизатора ВС-ЗОА.

Анализ данных таблицы 1 показывает, что латексы в примерах 1-5 сохраняют достаточно высокую агрегативную устойчивость на всех стадиях отгонки. Это достигается тем, что рН латексов по заявляемому способу составляет не выше 10, в то время как рН латекса по прототипу лежит в пределах 10,2-11,1, а более высокая щелочность усиливает гидролиз НАК с образованием β,β'-дициандиэтилового эфира, являющегося сильным коагулянтом. Кроме того, в прототипе в качестве стоппера полимеризации использовался ДДК, который является менее эффективным, чем ДЭГА, и может вызывать преждевременную коагуляцию латекса.

ДЭГА, будучи более летучим, чем ДДК, достаточно легко попадает в газовую фазу при отгонке незаполимеризовавшихся мономеров и предотвращает образование омега-полимера, что подтверждается отсутствием омега-полимера в коагулюме, извлеченном из отгонных колонн.

Заявляемый способ минимизирует образование пены на всех стадиях отгонки незаполимеризовавшихся мономеров вплоть до ее отсутствия на последней стадии дегазации.

В отогнанном НАК в примерах 1-5 не обнаружено гомополимера, в то время как по прототипу его количество составляло 1,5% мае.

В реальных производственных условиях пробег отгонных агрегатов до чистки при применении заявляемого способа составил 6 месяцев, а в случае способа-прототипа - 30 суток.

Техническим результатом заявляемого способа являются:

1) повышение агрегативной устойчивости латекса при отгонке из него непрореагировавших мономеров;

2) снижение пенообразования латекса, предотвращение его потерь и попадания в конденсаторы;

3) ингибирование со-полимеризации бутадиена в колоннах дегазации;

4) предотвращение гомополимеризации НАК при его отпарке от воды;

5) увеличение времени пробега отгонных агрегатов до 6 месяцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

| СПОСОБ ПРЕКРАЩЕНИЯ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ ПРИ СИНТЕЗЕ ЭМУЛЬСИОННЫХ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 2021 |

|

RU2779872C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| Способ регулирования молекулярной массы полимера при синтезе каучуков методом эмульсионной полимеризации | 2020 |

|

RU2759203C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291158C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130035C1 |

| Способ получения бутадиен-нитрильных каучуков | 1989 |

|

SU1685951A1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

Изобретение описывает способ получения бутадиен-нитрильных каучуков (БНК) методом эмульсионной сополимеризации бутадиена и нитрила акриловой кислоты (НАК) в присутствии эмульгаторов на основе канифольных и жирных кислот с последующими стадиями стопперирования полимеризации, отгонки непрореагировавших мономеров, коагуляции латекса и сушки каучука, отличающийся тем, что в латекс БНК после полимеризации вводится смесь стоппера полимеризации диэтилгидроксиламина и полисилоксанового пеногасителя «Пента-475», взятых в массовом соотношении 1:0,5 и общем количестве 0,08-0,12 мас.ч. и 0,04-0,06 мас.ч. на 100 мас.ч. полимера соответственно, подаваемых в четыре приема: 1) 50% мас. (от общего количества смеси) - в аппарат-дозреватель после достижения 70-80% конверсии мономеров, 2) 20% мас. - в колонну предварительной дегазации, 3) 10% мас. - в первую колонну вакуумной дегазации и 4) 20% мас. - в колонну противоточной дегазации, а в отогнанный НАК перед его отпаркой от воды вводится ингибитор п-метоксифенол в количестве 0,005-0,01 мас.ч. на 100 мас.ч. НАК. Технический результат - повышение агрегативной устойчивости латекса при отгонке из него непрореагировавших мономеров; снижение пенообразования латекса, предотвращение его потерь и попадания в конденсаторы; ингибирование сополимеризации бутадиена в колоннах дегазации; предотвращение гомополимеризации НАК при его отпарке от воды; увеличение времени пробега отгонных агрегатов. 1 табл., 6 пр.

Способ получения бутадиен-нитрильных каучуков (БНК) методом эмульсионной сополимеризации бутадиена и нитрила акриловой кислоты (НАК) в присутствии эмульгаторов на основе канифольных и жирных кислот с последующими стадиями стопперирования полимеризации, отгонки непрореагировавших мономеров, коагуляции латекса и сушки каучука, отличающийся тем, что в латекс БНК после полимеризации вводится смесь стоппера полимеризации диэтилгидроксиламина и полисилоксанового пеногасителя «Пента-475», взятых в массовом соотношении 1:0,5 и общем количестве 0,08-0,12 мас.ч. и 0,04-0,06 мас.ч. на 100 мас.ч. полимера соответственно, подаваемых в четыре приема: 1) 50% мас. (от общего количества смеси) - в аппарат-дозреватель после достижения 70-80% конверсии мономеров, 2) 20% мас. - в колонну предварительной дегазации, 3) 10% мас. - в первую колонну вакуумной дегазации и 4) 20% мас. - в колонну противоточной дегазации, а в отогнанный НАК перед его отпаркой от воды вводится ингибитор п-метоксифенол в количестве 0,005-0,01 мас.ч. на 100 мас.ч. НАК.

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| СПОСОБ ПРЕКРАЩЕНИЯ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ ПРИ СИНТЕЗЕ ЭМУЛЬСИОННЫХ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 2021 |

|

RU2779872C1 |

| СПОСОБ ДЕГАЗАЦИИ ЛАТЕКСОВ ДИВИНИЛНИТРИЛЬНЫХ КАУЧУКОВ И ТОВАРНЫХ ДИВИНИЛНИТРИЛЬНЫХ ЛАТЕКСОВ | 1966 |

|

SU224800A1 |

| Фрезерный питатель роторного снегоочистителя | 1976 |

|

SU581185A1 |

Авторы

Даты

2023-03-16—Публикация

2022-04-12—Подача