фоната щелочного металла и 0,5-2 вес. ч. неионогенного поверхностно-активного вещества (ПАВ) в составе водной фазы с добавкой к латексу 0,5-2 вес. ч. мыл синтетических жирных кислот и проведении ироиесса в две стадии: сначала при 40-60°С до конверсии мономеров от 65 до 85%, а затем при 60-95°С.

В качестве сульфонагов могут быть успешно применены додецилсульфонат натрия Ci2H25SO3Na или алкилсульфонат натрия фракций Ci2-Си- В качестве неионогенных ПАВ можно применять как оксиэтилированные алкилфенолы (типа ОП-7, ОП-10), так и оксиэтилированные жирные спирты (тииа ОС-20 и др.)- Мыла синтетических жирных кислот приготавливают с использованием индивидуальных карбоновых кислот или широких фракций, например фракции Сю-Cie. Природа катиона мыла не имеет существенного значения.

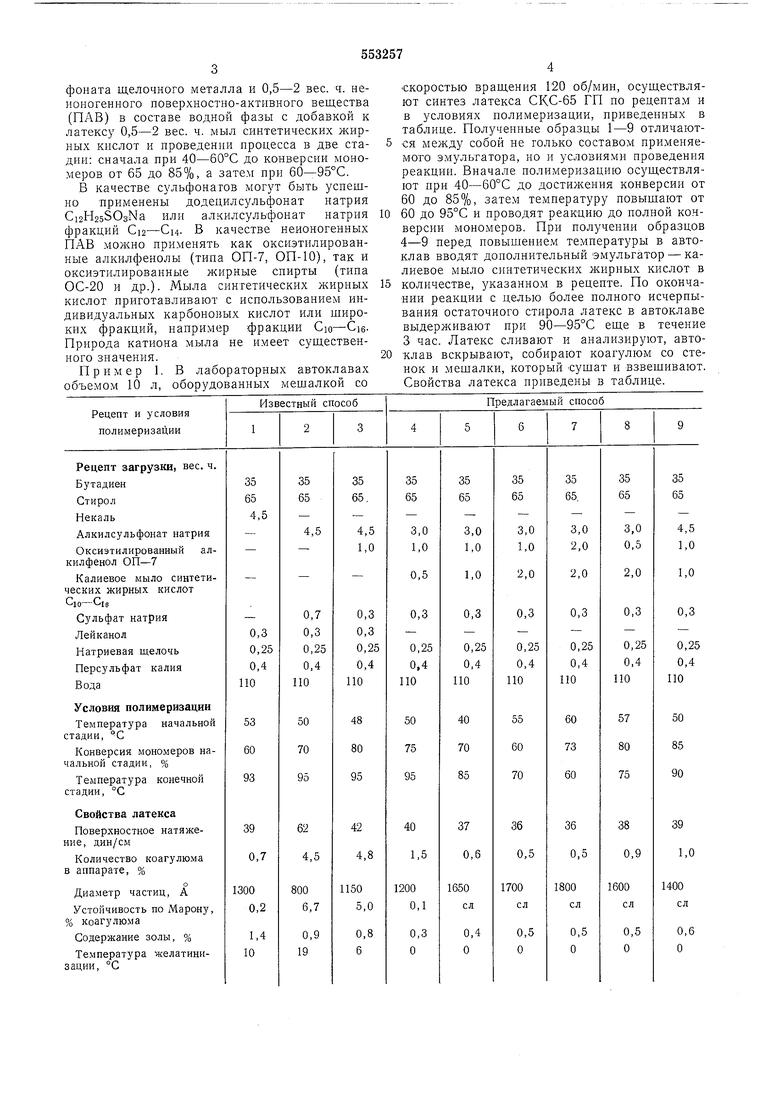

Пример 1. В лабораторных автоклавах объемом 10 л, оборудованных мешалкой со

скоростью вращения 120 об/мин, осуществляют синтез латекса СКС-65 ГП по рецептам и в условиях полимеризации, приведенных в таблице. Полученные образцы 1-9 отличаютСя между собой не голько составом применяемото эмульгатора, но и условиями проведения реакции. Вначале полимеризацию осуществляют при 40-60°С до достижения конверсии от 60 до 85%, затем температуру повышают от

60 до 95°С и проводят реакцию до полной конверсии мономеров. При получении образцов 4-9 перед повышеиием температуры в автоклав вводят дополнительный эмульгатор - калиевое мыло синтетических жириых кислот в

количестве, указанном в рецепте. По окончании реакции с целью более полного исчерпывания остаточного стирола латекс в автоклаве выдерживают при 90-95°С еще в течение 3 час. Латекс сливают и анализируют, автоклав вскрывают, собирают коагулюм со стенок и мешалки, который сушат и взвешивают. Свойства латекса приведены в таблице.

Пример 2. В автоклаве объемом 10 л получают латекс СКС-85. Загружают водную фазу состава, вес. ч. на 100 вес. ч. мономеров: 120 воды; 3,5 алкилсульфоната натрия; 1,0 оксиэтилированного снирта ОС-20 (температура помутнения 77°С); 0,4 сульфата натрия; 0,3 лейканола; 0,2 натриевой щелочи; 0,45 иерсульфата калия, вводят отдельно 85 стирола и 15 бутад 1ена. Включают иеремешивание, подогревают содержимое аппарата до температуры реакции 60°С. Через 10 час по достижении конверсии мономеров 85% в аппарат подают 1,0 вес. ч. натриевого мыла синтетических жирных кислот, температуру в аппарате повышают до 95°С и продолжают реакцию в течение 5 час до полного исчерпывания мономеров. Аппарат вскрывают, определяют количество коагулюма на стенках аппарата и характеризуют качество латекса.

Количество коагулюма в аппарате составляет 0,4% от веса загруженных мономеров. Свойства латекса: Поверхностное натяжение,

дин/см,39,5

Диаметр частиц, А1600

Коагулюм при механическом испытании по Марону Отсутствует Содержание золы, %0,5

Температура желатинизации, °С +1 Сухой остаток, %47

Как видно, латекс СКС-85, иолученный по способу с применением для стабилизации 3,5 вес. ч. алкилсульфоната натрия в смеси с 1,0

вес. ч. оксиэтилированного спирта ОС-20 с добавкой в латекс перед повышением температуры 1,0 вес. ч. натриевого мыла С.Ж.К., обладает улучшенными свойствами. Таким образом способ позволяет получать высокостирольные латексы с высокой устойчивостью в процессе полимеризации к термическим и механическим воздействиям, с низким содержанием иримесей, а также улучшить

биохимическую окисляемость сточных вод. Латексы могут быть широко применены в бумажной промышленности как связуюш,ее, в составе Иолимер-цементных композиций, строительной технике, для производства водноэмульсионных красок.

Формула и 3 о б р е т ( и и я

Сиособ получения высокостирольного латекса водноэмульсионной сополимеризацией

бутадиена со стиролом в присутствии смеси эмульгаторов и радикальных инициаторов, отличаюш,ийся тем, что, с целью повышения термической стабильности латекса, процесс проводят в две стадии: сначала при 40-60°С

до конверсии мономеров от 65 до 85% с применением смеси эмульгаторов (в расчете на 100 вес. ч. мономеров) - 3-4,5 вес. ч. алкилсульфоната натрия и 0,5-2 вес. ч. оксиэтилированного алкилфеиола или оксиэтилированной смеси высших жирных спиртов, а затем при 60-95°С с дополнительным введением 0,5-2 вес. ч. мыл синтетических жирных кислот.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЕН-СТИРОЛЬНЫХ ЛАТЕКСОВ | 2003 |

|

RU2249602C2 |

| Способ получения кислого латекса | 1975 |

|

SU533601A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАУЧУКА | 1969 |

|

SU250455A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU792904A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОКСИЛСОДВРЖЛЩИХ ЛАТЕКСОВ | 1970 |

|

SU266210A1 |

Авторы

Даты

1977-04-05—Публикация

1975-08-13—Подача