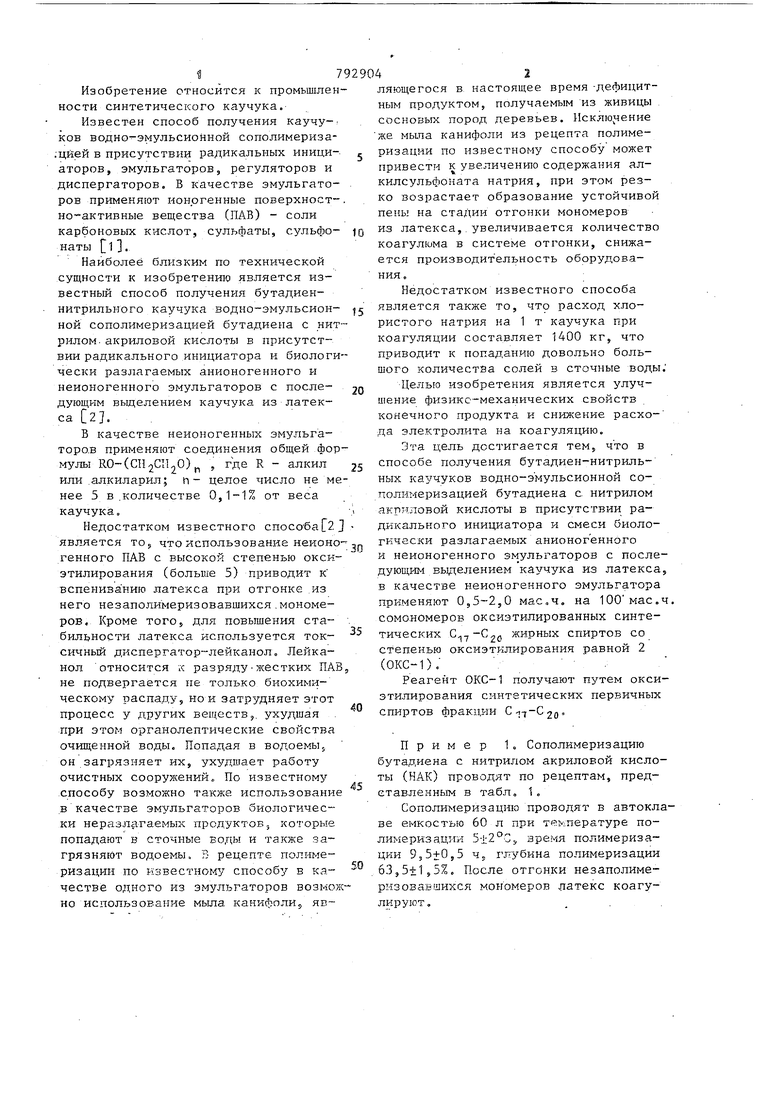

Изобретение относится к промышлен ности синтетического каучука. Известен способ получения каучуков водно-эмульсионной сополимериза;цйей в присутствии радикальных инициаторов, эмульгаторов, регуляторов и диспергаторов, В качестве эмульгаторов применяют ионргенные поверхностно-активные вещества (ПАВ) - соли карбоновых кислот, сульфаты, сульфонаты СО. Наиболее близким по технической сущности к изобретению является известный способ получения бутадиеннитрильного каучука водно-эмульсионной сополимеризацией бутадиена с нит рилом, акриловой кислоты в присутствии радикального инициатора к биологи чески разлагаемых анионогенного и неионогенного эмульгаторов с последующим выделением каучука из латекса 2. ., В качестве неионогенных эмульгаторо.в применяют соединения общей фор мулы RO-CCUjCibO) , где R - алкнл или .алкиларил; п- целое число не м нее 5 в .количестве 0,1-1% от веса каучука. Недостатком известного способа 2 является то 5 что использование неионо генного ПАВ с высокой степенью оксиэтилирования (больше 5) приводит к вспениванию латекса при отгонке ,из него незаполимеризовавшихся.мономеров. Кроме того., для повышения стабильности латекса используется токсичный диспергатор-лейканол, Пейканол относится к разрядт;у-жестких ПА не подвергается не только биохимическому распа.ду, но и затрудняет этот процесс у других веществ,, ухудшая . при этом органолептические свойства очищенной воды. Попадая в водоемы он загрязняет их, ухудшает работу очистных сооружений. По известному .способу возможно также использование в качестве эмульгаторов биологически неразл{1гаемых продуктов, которьв попадают в сточные воды и также загрязняют водоемы, В рецепте полимеризации по известному способу в качестве одного из эмульгаторов возмож но использование мыла канифоли, яв ляющегося в настоящее время -дефицитным продуктом, получаемым из живицы сосновых пород деревьев. Иcклю eниe же мьша канифоли из рецепта полимеризации по известному способу может привести к увеличению содержания алкилсульфоната натрия, при этом резко возрастает образование устойчивой пены на стадии отгонки мономеров из латекса,. увеличивается количество коагулюма в системе отгонки, снижается производительность оборудования , Недостатком известного способа является также то, чтр расход хлористого натрия на 1 т каучука при коагуляции составляет 1400 кг, что приводит к попаданию довольно большого количества солей з сточные воды. Целью изобретения является улучшение физикс-механических свойств конечного продукта и снижение расхо- да электролита на коагуляцию. Эта цель достигается тем, что в способе получения бутадиен-нитрильных каучуков водно-эмульсионной СОполимеризацией бутадиена с нитрилом акриловой кислоты в присутствии радикального инициатора и смеси биологически разлагаемых анионогенного и неионогенного эм ульгаторов с последующим выделением каучудса из латекса, в качестве неионогенного эмульгатора применяют 0,5-2,0 мае,ч, на 100мае.ч. сомоиомеров оксиэтилированных синтетических жирных спиртов со степенью оксиэтилирования равной 2 (OKC-D; Реагент ОКС-1 получают путем оксиэтилирования синтетических первичных спиртов фракции С-17-020. Пример К Сополимеризацию бутадиена с нитрилом акриловой кислоты (НАК) проводят по рецептам, представленным в табл 1. Сополимеризацию проводят в автоклаве емкостью 60 л при температуре полимеризации 5±2°С,, время полимеризации 9,5+0,5 ч. глубина полимеризации 63,5+1,5%. После отгонки незаполимеризовавшихся мономеров латекс коагулируют.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU770092A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| Способ получения бутадиен-нитрильных каучуков | 1989 |

|

SU1685951A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ | 2022 |

|

RU2792072C1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| Способ получения дивинилнитрильных каучуков | 1970 |

|

SU366722A1 |

| Способ получения полимерного антиоксиданта | 1978 |

|

SU763365A1 |

| Способ получения бутадиен-стирольного каучука | 2021 |

|

RU2760489C1 |

СПОСОБ ПОЛУЧЕКРШ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА водноэмульсионной сополимеризацией бутадиена с нитрилом акриловой кислоты в присутствии радикального инициатора и биологически разлагаемых анионогенного и неионогенного эмульгаторов с последующим вьщелением каучука из латекса, отличающийся тем-, что, с целью улучшения физико-механических свойств конечного продукта и снижения расхода электролита на коагуляцию, в качестве неионогенного эмульгатора применяют 0,5-2,0 мае,ч. на 100 мае.ч. сомономеров оксиэтилиро- о ванных синтетических С -С2оЖИрных спиртов со -степенью оксиэтилирования 2.

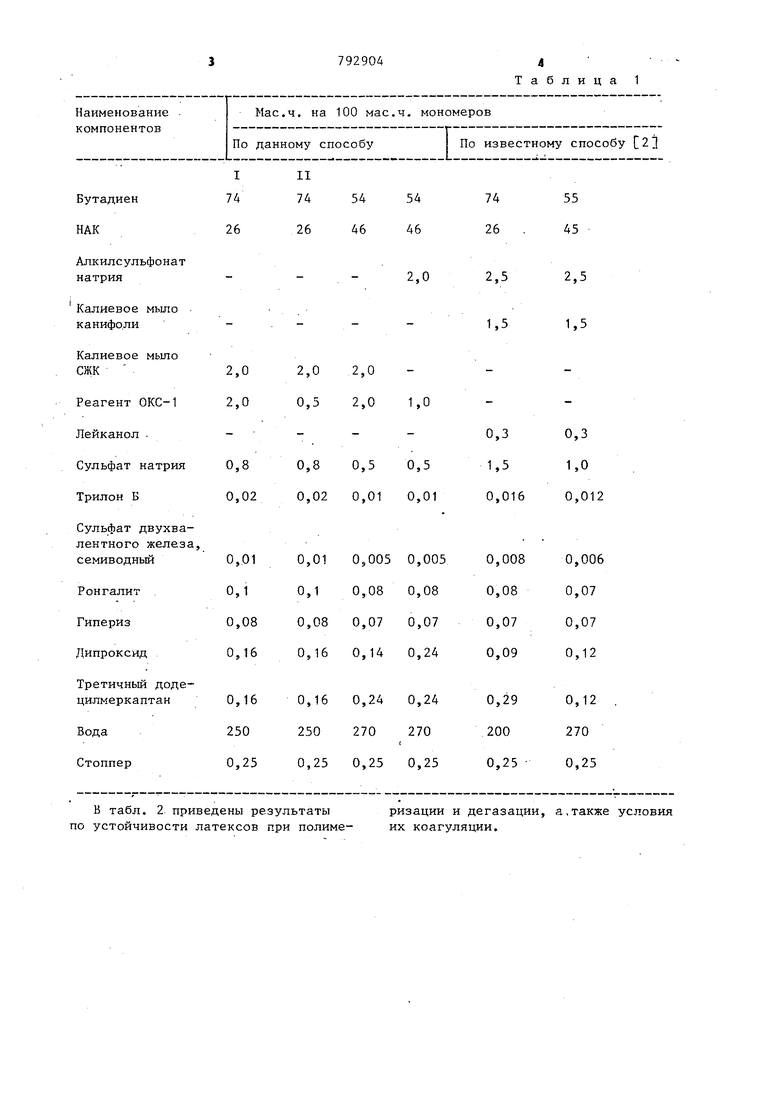

В табл. 2 приведены результаты по устойчивости латексов при полимеризации и дегазации, а,также условия их коагуляции.

I

По данному способу

Наименование

Количество коагулюма при полимеризации

Термическая неустойчивость латекса при отгонке на форсунке, %

Температура коагуля- ции/С

Расход NaCl, кг/т

каучука

Расход H2S04, кг/т каучука

рН коагуляции6

По данным табл. 2 латексы, получаемые по данному способу, по устойчивости на стадии полимеризации и по термической неустойчивости приотгонке незаполимеризовавшихся мономеров, находятся на одном уровне с латексаХарактеристика каучуков

Наименование показателей

По данному способу Содержание в каучуке, %, 29,8 связанного нитрила алкилсульфоната натрия 0,013 хлористого натрия 2,3 неозона Д 0/41 свободных- кислот связанных кислот отс 0,098 золы Потери массы при 105 С, % . 0,28 Физико-механические пок Жесткость каучука, гс2050

Таблица 2

По известному cnoco6yr2j|

3,02,8

60

6060

1400

4001400

-7

ми, полученными по известному 2J способу.

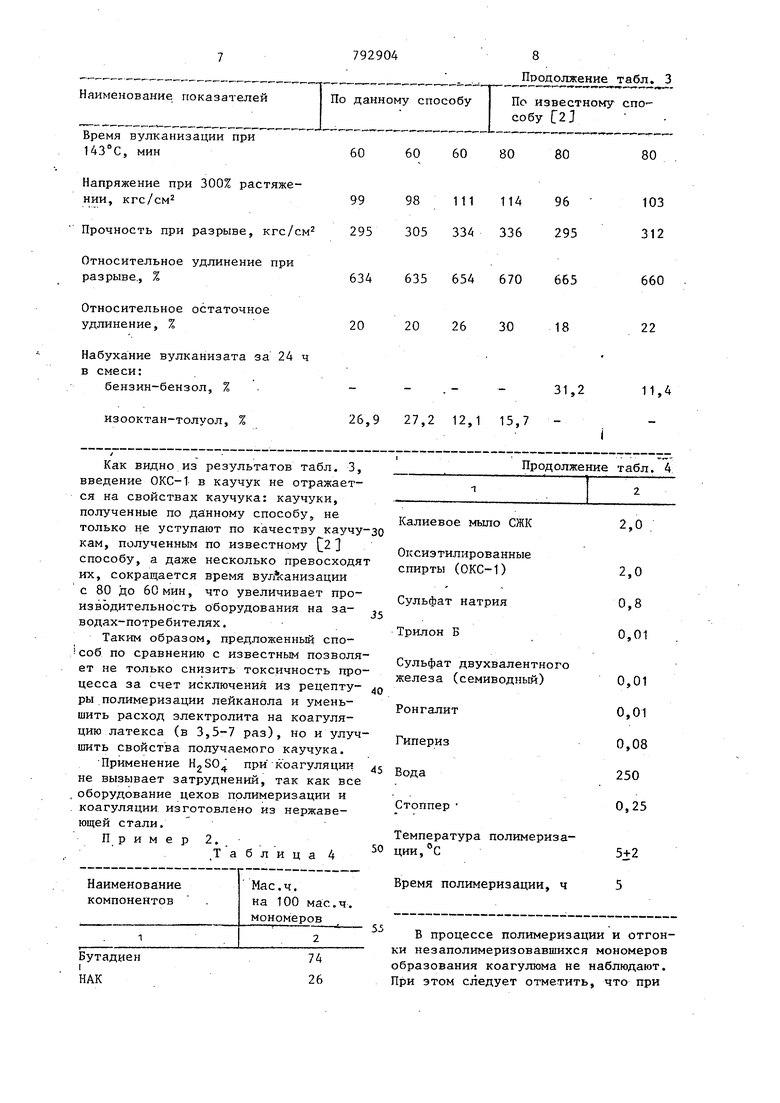

Е табл. 3 приведена характеристика каучуков5 полученных по данног-iy способу, и сравнения с каучуками, полученными по известному 2 способу,

Таблица 3

По известному способу Г2 3

38

0,15

0,03

3,00,35

отс

0,2

0,22

1860 29,5 393929,9 0,210,21 0,015 0,025 0,0360,044 2,4 2,9 2,02,01 0,46 0,4 0545-0,36 отс отс отс0,007 0,1 0,24 0,,18 0,32 0,25 0,30,25 азатели 2100 1750 1750 2150

Наименование показателей

По данному способу

Время вулканизации при 143°С, мин

Напряжение при 300% растяжении, кгс/см

Прочность при разрыве, кгc/cм

Относительное удлинение при разрыве., %

Относительное остаточное удлинение, %

Набухание вулканизата за 24 ч в смеси:

бензин-бензол, %

нзооктан-толуол, %

Как видно из результатов табл. 3, введение ОКС-1 в каучук не отражается на свойствах каучука: каучуки, полученные по да:нному способу, не только не уступают по качеству каучу-зо кам, полученным по известному 2 способу, а даже несколько превосходят их, сокращается время вулканизации с 80 до 60 мин, что увеличивает производительность оборудования на заводах-потребителях.

Таким образом, предложенный способ по сравнению с известным позволяет не только снизить токсичность процесса за счет исключения из рецепту- Q ры полимеризации лейканола и уменьшить расход электролита на коагуляцию латекса (в 3,5-7 раз), но и улучшить свойства получаемого каучука.

Применение при коагуляции 5 не вызывает затруднений, так как все оборудование цехов полимеризации и коагуляции изготовлено из нержавеющей стали.

Пример2....

Таблица4

По известному способу 2

80

80

80

60

60

103

96

114

98 305

111

9 295 312 336 295 334

660

665

635 654 670

34 22 18

30

26

20 0

11,4

31,2

26,9 27,2 12,1 15,7

Продолжение табл. 4

Калиевое мьшо СЖК

2,0 ,

Оксиэтилированные

В процессе полимеризации и отгонки незаполимеризовавшихся мономеров образования коагулюма не наблюдают. При этом следует отметить, что при 9 .7 дегазации латексов, полученных по известному способу, в промышленных условиях для предотвращения пенообразования в отгонных колонках латекс Е азбавляют водой до содержания сухого остатка 15% (с 20-22%), дегазация же латекса, полученного по данному способу, не сопровождается пенообразованием при содержании сухого остатка в латексе 20,0%, время отгонки сокращается на 30%. Это позволяет увеличить производительность отгонных агрегатов. Коагуляцию латекса проводят при , при этом расход хлористого натрия составляет 200 кг на 1 т каучука, серной кислоты- 2sО кг. Полученный каучук характеризуется следующими показателями, . Содержание в каучуке % Зола0,07 Хлористый натрий Неозон Д158. Связанный нитрил акриловой кислоты29,9 Свободные органические кислоты0,62 Связанные органичес-. кие кислоты . Отсутствую Растворимость в МЭК, % 99,1 Набухаемость в смеси изооктагкголуол2551 Прочность при разрыве, кгс/см 314 Относительное удлинение , %764 Остаточное удлинение, %28 Жесткость каучука, гс 750 Как видно из результатов, полученный каучук по качеству превосходит каучуки, получаемые по известному С2 способу. Преимуществом предлагаемого способа по сравнению с известным, является то, что расход хлористого натрия на коагуляцию сокращен в 3,5-7 раз, соответственно сокращается и количество промывных вод, необходимое для отмывки каучука от хлористого натрия. Сокращено время вулканизации с 60 мин, что увеличивает производительность оборудования на заводах-потребктелях, дегазация латекса по предлагаемому способу пенообразованием не сопровождается, Кроме того, исключение из рецепта полимеризации мыла дипропорционированной канифоли, придающей липкость каучуку, позволяет нспользовать изобретение дли получения к-аучука в новой перспективной выпускной форме в виде порошка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Синтетический каучук | |||

| Под ред | |||

| Гармонова И.В., Л., Химия,, 1976, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения дивинилнитрильных каучуков | 1970 |

|

SU398107A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-12-15—Публикация

1979-05-11—Подача