Изобретение относится к черной металлургии, конкретно к выплавке ферросиликоалюминия.

Целью изобретения является увеличение раскислительной способности сплава, снижение расхода электроэнергии на плавку, продолжительности плавки сплава и себестоимости сплава.

Шихта для выплавки ферросиликоалюминия содержит гранулированный шлак производства силикомарганца, отсев производства вторичных алюминиевых сплавов, золу сжигания энергетических углей и отходы обогащения углей при следующем соотношении компонентов, мас.%:

Гранулированный

шлак производства

силикомарганца30-50

Отсев производства

вторичных алюминиевых сплавов30-40 j Зола сжигания

энергетических углей5-15

Отходы обогащения углей5-25

Гранулированный шлак производства силикомарганца получают из отвальных шлаков производства силикомарганца после охлаждения их водой и грануляции.

Отсев производства вторичных алюминиевых сплавов включает отсев алюминиевой стружки (ТУ 48-26-52-82) следующего химического состава, мас.%: AI 40-55; SIO2 5,6; Мд 0.35; Zn 1.9; N11.2; Мп 0,26; Fe 14-15. остальное окислы Fe и AI и других элементов, металлургический выход 55-40%, крупность не более 3 мм, или отход отсева вторичного алюминиевого сырья следующего химического состава, мас.%: AI 25-30;

Qs

оэ

С О

SI 6,20; Mg 0,2; Zn 0,80; Nl 0,87; Mn 0,15. Fe 15-18, остальное окислы Al и Fe и других элементов, металлургический выход 25- 30%, содержание класса минус 0,1 мм 15- 20%, содержание металлического алюминия фракции в классе 0,1 мм 30-33%.

Зола сжигания энергетических углей представляет собой продукт, который остается после сжигания энергетических углей на теплоэлектростанциях и является отходом.

Отходы обогащения углей представляют собой пылевидный продукт, не соответствующий ни ГОСТу и ни ТУ, который получается в процессе обогащения некоксующихся углей, их сортировки и просеивания.

Этот материал не представляет энергетической ценности и применяется в дорожном строительстве.

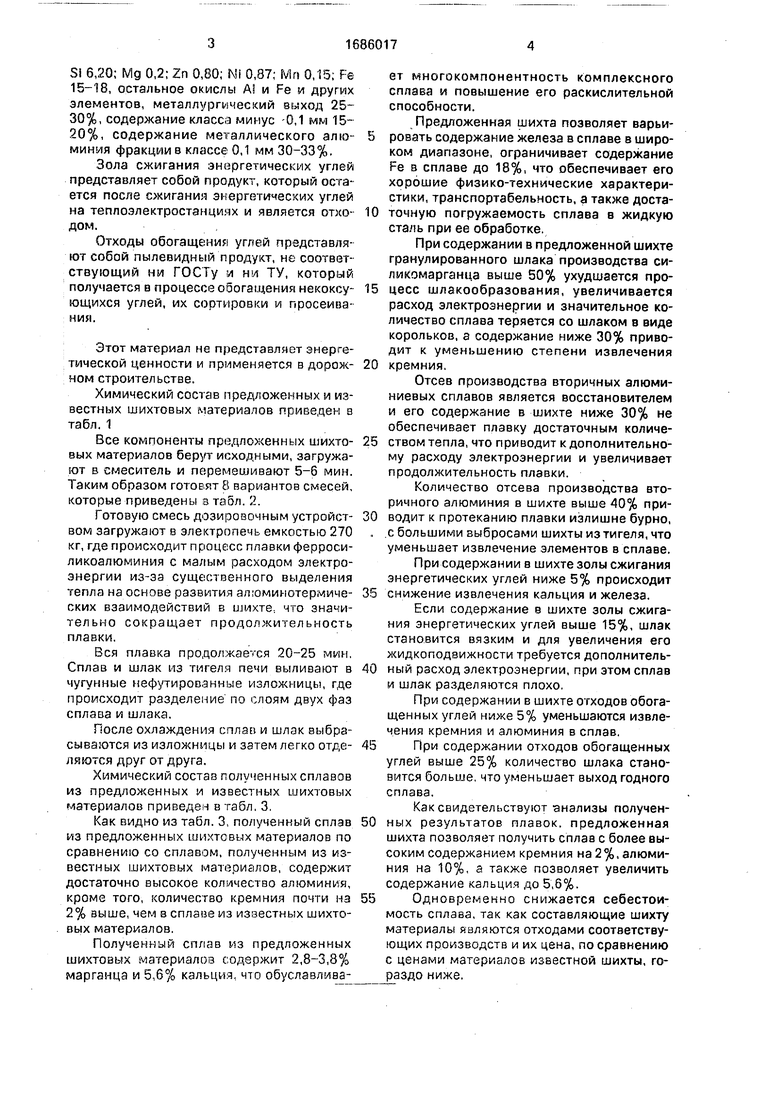

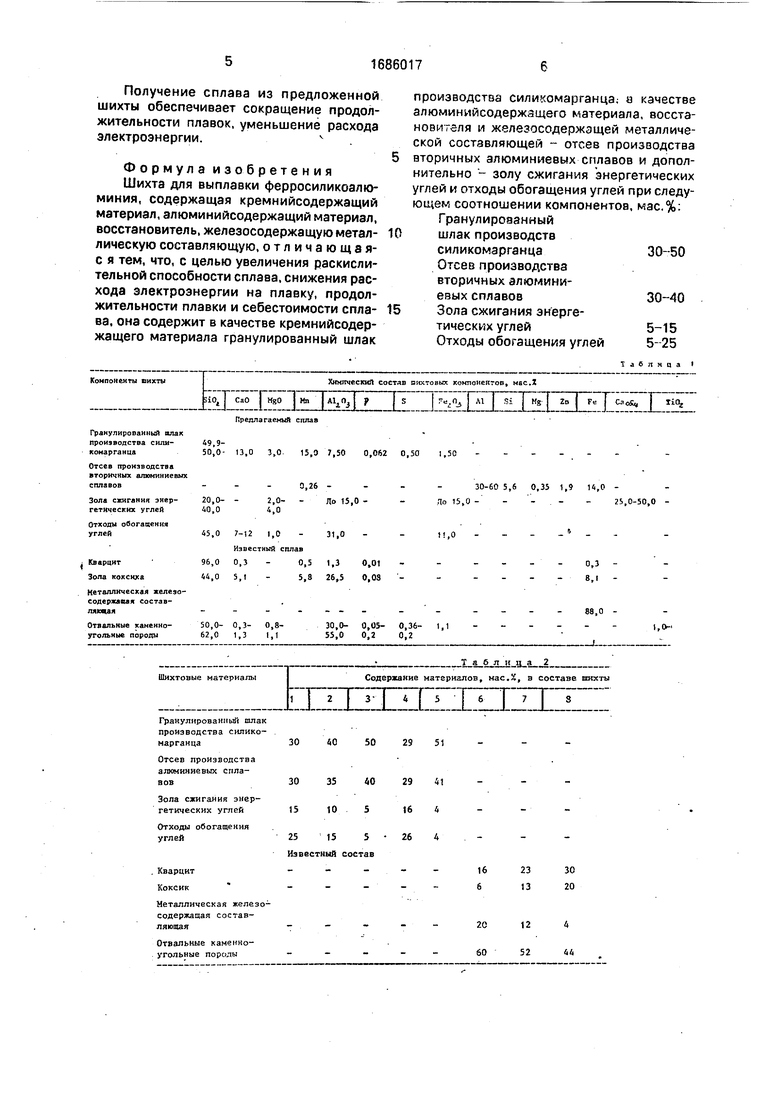

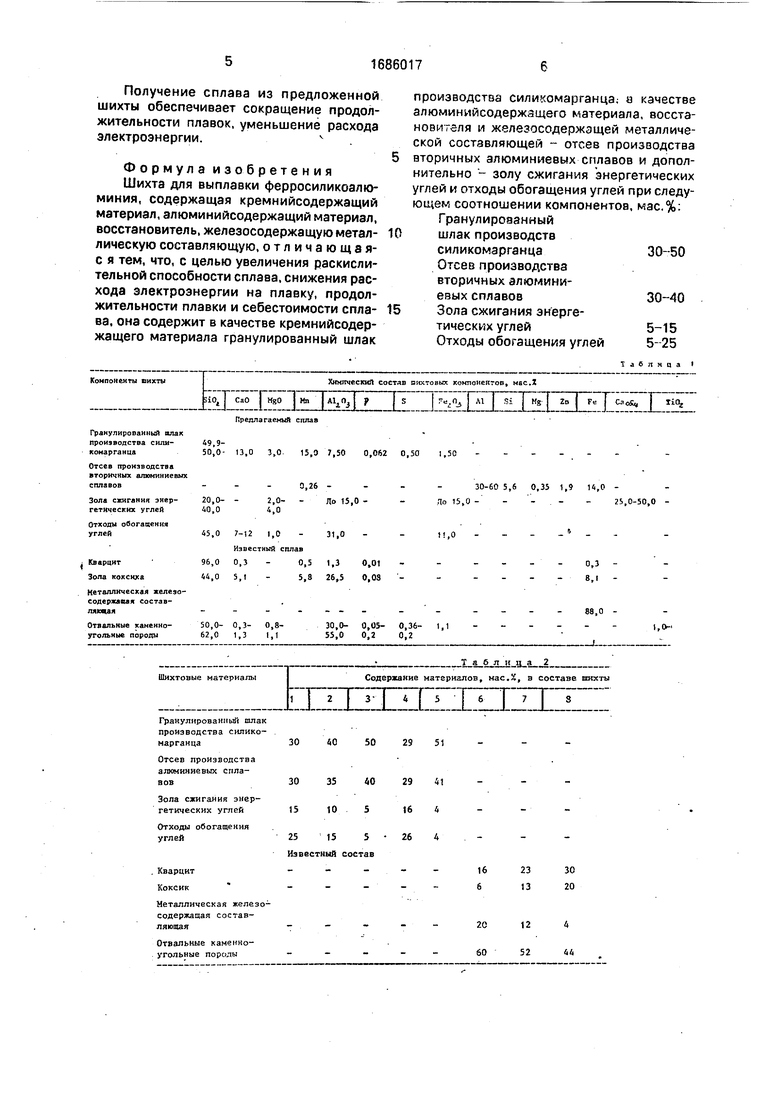

Химический состав предложенных и известных шихтовых материалов приведен в табл. 1

Все компоненты предложенных шихтовых материалов берут исходными, загружают в смеситель и перемешивают 5-6 мин. Таким образом готовят 8 вариантов смесей, которые приведены в табл. 2.

Готовую смесь дозировочным устройством загружают в электропечь емкостью 270 кг, где происходит процесс плавки ферроси- ликоалюминия с малым расходом электроэнергии из-за существенного выделения тепла на основе развития алюминотермиче- ских взаимодействий в шихте что значительно сокращает продолжительность плавки.

Вся плавка продолжается 20-25 мин. Сплав и шлак из тигеля печи выливают в чугунные нефутированные изложницы, где происходит разделение по слоям двух фаз сплава и шлака.

После охлаждения сплав и шлак выбрасываются из изложницы и затем легко отделяются друг от друга.

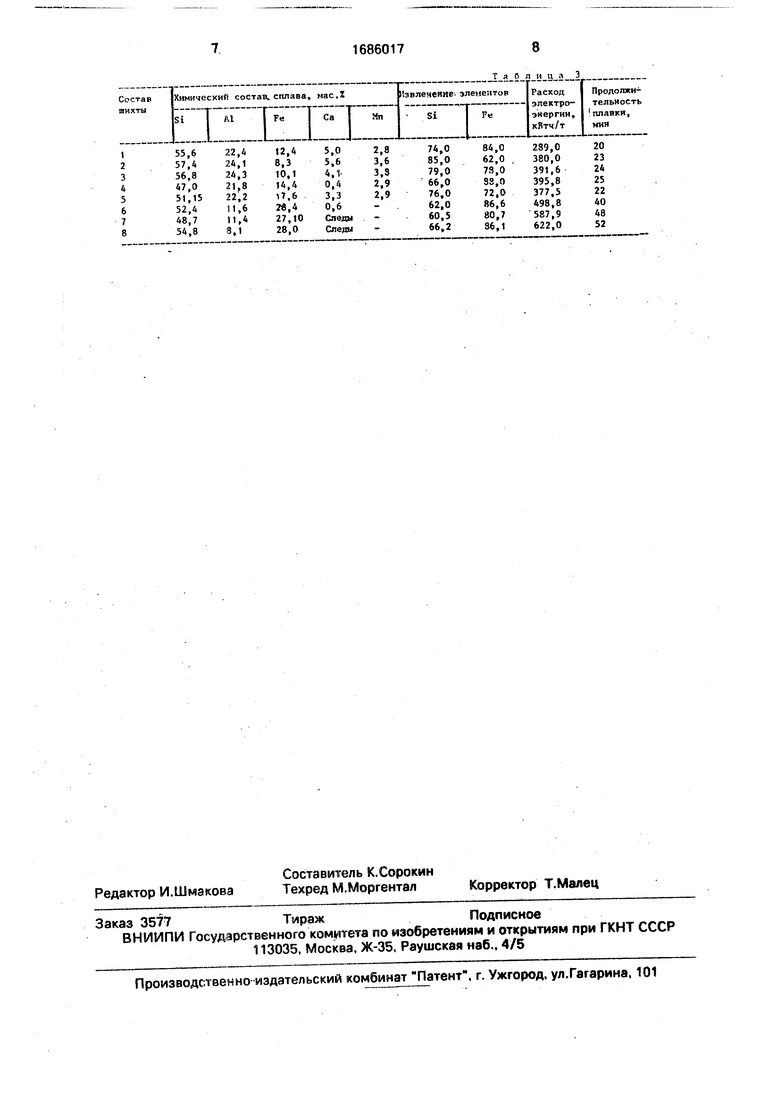

Химический состав полученных сплавов из предложенных и известных шихтовых материалов приведен в табл.3.

Как видно из табл. 3, полученный сплав из предложенных шихтовых материалов по сравнению со сплавом, полученным из известных шихтовых материалов, содержит достаточно высокое количество алюминия, кроме того, количество кремния почти на 2% выше, чем в сплаве из известных шихтовых материалов.

Полученный сплав из предложенных шихтовых материалов содержит 2,8-3,8% марганца и 5,6% кальция, что обуславливает многокомпонентность комплексного сплава и повышение его раскислительной способности.

Предложенная шихта позволяет варьировать содержание железа в сплаве в широком диапазоне, ограничивает содержание Fe в сплаве до 18%, что обеспечивает его хорошие физико-технические характеристики, транспортабельность, а также доста0 точную погружаемость сплава в жидкую сталь при ее обработке.

При содержании в предложенной шихте гранулированного шлака производства си- ликомарганца выше 50% ухудшается про5 цесс шлакообразования, увеличивается расход электроэнергии и значительное количество сплава теряется со шлаком в виде корольков, а содержание ниже 30% приводит к уменьшению степени извлечения

0 кремния.

Отсев производства вторичных алюминиевых сплавов является восстановителем и его содержание в шихте ниже 30% не обеспечивает плавку достаточным количе5 ством тепла, что приводит к дополнительному расходу электроэнергии и увеличивает продолжительность плавки.

Количество отсева производства вторичного алюминия в шихте выше 40% при0 водит к протеканию плавки излишне бурно,

. с большими выбросами шихты из тигеля, что

уменьшает извлечение элементов в сплаве.

При содержании в шихте золы сжигания

энергетических углей ниже 5% происходит

5 снижение извлечения кальция и железа.

Если содержание в шихте золы сжигания энергетических углей выше 15%, шлак становится вязким и для увеличения его жидкоподвижности требуется дополнитель0 ный расход электроэнергии, при этом сплав и шлак разделяются плохо.

При содержании в шихте отходов обогащенных углей ниже 5% уменьшаются извлечения кремния и алюминия в сплав.

5 При содержании отходов обогащенных углей выше 25% количество шлака становится больше, что уменьшает выход годного сплава.

Как свидетельствуют анализы получен0 ных результатов плавок, предложенная шихта позволяет получить сплав с более высоким содержанием кремния на 2%, алюминия на 10%, а также позволяет увеличить содержание кальция до 5,6%.

5Одновременно снижается себестоимость сплава, так как составляющие шихту материалы являются отходами соответствующих производств и их цена, по сравнению с ценами материалов известной шихты, гораздо ниже.

Получение сплава из предложенной шихты обеспечивает сокращение продолжительности плавок, уменьшение расхода электроэнергии.

Формула изобретения Шихта для выплавки ферросиликоалю- миния, содержащая кремнийсодержащий материал, алюминийсодержащий материал, восстановитель, железосодержащую металлическую составляющую, отличающая- с я тем, что, с целью увеличения раскисли- тельной способности сплава, снижения расхода электроэнергии на плавку, продолжительности плавки и себестоимости сплава, она содержит в качестве кремнийсодер- жащего материала гранулированный шлак

0

производства сил и комар ганца, я качестве алюминийсодержлщего материала, восстановителя и железосодержащей металлической составляющей -- отсев производства вторичных алюминиевых сплавов и дополнительно - золу сжигания энергетических углей и отходы обогащения углей при следующем соотношении компонентов, мас.%. Гранулированный шлак производств

силикомарганца30-50

Отсев производства вторичных алюминиевых сплавов30-40 Зола сжигания энергетических углей 5-15 Отходы обогащения углей5- 25

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОАЛЮМИНИЯ | 2003 |

|

RU2241058C1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

| Шихта для выплавки ферросиликоалюминия | 1990 |

|

SU1792998A1 |

| Шихта для получения сплава силикомарганца с алюминием | 1987 |

|

SU1482972A1 |

| Шихта для получения комплексного сплава на основе кремния, марганца, алюминия | 1990 |

|

SU1772202A1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1989 |

|

SU1693080A1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1990 |

|

SU1759936A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2110596C1 |

| Шихта для выплавки модификатора с редкоземельными металлами | 1989 |

|

SU1617029A1 |

Изобретение относится к черной металлургии, конкретно к выплавке.ферросиликоалюминия. Целью изобретения является увеличение раскислительной способности сплава, снижение расхода электроэнергии на плавку, продолжительности плавки и себестоимости сплава. Шихта для выплавки ферросиликоалюминия содержит, мас.%: гранулированный шлак производства сили- комарганца 30-50; отсев производства вторичных алюминиевых сплавов 30-40: золу сжигания энергетических углей 5-15 и отходы обогащения углей 5-25, Применение шихты позволяет в 1,5-2.0 раза снизить удельный расход электроэнергии на выплавку сплава, в 2-2,5 раза уменьшить продолжительность плавки сплава, увеличить его раскислительную способность и уменьшить стоимость. 3 табл. k

Компоненты пихты

Т™1

Б101 Т СлО

ХямическиЛ сэстлв шихтовых компонентов, мас.Х

j MiTjA oTp jj| j.M J i Zn ( Fe C Ti

Предлагаемый CITJUB

49,9- 50,0- 13,0

3,0 15,0 7,50 0,062 0,50 1,50

Металлическая келезо- содермвая составляющая

Гранулированный шла производства силикомарганца

Отсев производства алюминиевых сплавов

Зола сжнгалия энергетических углей

Отходы обогащения углей

Известный состав

Кварцит Коксик

Металлическая железосодержащая составляющая

Отвальные каменноугольные поролы

Т а С л м ц л

0.35 1.9

14,0 /Ч 0-50,0 88,0

2951

2941

164

264

23 13

12 52

30 20

4 44

Т я А л и ц а 3

Авторы

Даты

1991-10-23—Публикация

1989-04-27—Подача