Изобретение относится к производству ферросплавов и лигатур, в частности к составам шихт для получения комплексных сплавов, предназначенных для раскисления и модифицирования сталей и чугунов.

Цель изобретения - повышение качества и снижение стоимости сплава.

Предлагаемая шихта для получения силикомарганца с алюминием содержит в качестве марганецсодержащего и кремнийсодержащего материала порошок шлама производства электролитической двуокиси марганца (ЭДМ), в качестве алюминийсодержащего вещества и восстановителя - отсев алюминиевой стружки производства вторичных алюминиевых сплавов, а в качестве известняка - порошкообразные отходы известнякового карьера при следующем соотношении ингредиентов, мас.%: Порошок шлама производства электролитической двуокиси марганца

Отсев алюминиевой стружки

Порошкообразные отходы известнякового карьера

40-70 25-40

-U

00

to

со

Ю

5-20

Примеры. Готовят несколько различных составов шихт, из которых выплавляют сплав силикомарганца с алюминием.

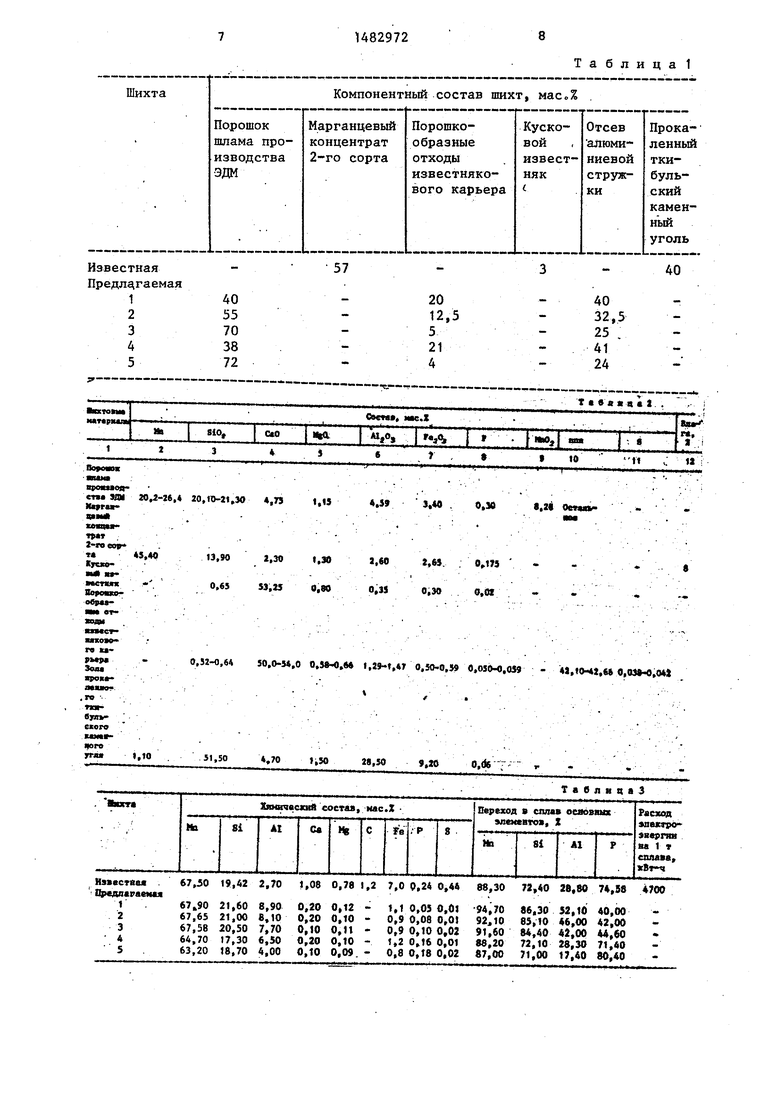

Составы предлагаемой и известной шихт представлены в табл.1„

Шихты готовят следующим образом. Фракционный состав шлама производства ЭДМ, отсева алюминиевой стружки, порошкообразных отходов известнякового карьера исходный, каким он является у отходов соответствующих производств: величина зерен шлама

После этого горны извлекают из печи для охлаждения на воздухе до комнатной температуры. Следующую партию плавильных горнов загружают в

производства ЭДМ менее 0,25 мм, отсе- 15 печь сразу же после выгрузки горнов ва алюминиевой стружки 0-8 мм, по- с проплавленной шихтой. При этом прои

рошкообразных отходов известнякового карьера 0-3 мм. Химический состав используемых шихтовых материалов приведен в табл.2.

Технический состав прокаленного ткибульского угля, мас.%: зола 54,10; летучие вещества 5,8, сера 1,80.

Химический состав отсева алюминиевой стружки, мас.%: Си 2,59-2,94J Si 5,40-6,22; Mg 0,12-0,26; Zn 1,96- 4,12,- Fe 0,90-0,94; Ni 0,17-0,18; Mn 0,25-0,26; Al - остальное. Отсев алюминиевой стружки представляет некондиционный отход подготовки алюминиевой стружки (сушка, магнитная сепарация и т.д.) и не удовлетворяет ТУ 48-26-52-82 на выплавку алюминия.

Подготовленные к плавке шихтовые материалы засыпают в бункера дозировочного устройства, откуда при помощи питателей или самотеком их подают в мерник, установленный на весах Взвешенные материалы подают в смеситель, где шихту перемешивают в течение 7 мин. Тщательно перемешанную шихту засыпают в плавильный бункер, откуда подают в плавильный горн шне- ковым питателем.

Плавильный горн (шихта) емкостью 0,5 м3 состоит из разборной цилиндрической чугунной плиты. Горн внутри зафутерован огнеупорными материалами Несколько штук подготовленных горнов устанавливают в предварительно подогретую до температуры печь о Отопление печи и нагрев плавильного горна осуществляют природным газом.

Начало экзотермического процесса осуществляется подачей на поверхность шихты жидкого металла или при помощи запальной смеси, в ряде случаев используют также электрозапал.

цессы выгрузки и загрузки проводят в самые короткие сроки для сохранения тепла в рабочем пространстве пе20 чи, контроль осуществляют по температуре рабочей камеры, которая не должна опуститься ниже 700°С.

После раскрытия плавильного горна по его высоте четко видно разделение

25 металлического сплава в нижней части и шлакового слоя на поверхности. Расход шихты в одном горне составляет 1200 кг. Выход металлического сплава 59,0% и шлака 38,0%. ,

30 в табл.3 приведены основные показатели выплавки и химический состав полученного сплава.

Анализ результатов промышленных испытаний показывает, что использо35 вание предлагаемой шихты позволяет получить сплав высокого качества, содержание фосфора и серы в нем снижены в несколько раз по сравнению с использованием известной шихты. При

40 этом получаются плотные по структуре, массивные слитки лигатуры, которые не рассыпаются на воздухе и не требуют специальной тары дли транспортировки.

45 Увеличение содержания в шихте порошка шлама производства ЭДМ выше 70% приводит к снижению использования основных элементов: Mn, Si и А1. Процесс идет неровно, по высоте тигля

5Q отмечаются непроплавленные зоны, не удается разделить металл и шлак по высоте. При снижении в шихте содержания шлама ЭДМ ниже 40% также резко падает использование основных элемен55 тов: Mn, Si и А10

Нижний предел расхода порошкообразных отходов известнякового карьера позволяет получить гомогенный, жидкоподвижный шлак с высокой реак0

После начала реакции оптимальная продолжительность плавки составляет 15 мин.

По окончании восстановительных реакций печь отключают (отключают подачу природного газа и выключают горелки) , горны выдерживают в рабочем пространстве печи до полного застывания сплава и шлака,

После этого горны извлекают из печи для охлаждения на воздухе до комнатной температуры. Следующую партию плавильных горнов загружают в

5 печь сразу же после выгрузки горнов с проплавленной шихтой. При этом прои

цессы выгрузки и загрузки проводят в самые короткие сроки для сохранения тепла в рабочем пространстве печи, контроль осуществляют по температуре рабочей камеры, которая не должна опуститься ниже 700°С.

После раскрытия плавильного горна по его высоте четко видно разделение

металлического сплава в нижней части и шлакового слоя на поверхности. Расход шихты в одном горне составляет 1200 кг. Выход металлического сплава 59,0% и шлака 38,0%. ,

в табл.3 приведены основные показатели выплавки и химический состав полученного сплава.

Анализ результатов промышленных испытаний показывает, что использование предлагаемой шихты позволяет получить сплав высокого качества, содержание фосфора и серы в нем снижены в несколько раз по сравнению с использованием известной шихты. При

этом получаются плотные по структуре, массивные слитки лигатуры, которые не рассыпаются на воздухе и не требуют специальной тары дли транспортировки.

Увеличение содержания в шихте порошка шлама производства ЭДМ выше 70% приводит к снижению использования основных элементов: Mn, Si и А1. Процесс идет неровно, по высоте тигля

отмечаются непроплавленные зоны, не удается разделить металл и шлак по высоте. При снижении в шихте содержания шлама ЭДМ ниже 40% также резко падает использование основных элементов: Mn, Si и А10

Нижний предел расхода порошкообразных отходов известнякового карьера позволяет получить гомогенный, жидкоподвижный шлак с высокой реак5148

ционной способностью Расход этих отходов меньше 5% нецелесообразен, так как это снижает дефосфорирующую способность шлака и содержание фосфора резко повышается в сплаве до 0,18%о При увеличении содержания их в шихте выше 20% не успевает сформироваться шлак, его состав неравномерный по высоте, что отрицательно сказывается на рафинирующих функциях шлака, содержание фосфора в сплаве увеличивается, качество сплава резко падает Содержание отсева алюминиевой

Разработанный состав шихты позволяет создать энергосберегающую технологию процесса, легко осуществляемую в условиях любого металлургического производства, в частности у сталеплавильных агрегатов перед непосредственным использованием получаемого сплава При этом не требуется расхода электроэнергии, значительно сокращается потребность в рабочей силе,

Получение силикомарганца с алюминием становится возможным без слож

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

| Шихта для выплавки модификаторов с редкоземельными металлами | 1989 |

|

SU1693080A1 |

| Шихта для получения комплексного сплава на основе кремния, марганца, алюминия | 1990 |

|

SU1772202A1 |

| Шихта для выплавки модификатора с редкоземельными металлами | 1989 |

|

SU1617029A1 |

| Способ получения лигатуры методом алюмотермии | 1989 |

|

SU1713964A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 1991 |

|

RU2026403C1 |

| Смесь для выплавки лигатур с редкоземельными металлами | 1989 |

|

SU1673624A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОМОЛИБДЕНА | 1994 |

|

RU2078843C1 |

| Шихта для выплавки ферросиликоалюминия | 1989 |

|

SU1686017A1 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ВЫПЛАВКИ ЖЕЛЕЗНЫХ СПЛАВОВ С ВАНАДИЕМ, КРЕМНИЕМ И АЛЮМИНИЕМ ИЗ ШИХТОВОГО МАТЕРИАЛА, ПОЛУЧЕННОГО ИЗ ЗОЛЬНЫХ ОТХОДОВ | 2022 |

|

RU2799008C1 |

Изобретение относится к производству ферросплавов и лигатур, в частности к составам шихт для получения комплексных сплавов, предназначенных для раскисления и модифицирования сталей и чугунов. Целью изобретения является повышение качества и снижение стоимости сплавов. Шихта для получения силикомарганца с алюминием содержит, мас.%: порошок шлама производства электролитической двуокиси марганца 40-70

отсев алюминиевой стружки 25-40, порошкообразные отходы известнякового карьера 5-20. Применение шихты для выплавки сплава позволяет увеличить переход основных элементов в сплав, уменьшить в несколько раз содержание вредных примесей (P и S) в сплаве и снизить стоимость сплава. 3 табл.

стружки строго регламентируется таки- 15 ных дуговых электрических печей, ис

ми технологическими параметрами, как время протекания процесса, количество тепла, необходимое для завершения плавки и образования двух четко разделенных фаз - металла и шлака При содержании отсева алюминиевой стружки ниже 25% резко снижается содержание алюминия в сплаве, сплав получается неоднородным, процесс затухает, восстановителя и теплоносителя не хватает, образуются непроплавленные зоны, не хватает тепла для формирова ния активного шлака и плотного слитка сплава. Если отсев алюминиевой стружки взят в шихте более 40%, процесс идет излишне бурно с выбросами, использование основных элементов уменьшается из-за высокого угара при высокой температуре процесса Слиток сплава рассыпается на воздухе, в местах излома наблюдаются крупные неметаллические включения

Предлагаемая шихта позволяет получить силикомарганец с широкой вариацией содержания алюминия в сплаве При этом резко сокращается длительность плавки

Использование предлагаемой шихты позволяет реализовать дешевые, легкодоступные исходные шихтовые материа лы, которые являются отходами.

Высокая скорость протекания процесса обеспечивает одновременное протекание восстановительных и рафинирующих реакций

0

0

е

ключается операция разливки полученного сплава в изложницы, так как плавка и формирование слитка происходит в одном и том же сосуде Это упро- г щает процесс, значительно повышает его экономичность (Формула изобретения

Шихта для получения сплава силикомарганца с алюминием, включающая 5 марганецсодержащий, кремнийсодержа- щий, алюминийсодержащий материалы, восстановитель, известняк, отличающаяся тем, что, с целью повышения качества и снижения стоя- 4 мости сплава, она содержит в качестве марганецсодержащего и кремнийсо- держащего материала порошок шлама производства электролитической двуокиси марганца, в качестве алюминий- содержащего материала и восстановителя - отсев алюминиевой стружки производства вторичных алюминиевых сплавов, а в качестве известняка - порошкообразные отходы известнякового карьера при следующем соотношении компонентов,

Порошок шлама

производства элек

тролитической двуокиси марганца 40-70

Отсев алюминиевой

стружки25-40

Порошкообразные от- , ходы известнякового

карьера5-20

5

0

Известная

57

«5,4013,902,30

1,15

0,30

0,6553,25

1,302,02.6S0„1М

0,800,350,300,01

re ш- мр

Зам

«POMf

0,52-0,64 50,0-54.0 0,58-O.W f,,47 0.50-0,59 0,050-0,059 - 4,(0-42.« 0,,

,10

51,50

1,50

Таблица 1

40

.

10

11

11

0,30

,2« ,50

9,26

О.Ов Г

ТаблвцаЗ

| Сплав для раскисления стали | 1980 |

|

SU901325A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Выплавка сили- комарганца с алюминием в полупромышленном масштабе | |||

| - В кн.: Теория и практика получения и применения комплексных ферросплавов | |||

| Тбилиси: Мецниереба, 1974, с,32-36„ | |||

Авторы

Даты

1989-05-30—Публикация

1987-07-21—Подача