Изобретение относится к производству ферросплавов и лигатур, в частности к разработке составов шихт для получения комплексных сплавов, предназначенных для раскисления и модифицирования столей.

В современной металлургии широко известна шихта для получения сплава АМС(А1, Мп. St), содержащая чистые металлы алюминий, марганец и кремний, при этом сплав получают сплавлением.

Серьезными недостатками этой шихты являются:

острый дифицит и высокая стоимость чистых металлов;

сплавление металлов имеющих большую разницу в плотностях, например сплавление марганца с алюминием технологически очень затруднено;

при сплавлении наблюдается большой угар компонентов, что значительно удорожает полученный сплав;

для сплавления необходимо специальная нагревательная печь с контролируемой атмосферой.

Эти недостатки существенно ограничивают возможность применения такой шихты для промышленного производства сплава АМС.

В качестве прототипа предлагаем рассмотреть шихту для получения комплексного сплава на основе кремния, марганца и алюминия. Шихта содержит в качестве мар- ганецсодержащего и кремнесодержащего материала порошок шлама производства электролитической двуокиси марганца, в качестве алюминийсодержащего материала и восстановителя - отсев алюминиевой стружки, в качестве флюса - отходы добычи известняка при следующем содержании компонентов, мас.%:

порошок шлама производства электролитической двуокиси марганца 40-70

отсев алюминиевой стружки 25-40

XI VI

кэ го о к

отход добычи известняка 5-20 Однако известная шихта характеризуется рядом недостатков.

Известная шихта характеризуется невысоким извлечением основных элементов, таких как Мп - 94% и Si - 86%: низкая степень использования алюминия А - 52%, что вызывает обогащение шлака окислами основных элементов.

В шихте в качестве восстановителя и алюминосодержащего материала применяется отсев алюминиевой стружки, в котором алюминий AI содержится до 85%, естественно материал с таким высоким содержанием алюминия AI, как известно, успешно применяется для производства вторичных и первичных сплавов.

Целью предлагаемого изобретения является повышение извлечения основных элементов и степени использования алюминия AI.

Поставленная цель достигается тем, что предлагаемая шихта для выплавки комплексного сплава на основе кремния, марганца и алюминия содержит в качестве марганец- содержащего и кремнесодержащего материала смесь шлама и пыли производства силикомарганца, а в качестве восстановителя - отход производства вторичного алюминиевого сырья, в качестве флюса отход добычи известняка и в качестве кремнесодержащего материала дополнительно со- д ержит хвосты производства медного концентрата при следующих соотношениях компонентов, мас.%:

смесь шлама и пыли производства силикомарганца30-40 отход производства вторичного алюминиевого сырья35-45 отход добычи известняка 5-15 хвосты производства медного концентрата10-20 Заявляемая шихта соответствует критерию Существенные отличия, так как признаки, изложенные в отличительной части, фактически нами обнаружены не были в известных технологических решениях.

Шлам и пыль производства силикомарганца получается после очистки из печи от- ходящих газов. Шлам после мокрой очистки, а пыль после сухой очистки.

В качестве восстановителя применяется отход производства вторичного алюминия.

Отходы производства алюминиевого сырья.

а) Отсев алюминиевой стружки ТУ 48- 26-56-82.

б) Отходы огсева вторичного алюминиевого сырья не удовлетворяют ТУ 48-21-52- 82 и представляют некондиционный отход отсева вторичного алюминия по химическому составу, а такжй металлургический выход 25-30%, Крупность, мм, не более 1,5.

Содержания класса минус 0,05 мм, 15- 20%.

В качестве флюсующей добавки пркме0 няется отход добычи известняка,

Известняк, добываемый в карьере, используется в процессах агломерации, доменного сталеплавильного и ферросплаа- чого производства.

5При этом согласно ОСГ 14-17-1999-86

крупность должна быть в пределах 5-30 мм, а получение офлюсованного агломерата до класса 0-3 мм.

Отход добычи известняка в основном

0 содержит менее 0 мм фракций,

Такой известняк не удовлетворяющий условиям ОСТ-а и не имеющий ТУ является отходом добычи известняка.

Хвосты производства медного концент5 рата представляют собой отход после флотационного обогащения медных руд. Фракция которого составляет 0,01-0,30 мм не имеет ГОС f-а, ОСТ-а ъ TV является отходом.

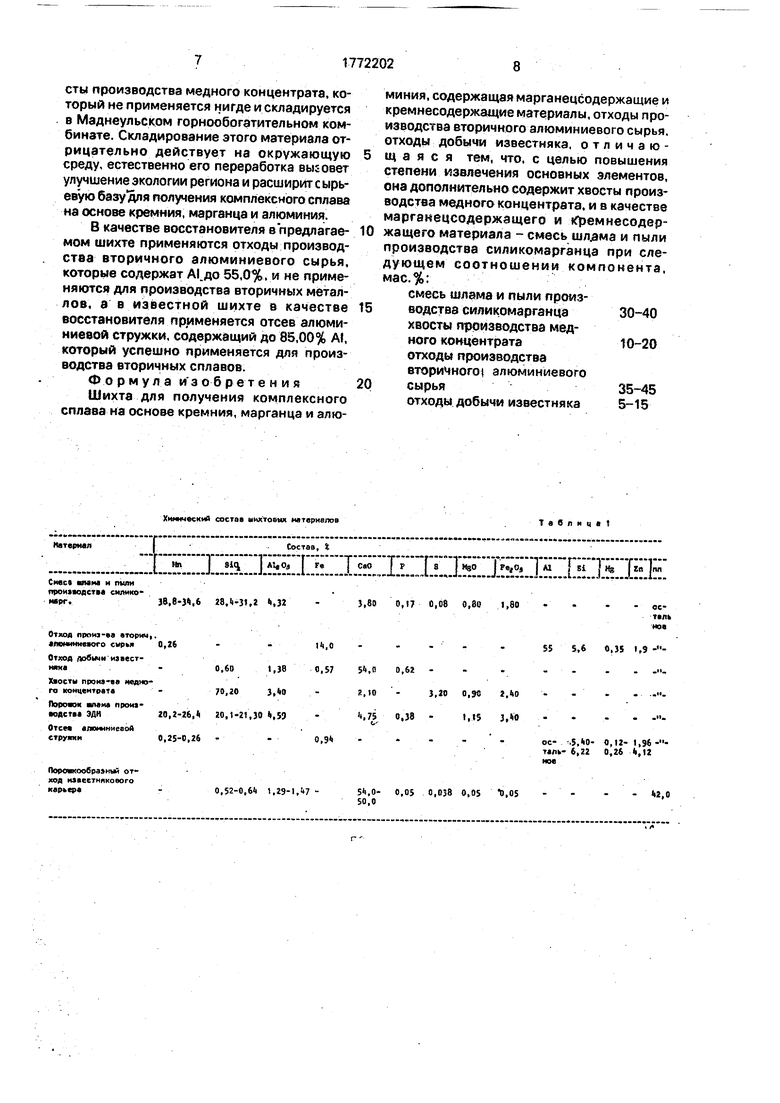

0 Сущность изобретения поясняется нз примерах осущестшения Бы пи приготовлены 5 различных составоэ предлагаемой шихты, из которых выплавляется комплексный сплав на основе кремния, марганца и

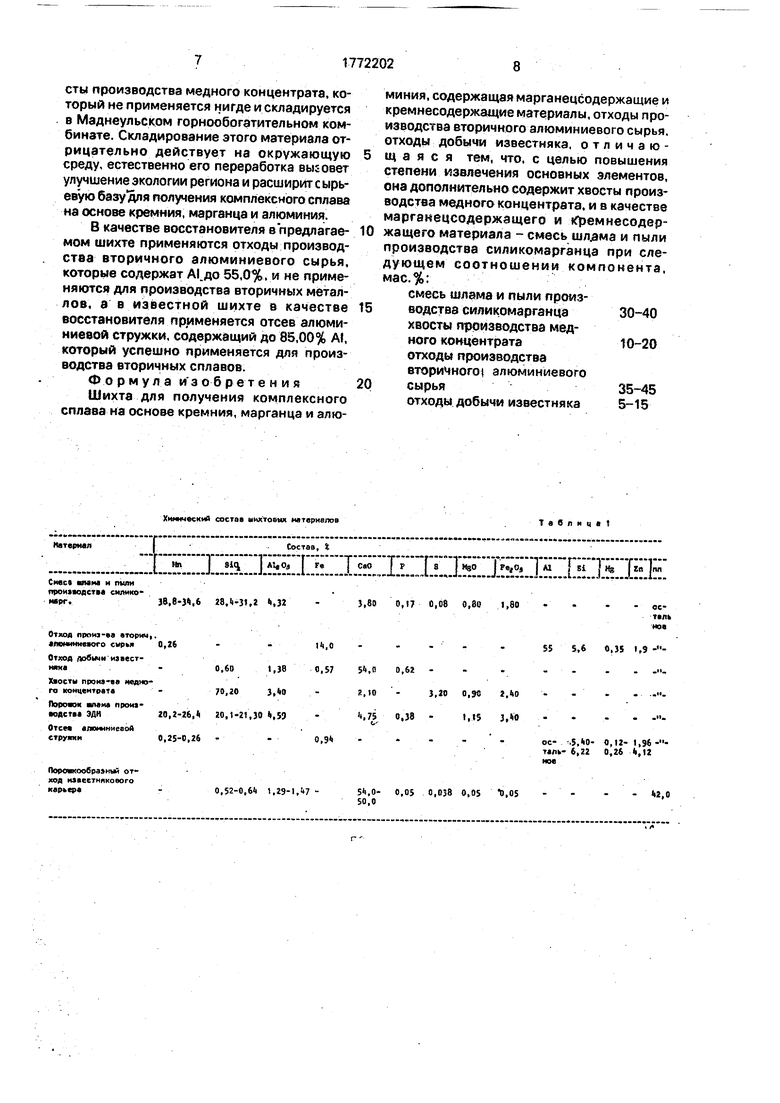

5 алюминия. Шихту готовили следующим образом. Все шихтовые материалы берутся в виде отходов соответствующих производств, химический состав которых приводится в табл.1.

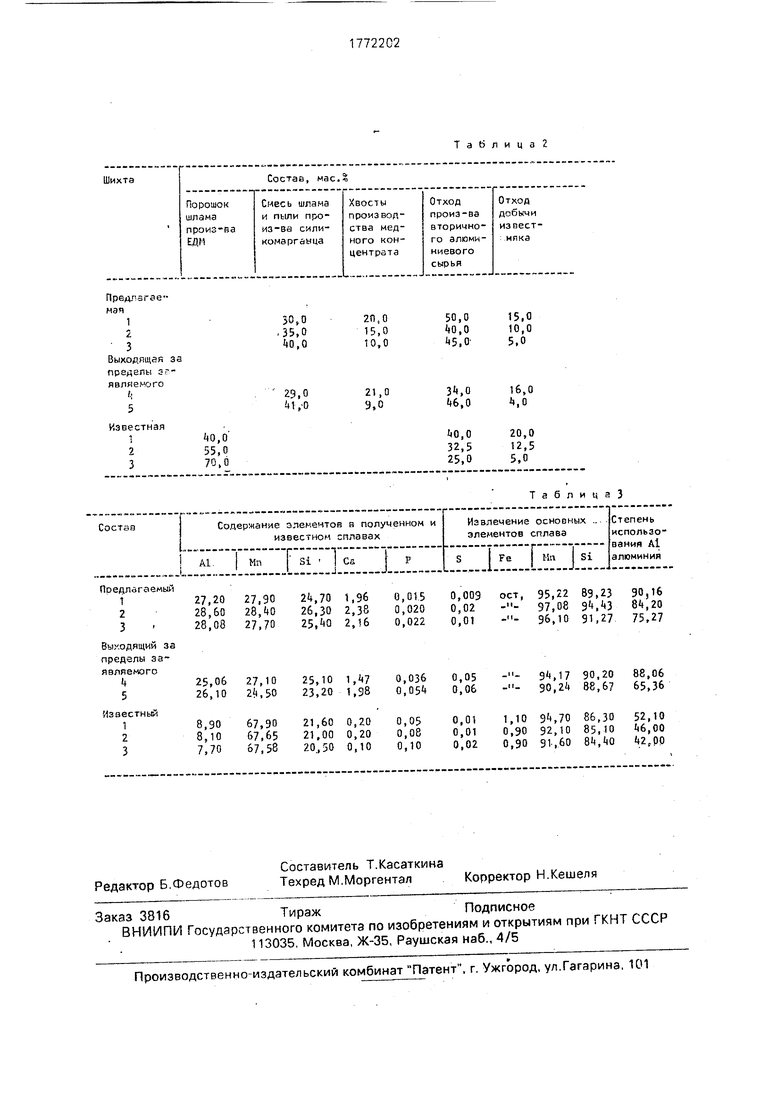

0 Процентное соотношение ваоиантов шихты приводится в табл. 2.

Шихтовые материалы помещеются в смеситель, где перемеишваются в течение 3-5 мин, со смесителя они подаются в бун5 кер дозированного устройства, а с бункера загружаются в тигель индукционной печи, нагретой до 1200°С, где и происходит расплавление шихтовых материалов. Продолжительность плавки составляет 25-28 мин.

0 Жидкий сплав и шлак выливаются в нефуте- рованные чугунные изложницы. После затвердевания сплава и шлака продукт выбрасывается из изложницы. Сплав и шлак легко отделяется друг от друга.

5 Химический состав сплава, полученный из предлагаемой и известной шихт, дан в табл. 3.

Выход сплава составил 30-40% от массы шихты. Извлечение Мп и Si соответственно составило 95,22-97,08% и 89,23-94,43%,

а степень использования алюминия с учетом расхода на восстановление составило 75,80-90,16% по сравнению с прототипом 87,00-94,70% Мп. 71,00-86.30% Si и 17,40- 52,10% AI.

Анализ результатов экспериментов показал, что переработка заявляемой шихты позволяет получить комплексный сплав на основе кремния, марганца и алюминия, з котором алюминий 27,20-28,60%, марганец 27, ГО-28,40%. кремний 24 70-26,30%, кальций 1,96-2,16%.

В получзмчом сплаве с предложенной шихтой содержится фосфор 0,015-0.022% v серы 0,009-0,025%, что указывает на высокое качестао сплава. Полученный сплав не рассылав гея на воздухе и хорошо транспортируется.

Заявленный состав шихты позволяет получить комплексный сплав нз основе кремния, марганца и алюминия, при меньших материальных энергозатратах на базе отходов ферросплавного производства и производства вторичного алюминия,

При выходе из рекомендуемых в заявляемом изобретении пределов содержания з шкхте исходных шихтовых материалов снижаются технологические показатели выплавки комплексного сплава.

При содержании в заявляемой шихге смеси шлама v, пыли, производства силико- марганца н1/:же заявляемого, например 29%, происходит восстановление марганца и кремния до полного проплавления шихты, что приводит в дальнейшем к их частичному окислению в атмосфере печи, тем самым обуславливается уменьшение извлечения этих элементов. Извлечение марганца составляет 94,17%. кремния 90,20%, а алюминия 88,06%.

Повышенное содержание смеси шлама и пыли производства силикомарганца в шихте выше заявляемого, например 41,00% замедляет плавку из-за увлажненности шлзма, который содержит 15,00% влаги, значительное количество тепла теряется для испарения влаги, что обуславливает увеличение расхода электроэнергии.

При содержание в шихте хвостов производства медного концентрата ниже заявляемого предела, например 9,00% не обеспечивается достигнутая на оптимальной степень извлечения основных элементов, которая составила 65,36% 90,24% Мп и 88,67% Si.

При содержании в шихте хвостов производства медного концентрата свыше заявляемого, например 21.00%, затрудняется развитие дозотермического процесса, образуются нерасплавленные очаги шихты и

значительное количество 3-5% сплзва теряется з виде корольков, что обуславливает уменьшению выхода годного.

При содержании в шихте отхода производства вторичного алюминиевого сырья ниже заявляемого, например 34.00%, не обеспечивается достаточная зкэотермич- ность. процесс не охватывает весь обьем, что приводит к перерасходу электроэнергии

0 и увеличению продолжительности плавки на 3-5 минут.

Если же компонент отхода производства вторичного алюминиевого сырья в шихте выше заявляемого, например 46.00%, про5 цесс протекает с большими выбросами шихты, излишне бурно, что обуславливает потери шихтовых материалов в количестве 4-5% от веса шихты.

При содержании в шихте отхода добычи

0 известняка заявляемого, например 4,00%. не обеспечивается получение условия формирования жмдкоподвижнрго шлака, шлак становится вязким, что приводит к затруднению его отделения от сплава, кроме того,

5 значительное количество 3-4 %-ного сплава теряется со шлаком.

При содержании в шихте отхода добычи известняке вь ше заявляемого, например 16.00%, наблюдаются затруднения проте0 кания процесса, ухудшается Формирование сплава и для полного разделения металла и шлака требуется дополнительный расход электроэнергии.

Себестоимость сплава снижается путем

5 использования дешевых, легкодоступных отходов производства, использование которых позволяет получить комплексный сплав на основе кремния, марганца и алюминия с широким диапазоном содержания алюми0 ния и марганца.

Вместе с тем предлагаемая шихта не требует специального оборудования для его подготовки и переработки заявляемой шихты, требует малого расхода электроэнергии,

5 так как использование указанной шихты и получение комплексного сплава на основе кремния, марганца и алюминия происходит с выделением тепла.

Одним из достоинств полученного спла0 ва из предлагаемых шихтовых материалов является то, что содержание А, Мп. Si почти одинаково и составляет А 28,60, Мп 28,40 и SI 26,30%. Эти качества сплава повышают спрос для раскисления и легирования

5 сталей, так как эти элементы в комплексе характеризуются очень высокой раскисли- тельной способностью.

В предлагаемой шихте для повышения извлечения основных элементов и степени использования алюминия содержатся хвосты производства медного концентрата, который не применяется нигде и складируется в Маднеульском горнообогатительном комбинате. Складирование этого материала отрицательно действует на окружающую среду, естественно его переработка вызовет улучшение экологии региона и расширит с ырь- евую базу для получения комплексного сплава на основе кремния, марганца и алюминия.

В качестве восстановителя в предлагав- мом шихте применяются отходы производства вторичного алюминиевого сырья, которые содержат А.до 55,0%, и не применяются для производства вторичных металлов, а в известной шихте в качестве восстановителя применяется отсев алюминиевой стружки, содержащий до 85,00% AI, который успешно применяется для производства вторичных сплавов.

Формула и зобретения

Шихта для получения комплексного сплава на основе кремния, марганца и алюминия, содержащая марганецсодержащие и кремнесодержащие материалы, отходы производства вторичного алюминиевого сырья, отходы добычи известняка, отличающаяся тем, что, с целью повышения степени извлечения основных элементов, она дополнительно содержит хвосты производства медного концентрата, и в качестве маргакецсодержащего и (фемнесодер- жащего материала - смесь и пыли производства силикомарганца при следующем соотношении компонента, мае. %:

смесь шлама и пыли производства силикомарганца30-40 хвосты производства медного концентрата10-20 отходы производства вторичного алюминиевого сырья 35-45 отходы добычи известняка 5-15

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БАРИЙСОДЕРЖАЩЕГО СПЛАВА | 1991 |

|

RU2015186C1 |

| Шихта для получения сплава силикомарганца с алюминием | 1987 |

|

SU1482972A1 |

| Шихта для выплавки ферросиликоалюминия | 1989 |

|

SU1686017A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998555A1 |

| Способ выплавки силикомарганца | 1978 |

|

SU908879A1 |

| Шихта для выплавки силикомарганца | 1982 |

|

SU1047982A1 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

| Шихта для выплавки сплавов на основе марганца | 1991 |

|

SU1786169A1 |

| Шихта для выплавки ферросиликоалюминия | 1990 |

|

SU1792998A1 |

Использование в производстве ферросплавов и лигатур, при разработке составов шихт для получения комплексных сплавов, предназначенных для раскисления и модифицирования сталей. Сущность: готовят шихту следующего состава, мас.%: смесь шлама и пыли производства силикомарган- ца 30-40; отходы производства вторичного алюминиевого сырья 35-45; хвосты производства медного концентрата 10-20; отходы добычи известняка 5-15. 3 табл.

Химический состав шихтовых материалов

Материал

Состав, t

ta J 81 Al,0j Fe J СвО J P 8 J HgO j F«,0, Al %i Hg Jzn n

Снес «нма и mum проиаводстм силиконе рг.

38,6-311.6 28,4-31,2 «1,32

26, 20,1-21,30 ,59

0,26

0,601,38

70,203.W

И,О 0,57

О.Э

Поооихообраэный отход известнякового карьера

0,52-0,64 1,29-1,47 Т а в п и ц a t

3,80 0,7 0,08 0,80 1,60

ос- талъ но

55 5,6 0.3S

,0 0,62 ... 8,10 -3,20 0,90 2,40

t./S 0,38 -1,15 3,0

ос- .5,0- 0,12- таль- 6,22 0,26

1, 4,12

54,0- 0,05 0,058 0,05 М.05 50,0

- 42,0

ТаЬлицз2

| Шихта для получения сплава силикомарганца с алюминием | 1987 |

|

SU1482972A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО СПЛАВА | 0 |

|

SU397553A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-10-30—Публикация

1990-10-16—Подача