Изобретение относится к литейному производству, в частности к изысканию чу- гунов, применяемых для литья металлических литейных форм (кокилей).

Цель изобретения - повышение прочности и термостойкости при высоком уровне пластичности.

При установлении необходимых соотношений компонентов исходили из следующего.

Углерод, Углерод является одним из основных элементов, определяющим количество и размеры графитных включений. При увеличении его содержаний свыше 3,6% повышается количество графита в чугуне и больше выделяется феррита, что приводит к снижению прочностных характеристик и износостойкости. Снижение содержания углерода ниже 3% приводит к понижению степени графитизации и снижению пластичности.

Кремний. В предлагаемых концентрациях кремний совместно с никелем уравновешивает действие карбидообразующих

элементов. При содержаниях кремния менее 1.6% параметр графитизации низок и такой чугун обладает низкой прочностью и термостойкостью. Увеличение содержаний свыше рекомендуемого верхнего предела приводит к выделению большого количества графитных включений, что также снижает прочностные характеристики чугуна.

Марганец. В рекомендуемых пределах концентраций марганец повышает дисперсность перлита, что способствует повышению уровня прочностных свойств. При содержаниях менее 0,4% влияние марганца на увеличение дисперсности матрицы незначительно, а при содержаниях свыше 0,6% происходит снижение термостойкости за счет выделения карбидной фазы.

Хром. Предложенная концентрация хрома в комплексе с остальными легирующими компонентами обеспечивает достижение необходимого уровня прочностных свойств. При концентрации хрома менее 0,15% его влияние незначительно, а при увеличении ее свыше 0,3% в структуре выLO

С

|

сл ю о

4

деляется карбидная фаза, что приводит к снижению термостойкости сплава.

Алюминий. Содержание алюминия в рекомендованных пределах обеспечивает совместно с легирующим и модифицирующим комплексом увеличение термостойкости, При содержаниях алюминия менее 0,1% влияние его незначительно, а при содержаниях свыше 0,3% не наблюдается значительного повышения термостойкости.

Дополнительное модифицирование редкоземельными металлами, легирование медью, титаном и никелем позволяют стабильно получать чугуны перлитного класса с графитными включениями вермикулярной формы, которые обладают комплексом свойств, достижение которого является целью изобретения. При содержаниях редкоземельных металлов менее 0,104% увеличивается количество графитных включений и они приобретают пластинчатую форму, что резко снижает прочностные характеристики чугуна. Увеличение же содержаний редкоземельных металлов свыше 0,165% приводит к образованию графитных включений шаро- видной формы, что также не обеспечивает достижения поставленных целей.

При содержаниях титана и меди в указанных пределах обеспечивается стабильное получение перлитной матрицы и значительное расширение зоны существования графитных включений вермикулярной формы. Снижение концентраций титана и меди ниже предлагаемых нижних пределов приводит к снижению прочности и су- жению области существования графитных включений вермикулярной формы. Ввод титана и меди свыше верхних пределов не вызывает значительных увеличений показателей исследуемых свойств и не расширяет зону существования графитных включений вермикулярной формы.

В указанных пределах никель нейтрализует карбидообразующее действие хрома, повышает термостойкость чугуна. При кон- центрациях никеля менее 0,6% резко

уменьшается количество графита, что вызывает снижение термостойкости. Увеличение содержаний выше 1,2% не приводит к значительным изменениям свойств, а стоимость чугуна увеличивается значительно.

Изобретение иллюстрируется примерами конкретного выполнения,

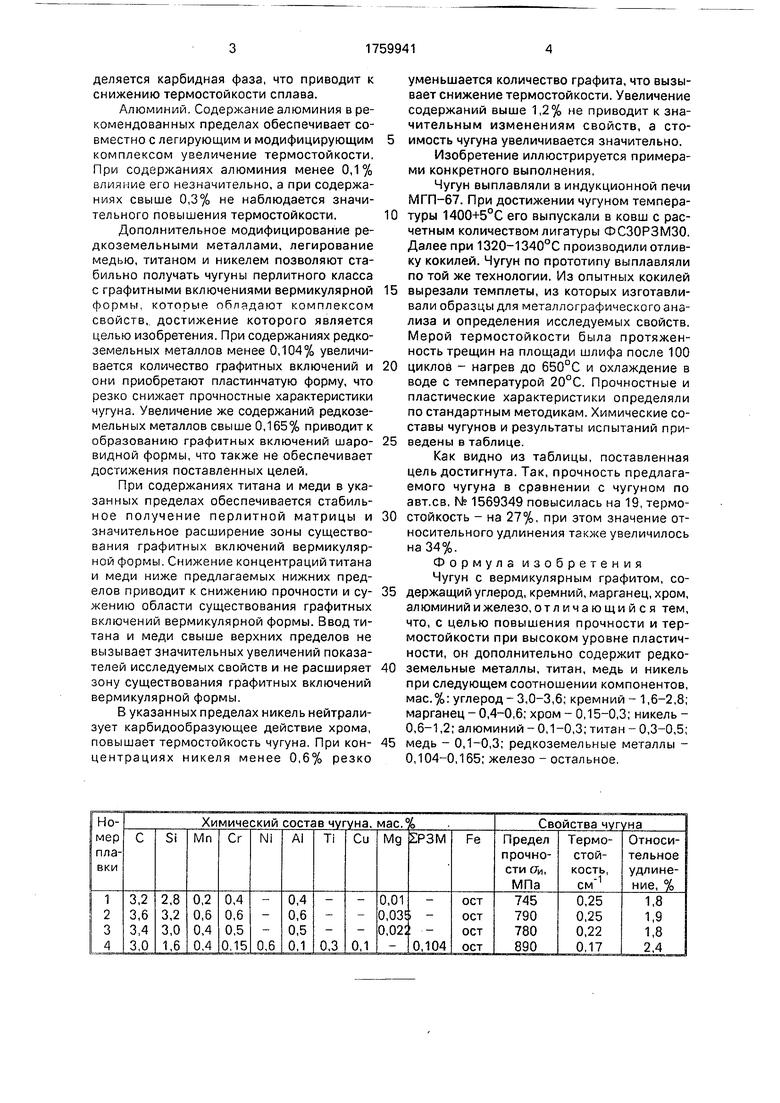

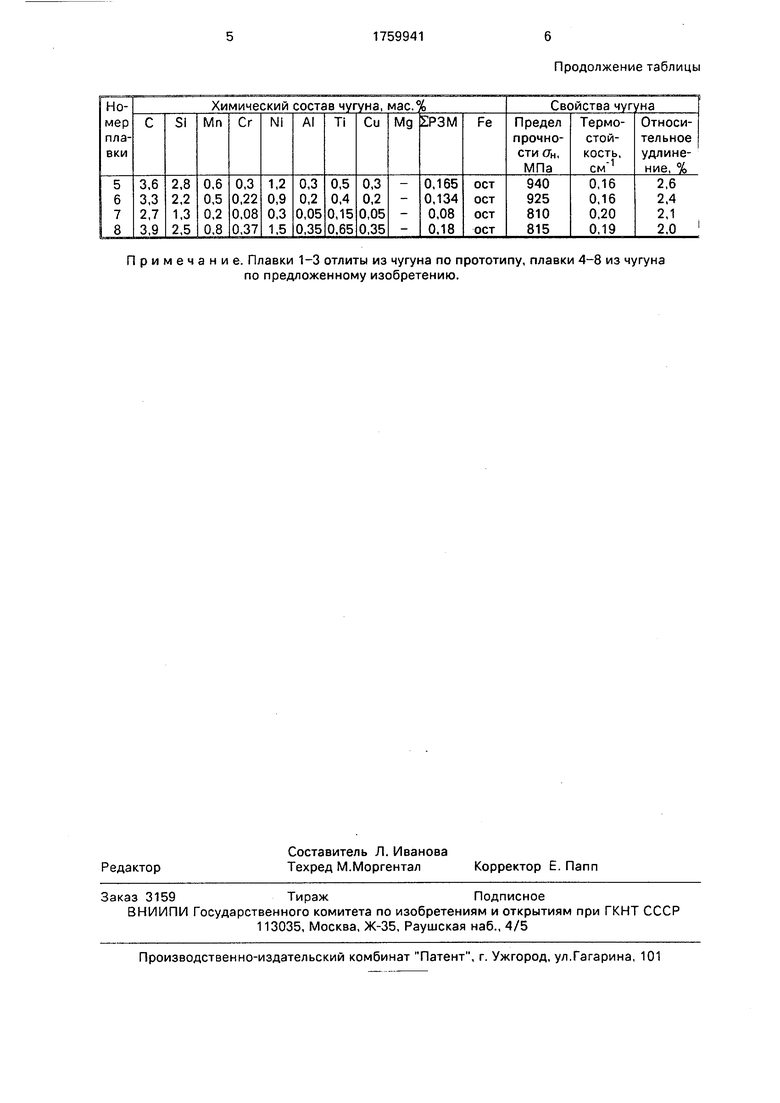

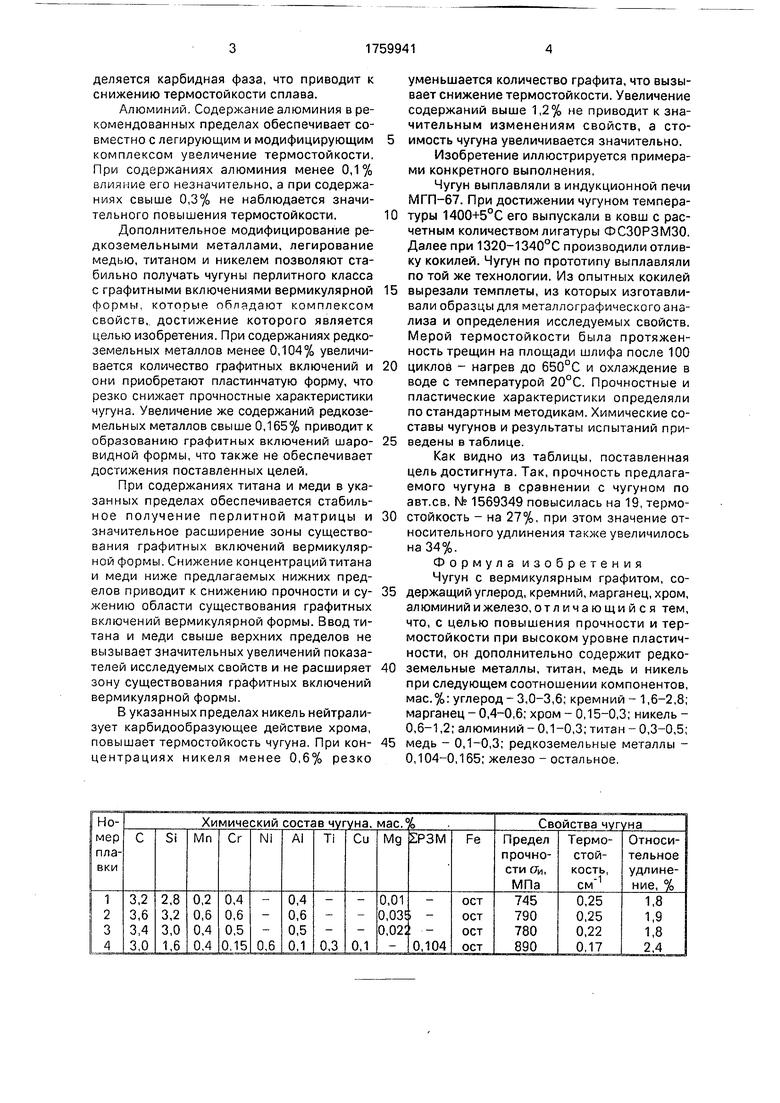

Чугун выплавляли з индукционной печи МГП-67. При достижении чугуном температуры 1400+5°С его выпускали в ковш с расчетным количеством лигатуры ФСЗОРЗМЗО. Далее при 1320-1340°С производили отливку кокилей. Чугун по прототипу выплавляли по той же технологии. Из опытных кокилей вырезали темплеты, из которых изготавливали образцы для металлографического анализа и определения исследуемых свойств. Мерой термостойкости была протяженность трещин на площади шлифа после 100 циклов - нагрев до 650°С и охлаждение в воде с температурой 20°С. Прочностные и пластические характеристики определяли по стандартным методикам. Химические составы чугунов и результаты испытаний приведены в таблице.

Как видно из таблицы, поставленная цель достигнута. Так, прочность предлагаемого чугуна в сравнении с чугуном по авт.св, N 1569349 повысилась на 19, термостойкость - на 27%, при этом значение относительного удлинения также увеличилось на 34%.

Формула изобретения

Чугун с вермикулярным графитом, содержащий углерод, кремний, марганец, хром, алюминий и железо, отл ичающи и с я тем, что, с целью повышения прочности и термостойкости при высоком уровне пластичности, он дополнительно содержит редкоземельные металлы, титан, медь и никель при следующем соотношении компонентов, мас.%: углерод-3,0-3,6; кремний- 1,6-2,8; марганец - 0,4-0,6; хром- 0,15-0,3; никель - 0,6-1,2; алюминий - 0,1-0,3; титан - 0,3-0,5; медь - 0,1-0,3; редкоземельные металлы - 0,104-0,165; железо - остальное.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1993 |

|

RU2034087C1 |

| Чугун для прокатных валков | 1989 |

|

SU1686024A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Лигатура для получения чугуна с вермикулярной формой графита | 1988 |

|

SU1548236A1 |

| Чугун | 1988 |

|

SU1576591A1 |

| ГРАФИТИЗИРОВАННАЯ СТАЛЬ ДЛЯ АНТИФРИКЦИОННОГО ЛИТЬЯ | 2014 |

|

RU2547774C1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Чугун | 1990 |

|

SU1749291A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Чугун | 1983 |

|

SU1108124A1 |

Примечание. Плавки 1-3 отлиты из чугуна по прототипу, плавки 4-8 из чугуна по предложенному изобретению.

| Чугун для кокилей | 1987 |

|

SU1520133A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун с вермикулярным графитом | 1988 |

|

SU1569349A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1991-02-20—Подача