Изобретение относится к лнстопрокатчо м производств} и может быть применено на иирокополосных станах горячей прокатки 1ШСГП)

Целью изобретения является повышение качества металла за сче: v.i r4iijenHH его

Согласно способу горячей прокатки на широкополосном стане сначала прокатывают полосы разогрева, а затем основные полосы подката жести После этого дополнительно прокатывают полосы, предназначенные для получения эмальпосуды Объем дополнительно прокатываемых полос 6«(т) для мальпосуды и их ширина До/мм) CCXJT- носятся с обьемом Г(т) и игиринои й(мм) полос подката жести в соотвег ствии с выражениями

0.2 Ga/0A |,0.(I)

0, 1,050(2)

Задача обеспечения качества продукции при технологических процессах штамповки и нанесения эмалевых покрытии обуславливает повышенные требования к структуре проrtflra nptдна-наченного для производства эмальпосуды. в частности к разнозернистос- ги феррита Это находит отражение в тем пературных и деформационно-скоростных режимах прокатки на ШСГП По сравнению с полосами подката жести полосы для эмаль- посуды имеют больший диапазон толщин, больший уровень температуры конца прокатки 7ч и меньший уровень температуры смотки 7iv Для полос подката жести толщиной менее 2,5 мм 7кп 840°С; 690°С Полосы для эмальпосуды такой же толщины должны иметь Гкп 840сС и 7t 610-660DC Полосы для эмальпосуды толще 2,5 мм имеют 7м,860°С и 7 610- 660СС

Обычно после прокатки полос разогрева прокатывают либо основные полосы, предназначенные для производства эмальпосуды в обьеме около 750 т, либо основные полосы подката жести в объеме 900-1100 т Однако проведенные исследования показали це- тесообразность прокатки полос для эмаль- в валках, спрофилированных для

0

оо 1

00

ел

прокатки подката жести, после полос разо- рева и основных полос подката жести

Сущность предлагаемого способа заключается в том, что после прокатки определенного объема металла (после разогрева и 900-1100 т подката жести) тепловой баланс в бочках валков стабилизируется. Это позволяет прокатывать в дальнейшем металл, чувствительный к температурным перепадам в части конца температуры прокатки и смотки Выход за оптимальные температурные пределы приводит к разбросу показателей структуры, например, по баллу зерна феррита, когда колебания значений достигают более двух баллов Экспериментально выявлены условия, когда стабнлиза ция температурного баланса оптимальна При этом характерными признаками являются соотношения Ga/G и Ва/В.

Меньшие соотношения объемов, вплоть ю ,2, целесообразно выбирать, ес- ui ширина подката жести меньше ширины дополнительно прокатываемых полос для эмальпосуды. При ,2 возрастает гюля полос с дефектами структуры в при- кромочной области Большие величины соотношения Ga/G. близкие к 1,0, следует назначать когда отношение ширины Ву./В приближается к меньшему уровню. При увеличении дополнительных объемов метал id Gft G 1.0 температура конца прокатки и смотки возрастает, выходя за допустимый верхний уровень, что объясняется ме нее интенсивным отбором тепла от полосы валками

Меньшие величины соотношения ширин из заявленного интервала Ва/В .0,905 рациона 1Ы1ы при прокатке относительно шире кого подката жести (например В - 1050 мм)

При Во В не достигается мини ма 1ьный уровень теплоотвода, обеспечивающий оптимальные пределы температур конца прокатки и смотки, что отражается на показа елях структуры металла Выбор верхне- 10 предела Be/В 1,050 целесообразен при сочетании жести с минимальной чшриной (В- 905 мм) и дополнительного металла дтя эмалыюсуды также с минимальной шириной (Ва-905мм) Дальнейшее увеличение соотношения ширины ,050 приводит к теформации кромок полос для эмаль- посуды участками бочек валков с более низкой температурой и величенню разнозер- ннстосги структуры

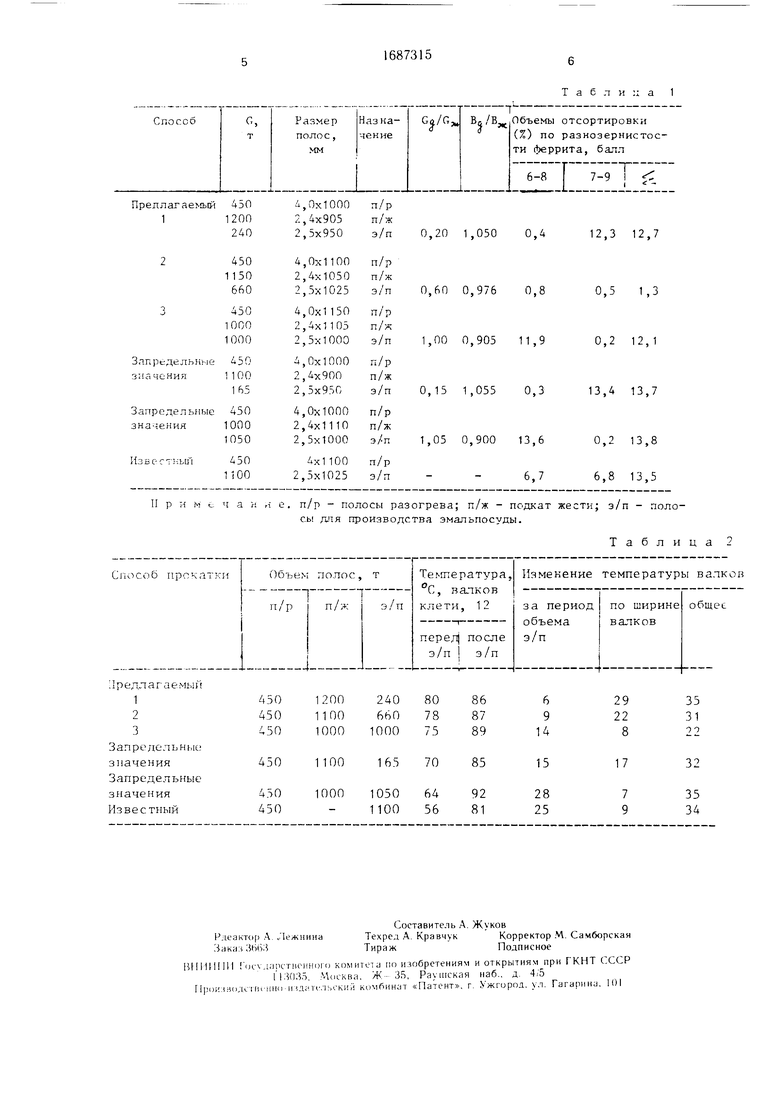

Пример Прокатку полос разотрева осу- ШАЧТВЛЯЛИ на ШСГП 1700 КарМК После прокатки полос разогрева, осуществляли прокатку полос подката жести и затем до полнительно металла для эмальпосуды Соотношение объемов Ge/ G и Во/В определяюсь неравенствами (1) и (2) Контролировали размер зерна феррита, а также изменение температуры валков в клети 12

Результаты приведены в табл 1 и 2

0

5

О

i5

Для сравнения осуществляли прокатку

дополнитетьных полос сразу после прокатки полос разогрева (известный способ).

Учитывая, что на тепловой баланс также влияет применяемая система охлаждения, при выявлении рациональных соотношений расход охладителя поддерживался на одном уровне, близком к насыщению.

Во всем диапазоне граничных значений предлагаемый способ обеспечивал меньшую величину отсортировки по разнозернистости феррита по сравнению с известным способом и с запредельными значениями. При этом сочетание минимального значения соотношения объемов проката ,2 и максимального соотношения ширин дополнитель ны полос и полос жести 1,050 приводило к уменьшению зерна феррита до 7 9 балла при одновременной разнозернистости, а противоположные значения и 0,905 приводили к раз- н.озернистос и, но уже при крупном зерне феррита 6 8), хотя суммарной отсортировке обеспечивался меньший уровень, чем в случае использования известного способа И лишь при оптимальных значениях пара- ч тро.з пред la; самого способа, где обеспечила ic я .стг йчивпй тепловой градиент i контакте ваткиполоса, объемы отсортировки по ра зно зернистости феррита были ччнима тьчи ми мо проявляюсь в опти- ,л luHnix ,ров. температуры конца прока ib И И - МОТКИ

По дчнним абл 2 различие в максима гьных тем ег атурах за период прокатки по юс для эмачыккуды возрастает однако по дтине бочки валков различие таково, то общее .ni4 гемрерат ры па прокатных валках оказывается минимальным в предлагаемом способе по п -S (поскольку танное раптмие зависит от соотношения ширин полос что обеспечивает устойчивый i иловой градиент т контакте валки - по- ч-а и уменьшает разброс неличин показа- сгр ктуры металла)

И МЮ н, ование iivxipemiHH позволяет ,. чтить качество тля производства эмать- hot -ы iгс/кения разнозернистосгн за ( ет оптимизации теплового батанса между валками и мета ьтом

Формула изобретения

Способ горячей прокатки на широкополосном стане, включающий последователь- прокатк гк/пос разогрева и полос подката жеми, отличающийся тем, что, с целью поььрпения каче i ва мет алла за счет улучшена его ,р ктхры после прокатки полос поткага жести до1 олнительно прокатывают полосы для производства эмальпосуды в объеме 0,2 1,0 обьема подката жести и шириной 0,905 1 050 ширины полос подката жест т1

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки на широкополосном стане | 1988 |

|

SU1690873A1 |

| Способ горячей прокатки полос | 1989 |

|

SU1764723A1 |

| Способ подготовки рабочих валков широкополосного стана горячей прокатки | 1988 |

|

SU1600881A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| Способ горячей прокатки на широкополосном стане | 1988 |

|

SU1616728A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288281C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

Изобретение относ и к я и тисгопрокаi- прои 1ВОДСТ ву и н)/п( ,1гь i рнмене- но на широкополосных сгач, кэнчеи прс катки Цель изобретения - повышение качества металла за счет улучшения его структуры В соответствии со способом сначала прокатывают полосы разогрева а затем основные полосы подката жести После этого дополнительно прокатывают полосы, предназначенные для производства эмальпосуды, шириной 0 905-1,050 ширины полос подката жести и в объеме 0.2 - 1 объема подката жести Целесообразно прокатку полос для ibiiocу,ш гвлять в валках, спро- фи ,1 рив ; ны 1 ж пронатки подката жести Предложен огч поря юк прокатки полос noi- йоднет (.т 6|;лши 1О ать теплообмен между на к-ми 1 потосой прокатки ме- п, 1 ..а я -n;.i,i.i;oc ды и мочь.нить разно чр| ис;госгь ег , структуры 2 табт

ч а к и е. п/р - полосы разогрева; п/ж - подкат жести; э/п - полосы для производства эмальпосуды.

Таблица

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1991-10-30—Публикация

1989-01-26—Подача