Изобретение относится к сварке, в частности к способам электродуговой наплавки, и может быть использовано преимущественно при наплавке деталей типа валов.

Целью изобретения является расширение технологических возможностей путем обеспечения в процессе наплавки правки деталей, имеющих кривизну.

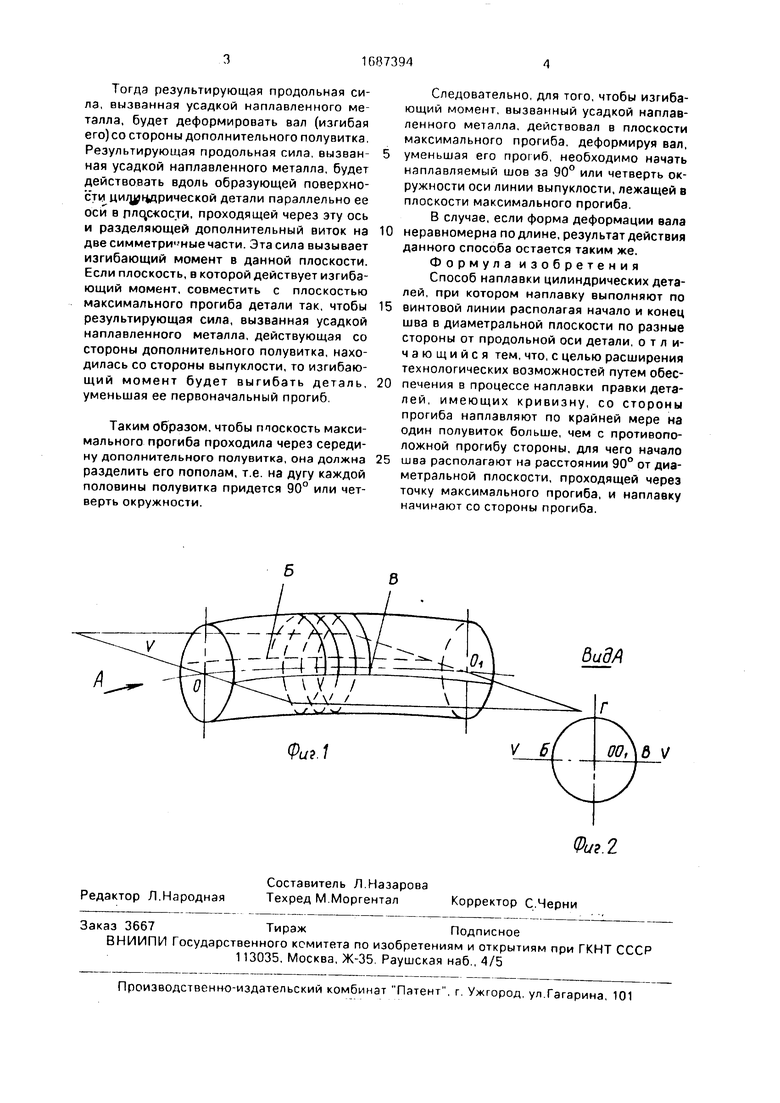

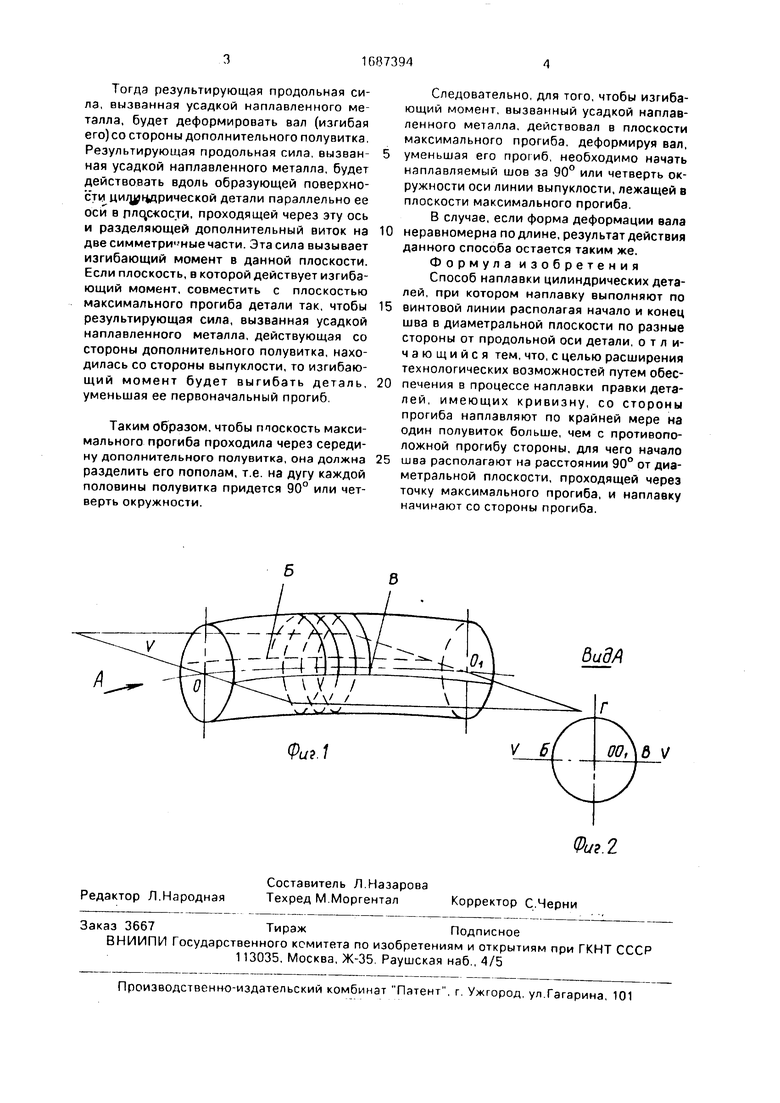

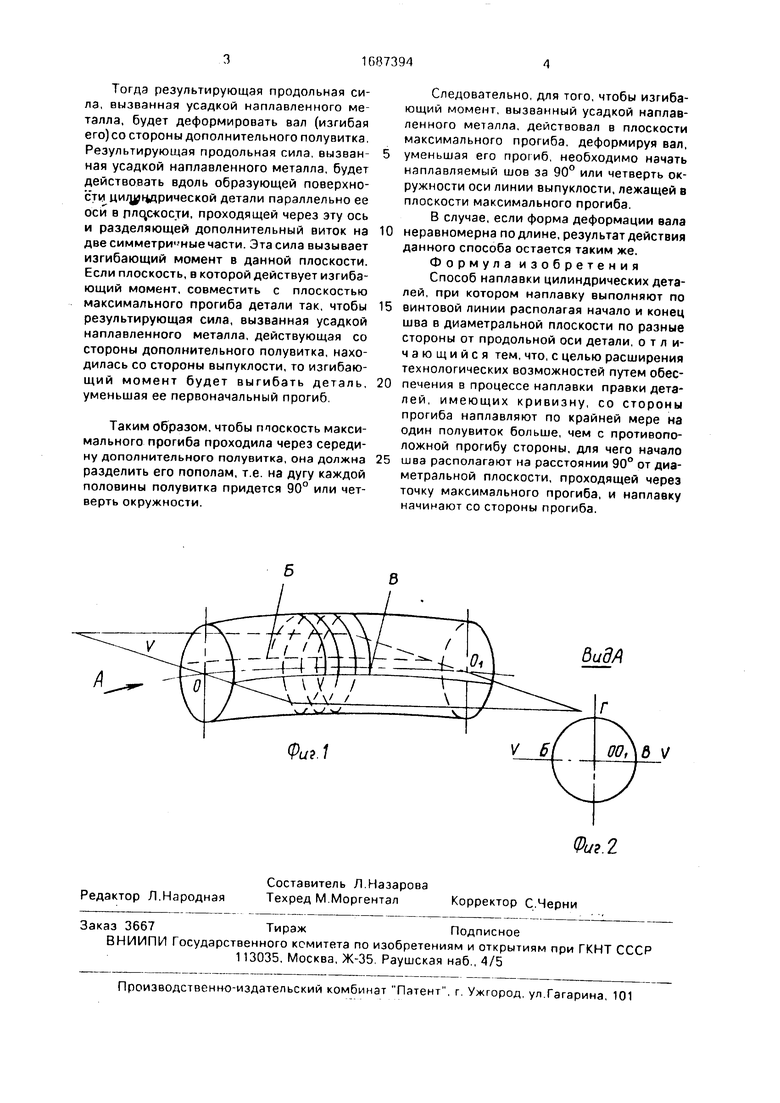

На фиг.1 изображена схема наплавки цилиндрической детали; на фиг.2 - вид по стрелке А на фиг.1.

Электродуговую наплавку цилиндрической детали, имеющей прогиб, выполняют следующим образом.

Электродуговую автоматическую наплавку проводили по винтовой линии на стальной вал длиной 600 мм, диаметром 35 мм, проволокой 1,2 мм, на участке длиной 50 мм, расположенного на расстоянии 235 мм от конца вала.

Точки Б и В соответственно начала и конца наплавки располагали в одной диаметральной плоскости (содержащей ось вала OOi) на диаметрально противоположных образующих поверхности вала. Начало шва располагали на расстоянии 90° от диаметральной плоскости, проходящей через точку Г максимального прогиба.

После наплавки цилиндрических поверхностей уменьшалась деформация наплавленных деталей: так до наплавки прогиб детали составлял 0,08 мм, после наплавки - 0,03 мм.

При наплавке, когда начало наплавляемого шва и конец его располагают по разные стороны от продольной оси цилиндрической детали в плоскости, проходящей через упомянутую ось, и количество витков не является целым числом, остается половина витка, которая не уравновешивается с противоположной стороны.

(Л

С

о

00

vj 00

ю

4

Тогда результирующая продольная сила, вызванная усадкой наплавленного металла, будет деформировать вал (изгибая его) со стороны дополнительного полувитка. Результирующая продольная сила, вызванная усадкой наплавленного металла, будет действовать вдоль образующей поверхности цилиндрической детали параллельно ее оси в плцс-кости, проходящей через эту ось и разделяющей дополнительный виток на две симметри ные части. Эта сила вызывает изгибающий момент в данной плоскости. Если плоскость, в которой действует изгибающий момент, совместить с плоскостью максимального прогиба детали так, чтобы результирующая сила, вызванная усадкой наплавленного металла, действующая со стороны дополнительного полувитка, находилась со стороны выпуклости, то изгибающий момент будет выгибать деталь, уменьшая ее первоначальный прогиб.

Таким образом, чтобы ппоскость максимального прогиба проходила через середину дополнительного полувитка, она должна разделить его пополам, т.е. на дугу каждой половины полувитка придется 90° или четверть окружности.

Следовательно, для того, чтобы изгибающий момент, вызванный усадкой наплавленного металла, действовал в плоскости максимального прогиба, деформируя вал,

уменьшая его прогиб, необходимо начать наплавляемый шов за 90° или четверть окружности оси линии выпуклости, лежащей в плоскости максимального прогиба.

В случае, если форма деформации вала

неравномерна подлине, результат действия данного способа остается таким же. Формула изобретения Способ наплавки цилиндрических деталей, при котором наплавку выполняют по

винтовой линии располагая начало и конец шва в диаметральной плоскости по разные стороны от продольной оси детали, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения в процессе наплавки правки деталей, имеющих кривизну, со стороны прогиба наплавляют по крайней мере на один полувиток больше, чем с противоположной прогибу стороны, для чего начало

шва располагают на расстоянии 90° от диаметральной плоскости, проходящей через точку максимального прогиба, и наплавку начинают со стороны прогиба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изменения продольного профиля длиномерных деталей | 1991 |

|

SU1791091A1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2211123C1 |

| Способ наплавки тел вращения | 1987 |

|

SU1440650A1 |

| Способ электродуговой наплавки цилиндрических деталей и устройство для его осуществления | 1988 |

|

SU1616796A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ АРГОННО-ДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2356708C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО НА ИЗДЕЛИЕ ПОКРЫТИЯ | 1998 |

|

RU2133652C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

Изобретение относится к сварке, в частности к способам электродуговой наплавки, и может быть использовано преимущественно при наплавке деталей типа валов. Цель изобретения - расширение технологических возможностей путем обеспечения в процессе наплавки правки деталей, имеющих кривизну. При наплавке цилиндрических деталей начало и конец наплавляемого шва располагают по разные стороны от продольной оси цилиндрической детали в плоскости, проходящей через эту ось. Наплавляемый шов начинается до выпуклости и заканчивается за ней на четверть окружности. В результате усадки металла шва деталь получает деформацию в сторону прогиба и конечная деформация уменьшается, 2 ил.

б V

| Способ наплавки цилиндрических деталей | 1975 |

|

SU536909A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-30—Публикация

1989-05-05—Подача