Изобретение относится к области наплавки, в частности к автоматической электродуговой наплавке внутренних и наружных цилиндрических поверхностей, а также плоских поверхностей под слоем флюса и в среде защитных газов.

Наиболее близким к изобретению является известный способ получения наплавленного на изделие покрытия способ получения наплавленного на изделие покрытия, при котором предварительно изготавливают по меньшей мере один дополнительный технологический элемент, соединяют указанный элемент с изделием со стороны торцевой поверхности изделия, граничающей с его поверхностью, подлежащей наплавке, производят автоматическую наплавку упомянутой поверхности изделия и поверхности дополнительного технологического элемента, а затем разъединяют указанный элемент и изделие, причем процесс наплавки начинают и/или заканчивают на дополнительном технологическом элементе (Грохольский Н. Ф. Восстановление детали машин и механизмов сваркой и наплавкой. М.: Машиностроение, 1968, с.113).

При автоматической наплавке внутренних и наружных цилиндрических поверхностей, а также плоских поверхностей изделий, у которых после окончательной обработки должны быть получены геометрические размеры, удовлетворяющие техническим условиям на изделие, наличие на краях изделия дефектов является недопустимым. Для осуществления такой наплавки, при которой направленный слой имел бы на краях изделия толщину, достаточную для получения требуемых конечных размеров, к торцам изделия приваривают дополнительные технологические элементы - кольца или пластины для того, чтобы начало и/или окончание процесса наплавки производить на технологических элементах, находящихся за пределами изделия. Указанные дополнительные технологические элементы могут быть использованы и для установки параметров режима в соответствии с технологической инструкцией в начале процесса, при этом возможные возникающие дефекты не переходят в основной наплавленный слой, остающийся после механической обработки.

При реализации такой схемы автоматической наплавки из-за недостаточной жесткости технологического элемента, выполненного в виде кольца или пластины, происходит его коробление, что вызывает появление трещины в корне сварочного валика. Указанная трещина развивается в тело изделия и может в процессе последующей эксплуатации стать причиной разрушения последнего.

Изобретение направлено на достижение технического результата, заключающегося в повышении качества наплавленного покрытия за счет исключения трещин в зоне соединения изделия и дополнительного технологического элемента, а также в упрощении и удешевлении способа за счет уменьшения количества операций.

Указанный технический результат достигается тем, что в способе электродуговой наплавки под слоем флюса или в среде защитных газов для получения покрытия на изделии, при котором предварительно изготавливают по меньшей мере один дополнительный технологический элемент, соединяют указанный элемент с изделием со стороны торцевой поверхности изделия, граничащей с его поверхностью, подлежащей наплавки, производят автоматическую наплавку поверхности изделия и дополнительного технологического элемента, а затем разъединяют указанный элемент и изделие, причем процесс наплавки начинают и/или заканчивают на дополнительном технологическом элементе, который выполняют в виде наплавленного на изделие валика электродом, близким по составу к материалу наплавленного изделия, а разделение изделия и дополнительного технологического элемента производят путем срезания упомянутого наплавленного валика методами допустимых способов последующей размерной обработки.

При осуществлении заявляемого способа повышается качество наплавленного покрытия, так как в этом случае исключается нежесткий дополнительный технологический элемент.

Кроме того, применение указанного способа упрощает процесс наплавки по сравнению с известным способом за счет исключения операций по изготовлению дополнительных технологических элементов в виде колец, пластин и т.п., так как операция по наплавке валика на торец изделия в заявленном способе легко автоматизируется и по трудоемкости и себестоимости примерно равноценна операции по приварке дополнительного технологического элемента к изделию в известном способе. Кроме того, благодаря тому, что в способе получения наплавленного на изделие покрытия, при котором предварительно изготавливают по меньшей мере один дополнительный технологический элемент, соединяют указанный элемент с изделием со стороны торцевой поверхности изделия, граничащей с его поверхностью, подлежащей наплавке, производят автоматическую наплавку упомянутой поверхности изделия и поверхности дополнительного технологического элемента, а затем разъединяют указанный элемент и изделие, причем процесс наплавки начинают и/или заканчивают на дополнительном технологическом элементе, выполненном в виде валика, наплавленного таким образом, чтобы его высота и ширина были приблизительно равны, достигается технологический результат - повышение качества покрытия. Указанный технологический результат обусловлен тем, что при этом площадь основания валик остается достаточной для хорошего сплавления с основным металлом, а высота валика становится достаточной для начала и/или на нем процесса наплавки.

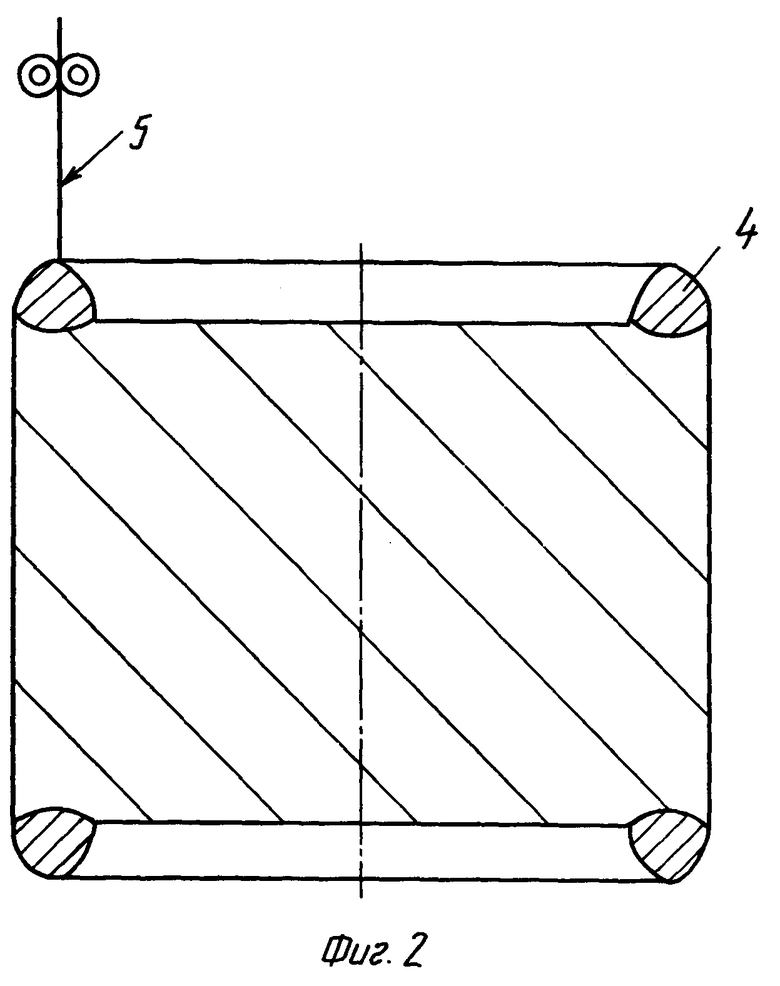

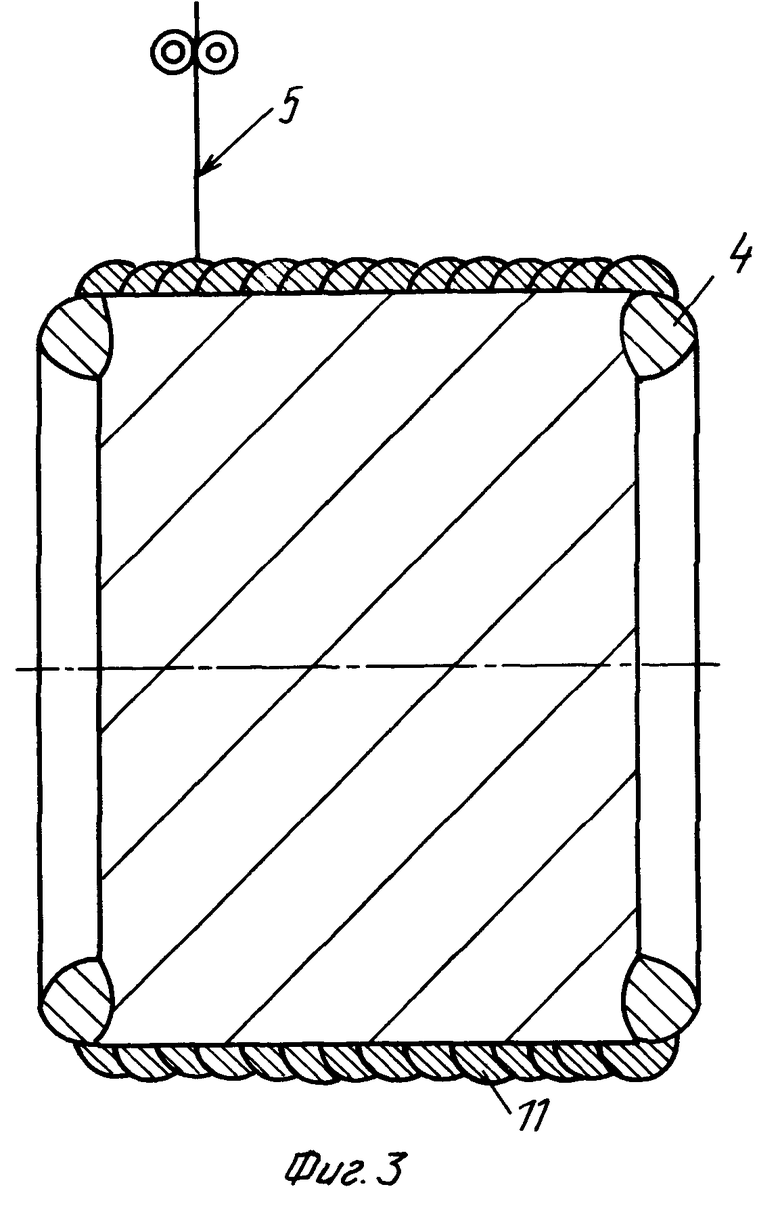

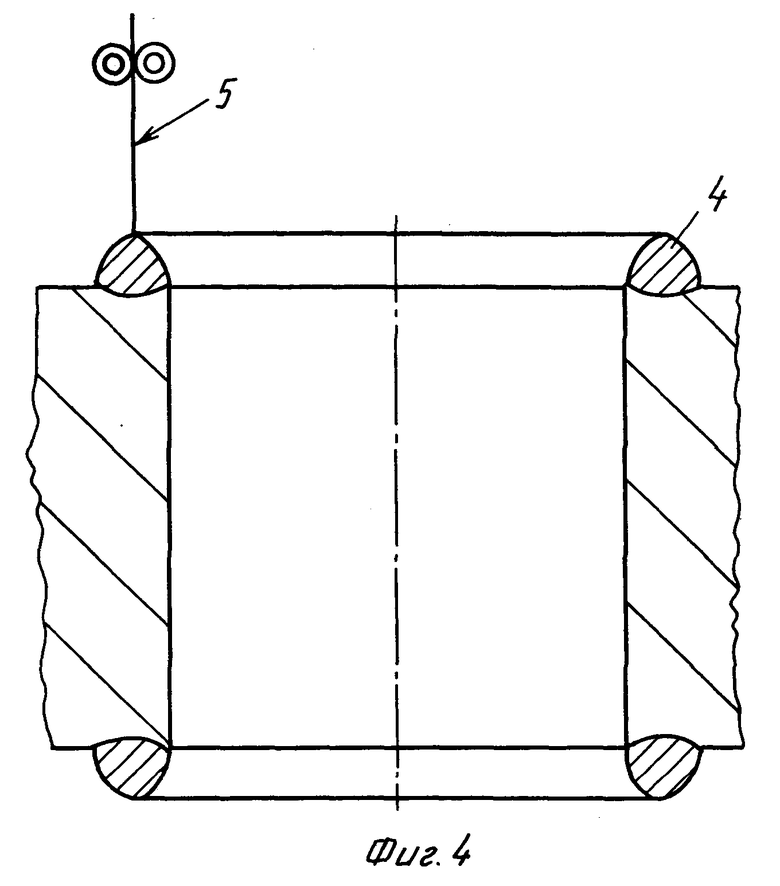

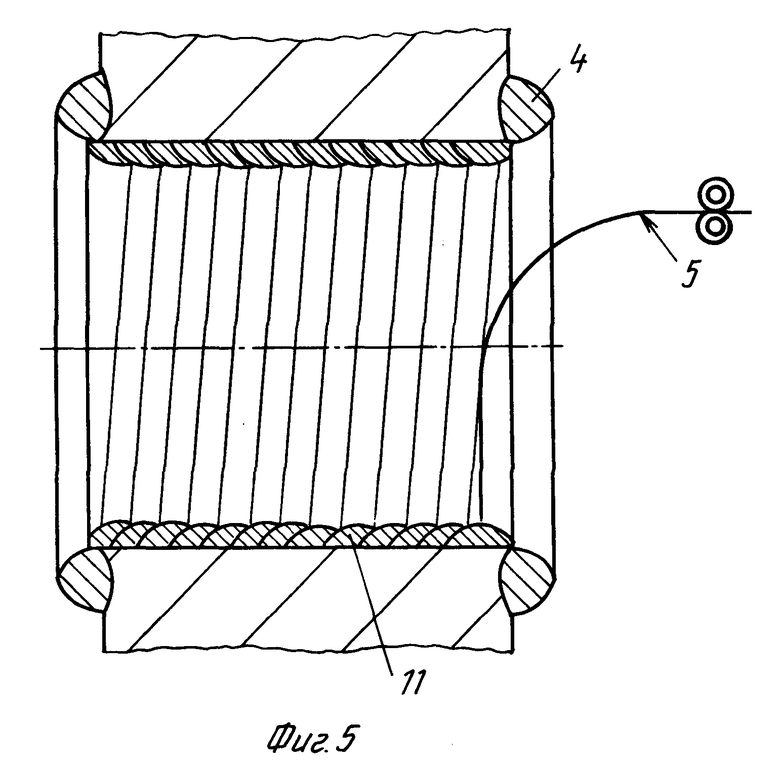

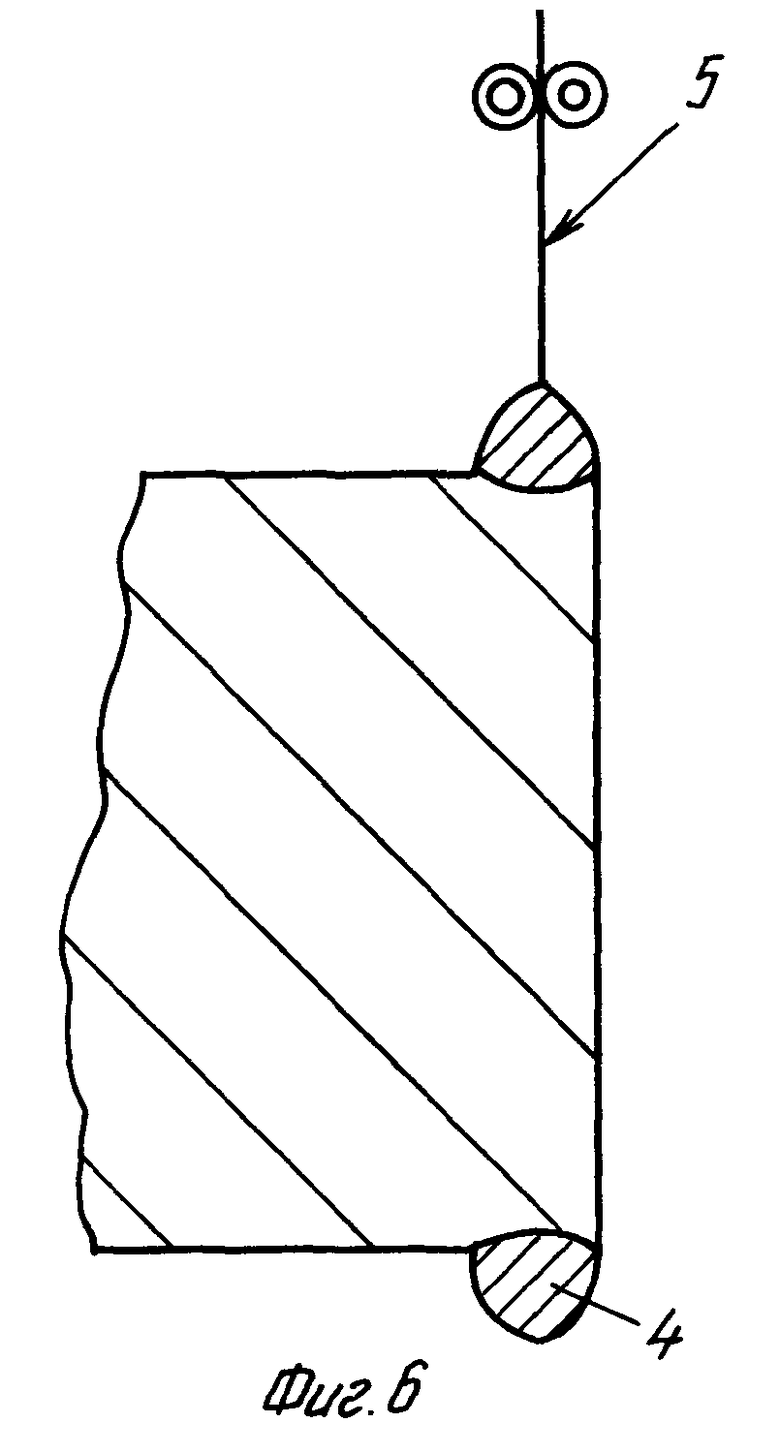

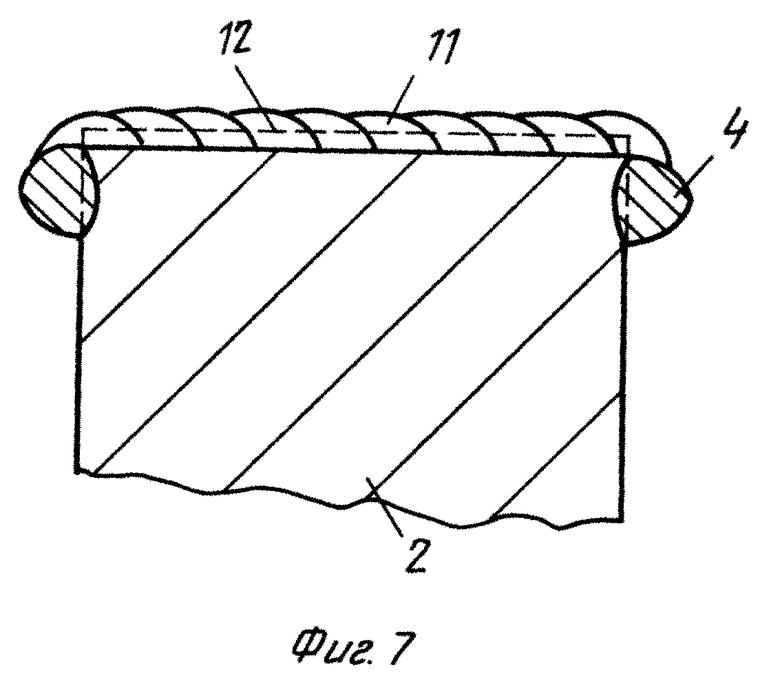

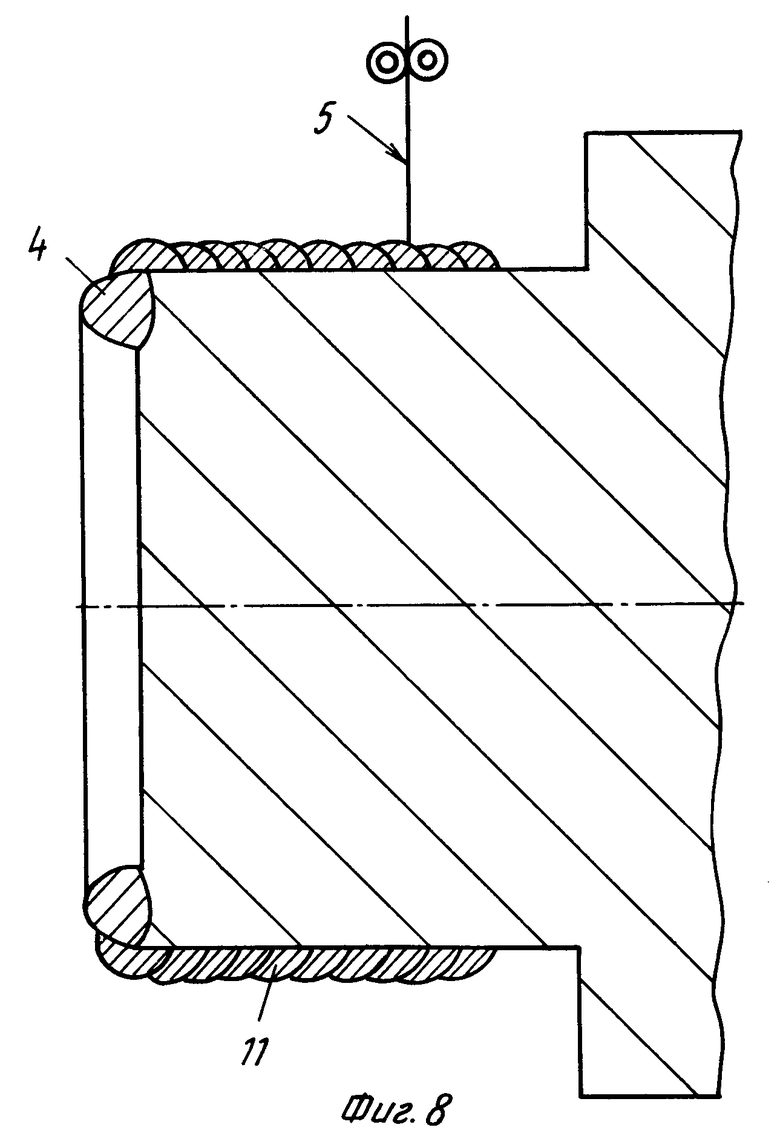

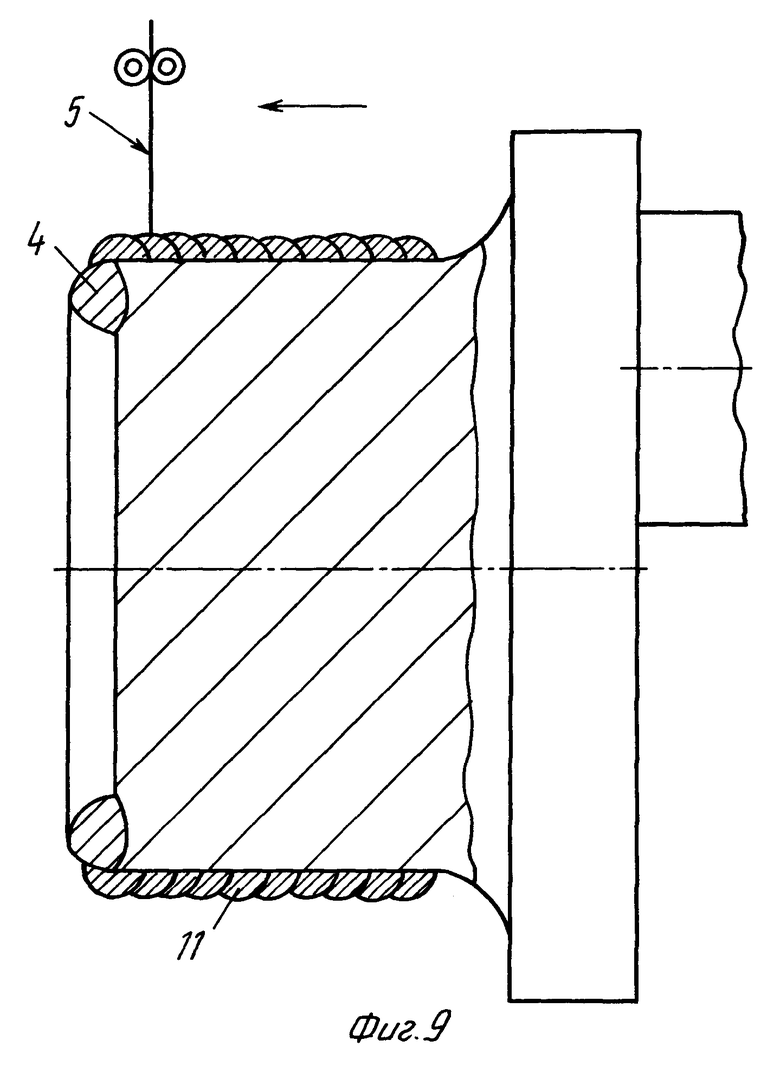

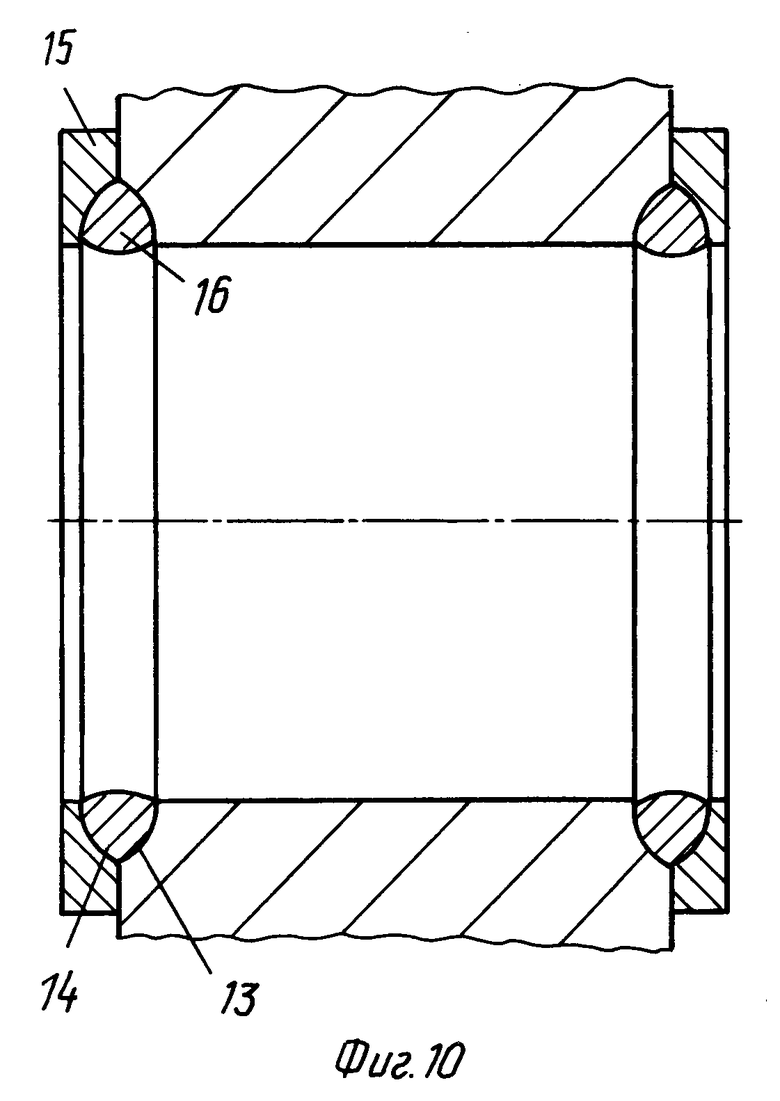

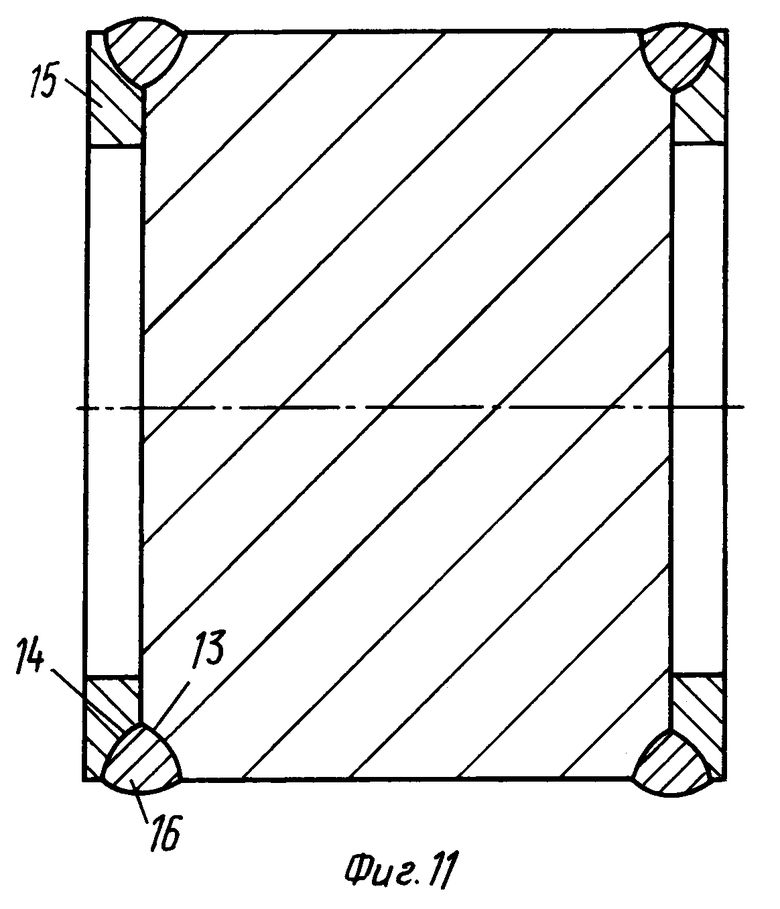

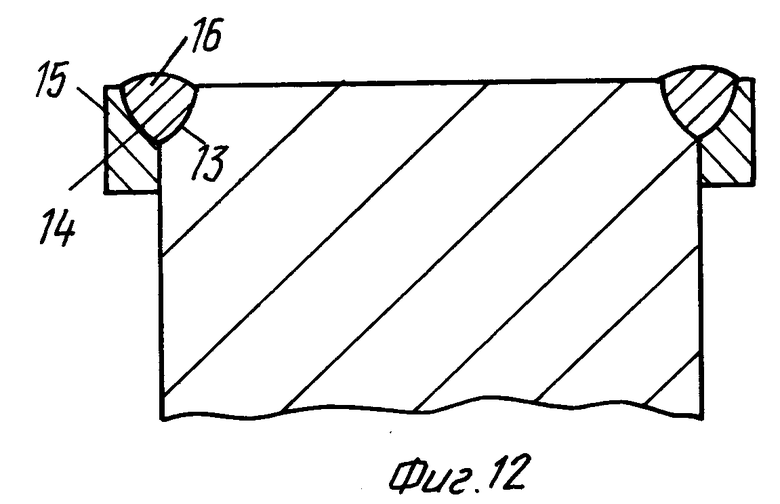

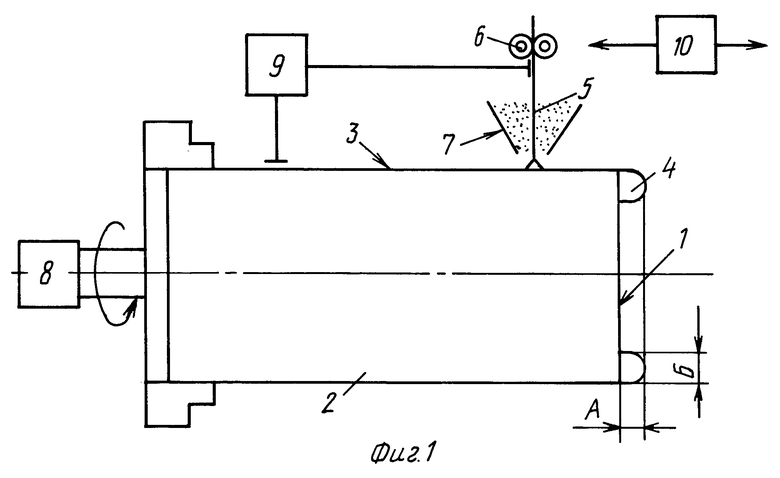

На фиг. 1 представлена схема наплавки под слоем флюса наружной поверхности цилиндрической детали (изделия); на фиг. 2 - 3 показаны соответственно последовательные операции по наплавке торцевых валиков (дополнительные технологические элементы) на изделие и по наплавке покрытия на внешнюю цилиндрическую поверхность изделия; на фиг. 4 - 5 показаны соответственно последовательные операции по наплавке торцевых валиков на изделие и по наплавке покрытия на внутреннюю цилиндрическую поверхность изделия; на фиг. 6 - 7 показаны соответственно последовательные операции по наплавке торцевых валиков на изделие и по наплавке покрытия на его плоскую поверхность; на фиг. 8, 9 показан процесс наплавки покрытия поверхности изделия с наплавкой одного торцевого валика; на фиг. 10 - 12 показаны дополнительные технологические элементы, приваренные к торцам наплавляемых изделий согласно известному способу.

Способ осуществляют следующим образом.

На торцевую поверхность 1 изделия - детали 2, граничащую с поверхностью 3, подлежащей наплавке, направляют валик 4 (дополнительный технологический элемент) электродом, близким по составу к материалу изделия - детали 2. Указанный электрод подбирают по технической литературе (справочники или каталоги) или по Техническим условиям на изделие - деталь 2 и приобретают заранее подобранные электроды, или изготавливают максимально близкий к материалу изделия электрод (так, например, если изделие из низкоуглеродистой стали, то и электрод изготавливают из низкоуглеродистой стали, максимально близкой по составу к стали, из которой изготовлено изделие). Благодаря этому исключается возможность возникновения трещин, которые могут вызвать ухудшение качества покрытия и разрушение изделия. Затем известным образом производят наплавку валика 4 (дополнительный технологический элемент) (фиг. 1 поз. 4), а затем автоматическую наплавку поверхности 3 детали 2. Электродную проволоку - электрод 5 подают к детали 2 роликами 6, а флюс - через флюсоудерживающее устройство 7. Блок 8 вращения изделия обеспечивает заданную скорость вращения детали, горение дуги осуществляют источником питания 9, блок 10 продольного перемещения электрода 5 обеспечивает необходимый шаг наплавки.

В зависимости от вида детали ее известным образом закрепляют или в патроне (фиг. 1), или в центрах (не показаны). При автоматической наплавке, в зависимости от типа изделия, процесс наплавки начинают (фиг. 8) или заканчивают (фиг. 9), или начинают и заканчивают (фиг. 3, 5, 7) на поверхности валика 4 (дополнительного технологического элемента).

После осуществления автоматической наплавки покрытия 11 деталь 2 обрабатывают по контуру 12 (фиг. 7, контур показан пунктиром), а валики 4 известным образом срезают заподлицо с торцем изделия методами допустимых способов последующей размерной обработки.

При наложении на торцы наплавляемых изделий валиков 4 на внутренние, наружные цилиндрические и плоские поверхности (см. фиг. 2, фиг. 4, фиг. 6 соответственно) электродом, по составу близким к материалу наплавляемого изделия, трещин в наплавленном валике и в изделии не возникает. Таким образом удается избавиться от потенциальных источников разрушения в наплавленном изделии в виде трещин (см. фиг. 10, фиг. 11, фиг. 12 соответственно).

Валик 4 (фиг.1) направляют таким образом, чтобы его высота "А" и ширина "Б" были бы приблизительно равны для обеспечения начала и окончания процесса наплавки за пределами наплавляемой поверхности.

Кроме как на вышеописанной установке, предложенный способ может быть реализован известным образом на переоборудованном токарном станке, кантователе или каком-либо другом вращателе.

Он может быть реализован на станке с числовым программным управлением. При этом изделие (например, деталь с плоской наплавляемой поверхностью, показанную на фиг. 6, 7) закрепляют на столе станка, а горелку с электродом - в устройстве для крепления инструмента, которое перемещается по заранее составленной программе, соответствующей режиму наплавки.

Пример 1.

Направляли внутренний диаметр ступицы (установка СТ018) и наружную поверхность колесного центра (установка СТ013) колесной пары железнодорожного тягового подвижного состава. Материал колесного центра сталь 25Л - отливка 3-й группы по ГОСТ 977-88. Подготовка изделия к наплавке осуществлялась путем приварки дополнительных колец 15 (см. фиг. 10 и 11) из стали ВСт3кп ГОСТ 380-71 к торцам наплавляемого изделия. Оба материала являются нефлокеночувствительными, не склонны к отпускной хрупкости. Сталь ВСт3кп сваривается без ограничений, а сталь 25Л является ограниченно свариваемой.

Наплавляли большой зуб автосцепного устройства железнодорожного подвижного состава (Сталь 20 ФЛ по ГОСТ 977-88) лежачим пластинчатым электродом (Сталь 20 кп по ГОСТ 1050-74), подготовив изделие по схеме (см. фиг. 11) с приваркой технологических пластин 15 из стали ВСт3кп ГОСТ 380-71. Оба материала являются нефлокеночувствительными, не склонны к отпускной хрупкости. Сталь ВСт3кп сваривается без ограничений, а сталь 20ФЛ является ограниченно свариваемой.

Приварку колец и пластин осуществляли рекомендованным Техническими требованиями для заварки дефектов литья на данных изделиях электродом УОНИ 13/45 диаметром 4 мм ГОСТ 9466-75 в нижнем положении на постоянном токе обратной полярности при значениях тока 130 - 150 А в соответствии с паспортом на данный тип электрода (см. Марочник "Электроды для дуговой сварки и наплавки" ВНИИСТ и МОСЗ Москва, 1977 г).

После приварки технологических колец и пластин внутренний диаметр ступицы и наружную поверхность колесного центра наплавляли автоматической наплавкой под слоем флюса АН-348А ГОСТ 3087-88 проволокой СВ-08Г2С диаметром 2 мм ГОСТ 2246-70, а большой зуб автосцепного устройства наплавляли лежачим пластинчатым электродом толщиной 6 мм и шириной 40 мм под слоем флюса АН-348А ГОСТ 9087-88.

Режим наплавки внутреннего диаметра ступицы колесного центра:

Величина сварочного тока - 280 - 300 А

Напряжение на дуге - 30 - 32 В

Скорость наплавки - 30 м/ч

Режим наплавки наружной поверхности колесного центра:

Величина сварочного тока - 280 - 300 А

Напряжение на дуге - 30 - 32 В

Скорость наплавки - 28 м/ч

Режим наплавки большого зуба автосцепного устройства:

Величина сварочного тока - 300 - 500 А

Напряжение на дуге - 30 - 32 В

Скорость наплавки - 2 п.м/ч

После наплавки из наплавленных изделий вырезали образцы для проведения металлографического анализа. При этом было установлено, что в корне шва 16 (см. фиг. 10 - 12) образуются две трещины 13 и 14, которые развиваются соответственно в изделие и в приваренный технологический элемент, что является недопустимым для таких ответственных деталей как колесный центр колесной пары железнодорожного тягового подвижного состава и автосцепное устройство железнодорожного подвижного состава. В слое, наплавленном автоматической наплавкой, под слоем флюса дефектов обнаружено не было.

Пример 2.

Когда вместо технологических элементов на торцы наплавляемых изделий наплавили валики электродом УОНИ 13/45 диаметром 4 мм на режимах, указанных выше (см. пример 1), а затем осуществляли автоматическую наплавку основной поверхности изделий проволокой СВ-08Г2С или лежачим пластинчатым электродом под слоем флюса АН-348А на режимах, указанных выше, в образцах, вырезанных из наплавленных изделий для металлографического анализа, дефектов в последних обнаружено не было. Основной металл, наплавленный слой и переходная зона были плотными, дефектов не содержали и были признаны удовлетворительными.

С целью повышения производительности процесса, вместо наплавки штучным электродом валики на торцы изделий наплавляли автоматической наплавкой под слоем флюса АН-348А проволокой СВ-08Г2С на режимах:

Сварочный ток - 230-250 А

Напряжение на дуге - 26 - 28 В

Скорость наплавки - 25 м/ч

После проведения металлографического анализа наплавленных образцов было установлено, что дефекты в виде трещин, несплавлений и неметаллических включений в направленных на торцы валиках, а также в изделии отсутствуют и качество признано удовлетворительным.

Пример 3.

Наплавляли палец из стали 45 диаметром 180 мм на установке УД-209. Подготовка изделия к наплавке осуществлялась путем наплавки технологического валика 4 (см. фиг. 2, 3) проволокой НП-40 ГОСТ 10543-75 на торец наплавляемости изделия. Материал изделия является трудносвариваемым с незначительной флокеночувствительностью. Наплавку технологического валика производили под слоем флюса АН-348А ГОСТ 9087-88 в нижнем положении с предварительным подогревом изделия. Затем производили наплавку цилиндрической поверхности по спирали проволокой НП-70 ГОСТ 10543-75 для повышения потребительских свойств изделия.

После проведения металлографического анализа наплавленных образцов было установлено, что дефекты в виде трещин, несплавлений и неметаллических включений в наплавленных на торцы валиках, а также в изделии отсутствуют и качество признано удовлетворительным.

Таким образом, использование предлагаемого способа позволит упростить и удешевить процессы наплавки изделий, снизить их трудоемкость, а также повысить качество наплавленного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ПОКРЫТИЯ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2000 |

|

RU2163526C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2268121C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| ТРАКТ ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1998 |

|

RU2149086C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ ДИСКООБРАЗНЫХ И ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ОПОРНЫМИ ОСЯМИ | 1998 |

|

RU2162775C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2093333C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

Способ может быть использован при ручной и автоматической электродуговой наплавке внутренних и наружных цилиндрических поверхностей, а также плоских поверхностей под слоем флюса и в среде защитных газов. На торцевую поверхность изделия наплавляют вспомогательный технологический элемент в виде валика электродом, близким по составу к материалу детали. Производят электродуговую наплавку поверхности детали. Начинают и/или заканчивают наплавку на поверхности валика. Разъединяют деталь и валик путем срезания валика. Качество наплавленного покрытия повышается за счет исключения трещин в зоне соединения изделия и вспомогательного технологического элемента. 1 з. п. ф-лы, 12 ил.

| Грохольский Н.Ф | |||

| Восстановление деталей машин и механизмов сваркой и наплавкой | |||

| - М.: Машиностроение, 1968, с.113 | |||

| СПОСОБ ДУГОВОЙ НАПЛАВКИ | 1972 |

|

SU428880A1 |

| Способ изготовления режущего инструмента | 1988 |

|

SU1687393A1 |

Авторы

Даты

1999-07-27—Публикация

1998-03-30—Подача